Напольная стяжка представляет собой черновую поверхность, которая позволяет скрыть выступающие элементы конструкций, неровность пола, а также различные коммуникационные сети. Также она работает как звуко-, теплоизоляция и защита от конденсата. Наиболее популярным видом является керамзитобетонная. Она отличается особой эффективностью и некоторыми особенностями, благодаря которым получила широкую известность.

Оглавление:

- Преимущества и недостатки

- Состав и соотношение компонентов

- Технология самостоятельного замешивания

Преимущества стяжки

Керамзитобетон изготавливается на основе гранул высокой прочности. Они позволяют создать ячеистую структуру, что в свою очередь:

- Повышает уровень теплоизоляции пола.

- Защищает от внешнего и ударного шума.

- Выравнивает перепады основания более 10 см без существенного увеличения нагрузки на несущие конструкции дома (однако толстый слой трудно уплотнять).

- Скрывать проложенные инженерные сети, а также систему теплого пола. При этом последнее наиболее эффективно работает именно в керамзитобетонной стяжке. Это обусловлено тем, что полностью исключает возможные теплопотери.

- Обеспечивает прочный слой независимо от конфигурации комнаты.

Благодаря небольшому весу стяжка практична в домах с деревянным основанием или старым ослабленным перекрытием. Нагрузка от нее гораздо ниже, чем при устройстве классической мокрой из цементно-песчаной смеси. Она долговечна, так как эффективно сопротивляется износу и разрушению под действием больших нагрузок.

При перепадах температур обеспечивает отличную морозостойкость до 50 циклов без потери несущей способности и образования трещин. Стоит отметить отличную устойчивость к воздействию грибковых микроорганизмов, гнили, плесени, а также химических реагентов. При прямом контакте с огнем не поддерживает горение и не воспламеняется. Такой пол можно изготавливать абсолютно под любой чистовой материал.

Есть и недостатки:

1. Возникает необходимость шлифования поверхности или нанесения отделочного слоя, так как после заливки раствора гранулы керамзита всплывают, создавая своеобразную шероховатость.

2. Требуется значительная толщина (более 6-7 мм), что сказывается на объеме помещения. Поэтому для домов с низким потолком предпочтительнее будет ЦПС толщиной 2-3 мм.

3. Требует существенных трудозатрат для устройства большого слоя.

Пропорции для изготовления

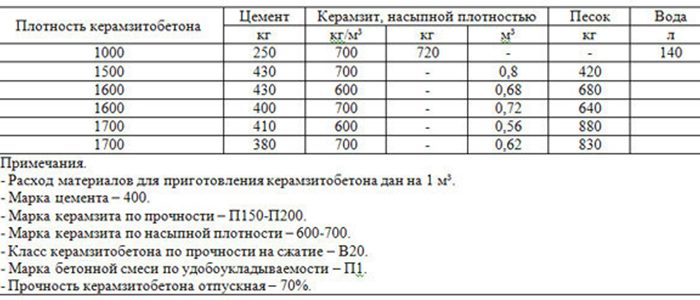

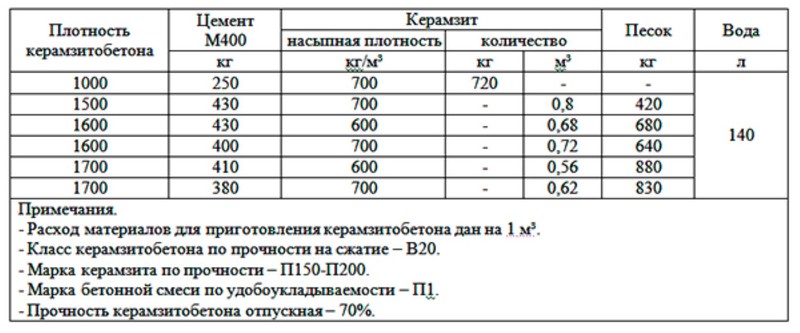

Чтобы выяснить масштабы работ, необходимо знать не только площадь комнаты, но и толщину заливаемого слоя. Полученный объем покажет, сколько глиняного компонента потребуется, от чего и следует отталкиваться дальше. Для получения различной плотности материала 1000-1700 кг/м3 (для напольного покрытия рекомендуется выбирать наиболее высокий показатель для обеспечения хороших эксплуатационных качеств) используются компоненты в определенном соотношении.

| Плотность, кг/м3 | Масса на 1 м3 раствора, кг | ||

| Песок | Цемент М400 | Керамзит М700 | |

| 1500 | 430 | 440 | 560 |

| 1600 | 640 | 405 | 505 |

| 1700 | 820 | 390 | 440 |

Чтобы хорошо увлажнить керамзит при вышеуказанных пропорциях для стяжки, добавляют 150-200 л чистой воды на 1 м3. Если этого объема не хватило и раствор недостаточно влажный, то количество можно увеличить до 250-300 л. Строители предпочитают ориентироваться на упрощенное соотношение материалов для М100. Такой вариант не менее эффективен:

- 1 часть цемента;

- 3 ч песка;

- 1 ч воды.

Такие пропорции напоминают пескоцемент, поэтому для простоты можно купить сухую смесь и добавить недостающие компоненты. Если требуется очень прочная и долговечная стяжка, то соотношение несколько меняется.

| Марка керамзитобетона | Песок | Цемент | Керамзит |

| М150 | 3,5 | 1 | 5,6 |

| М200 | 2,5 | 4,8 | |

| М300 | 1,8 | 3,6 | |

| М400 | 1,2 | 2,7 |

Работая с портландцементом марки М500, при укладке стяжки в помещениях с невысокими эксплуатационными нагрузками рекомендуется придерживаться следующих пропорций:

- Цемент – 295 кг.

- Песок крупной фракции – 1180 кг.

- Гранулы – 1300 кг.

- Вода – 205 л.

Облегченные стяжки из керамзита плотностью до 300 кг/м3 делаются без добавления песка. В этом случае достаточно использовать цемент (260-370 кг), заполнитель (710-1100 кг) и воду (100-230 кг).

Рекомендации по изготовлению

Первым делом следует подобрать подходящий крупный наполнитель. Керамзит является легкоплавкой глиной, которая обрабатывается термическим методом. Существует несколько разновидностей:

- гравий – частицы имеют исключительно круглую или овальную форму;

- щебень – крупнофракционные зерна с нечеткими краями;

- песок – вторичный материал мелкой фракции, полученный в процессе переработки керамзита.

При изготовлении стяжки используется гравий не более 20 мм. Крупнофракционный щебень до 40 мм более практичен для полусухого или сухого типа. Песок применяется для устройства слоя до 3 мм, так как обеспечивает высокую прочность и теплоемкость за счет достаточной плотности раствора. Перед внесением гранул они замачиваются водой, чтобы исключить всплывание частиц. Гидрофильные свойства позволяют быстро впитать влагу, в результате чего засыпка будет иметь увеличенную массу.

Сначала в поученный заполнитель вносится песок и цемент с регулярным перемешиванием до тех пор, пока керамзит не приобретет цементный однородный оттенок. Наиболее эффективно для таких целей использовать бетономешалку, так как вручную этот процесс достаточно трудоемкий. Но если приходится мешать лопатой, то замес рекомендуется делать в полном объеме.

Следует обратить особое внимание на выбор марки цемента. Чтобы стяжка получилась прочная и устойчивая к внешним воздействиям, нужна марка выше М400. При внесении карьерного песка его необходимо обязательно промыть от посторонних примесей и просеять от мусора. Добавляя специальные пластификаторы, можно обеспечить высокие теплоизоляционные и морозостойкие свойства. Их внесение осуществляется согласно рекомендациям производителя, но их заменяют стиральным порошком или жидким мылом.

Чистая вода вносится в раствор в количестве до 300 л на 1 м3, хотя оно варьируется из-за разной влажности компонентов. Основной целью является достижение подходящей консистенции, чтобы смесь легко разглаживалась строительным правилом и не была слишком густой. Однако высокая влажность заставит гранулы всплыть, что существенно скажется на гладкости полученной стяжки.

состав на 1м3, пропорции, рецептура

Бетонные растворы широко применяются практически во всех отраслях строительства. Состав керамзитобетона делает его простым в изготовлении и сравнительно низким по стоимости. Используют материал в строительстве стен для домов или напольных покрытий. Соблюдение пропорций на 1 м3 и использование качественных исходных компонентов делает финальную конструкцию надежной и долговечной.

Основной состав

Компоненты, входящие в керамзитобетон, регулируются ГОСТом 25820—2000. Точное описание ингредиентов и требования к их качеству обеспечивают надежность и долговечность стройматериала. В состав керамзита входят:

- Керамзитовый компонент с частицами не более 20 мм. Он обеспечит необходимую прочность и плотность.

- Бетон класса В15 или выше. Позволяет ускорить процесс замеса и укладки благодаря удобоукладываемости.

- Цемент. Необходим для цепкости и быстроты застывания.

- Песок карьерного происхождения. Нужен для заполнения воздушных пустот между керамзитом.

- Чистая жидкость. Добавляется для придания однородной консистенции и перемешивания составных.

Посмотреть «ГОСТ 25820-2000» или cкачать в PDF (0 KB)

Расчеты и пропорции

Оптимальное количество для 1 кубического метра смеси рассчитано строителями. Приготовление начинается с изучения пропорции керамзитобетона и состава определенной марки.

Качественный раствор получается, когда соблюдаются пропорции его компонентов.

Качественный раствор получается, когда соблюдаются пропорции его компонентов.Подготовленные компоненты смешивают в четкой последовательности. Соотношение выведено в зависимости от назначения. Оптимальными считаются пропорции 1:3,5:4,5, где представлены соответственно цементная часть, песочный уплотнитель и керамзит нужного размера. Вода добавляется в последнюю очередь. Количество варьируется в пределах 1,5 части. Изменения в объемах зависят от необходимой консистенции керамзитобетона.

Области применения

В строительных работах используют непосредственно сам керамзитобетон или блоки из него. Популярность обусловлена простотой в приготовлении и доступностью материалов из состава. В сферу использования входит заливка основы для пола, перекрытия между этажами или в качестве теплоизоляционного шара для стен. Рецепт смеси подбирают исходя из инженерного задания. Характеристики материала обеспечивают высокую звукоизоляцию и частое использование для блоков стенного возведения. Предполагаемые нагрузки на материал предусматривают внесение металла в состав.

Рецептура

Соотношение компонентов смеси может быть изменено в зависимости от ее целевого назначения.

Соотношение компонентов смеси может быть изменено в зависимости от ее целевого назначения.Таблица количества основных материалов зависит от цели строительства. Соотношения состава керамзитобетона для заливки пола и стен будут отличаться. Связано это с разной нагрузкой на раствор. Частое использование в домашних условиях поясняется простотой в замесе и недорогой стоимостью качественных составных материалов.

Для пола и напольных покрытий

Заливка пола в доме предусматривает четкое следование рекомендованным пропорциям на 1 м3. Замес производят при помощи бетономешалки или вручную. Выбор варианта обуславливается необходимым количеством готового раствора. Рецептура для заливки полового покрытия стандартная и не требует дополнительных примесей и химических добавок. В среднем используют пропорцию 4:3:1, где указаны керамзит, цемент соответственной марки и песочный компонент. Керамзитобетон для стяжки пола используют довольно часто. При этом строители выделяют некоторые особенности:

Если планируется заливка напольного покрытия, то лучше готовить материал с помощью бетономешалки.

Если планируется заливка напольного покрытия, то лучше готовить материал с помощью бетономешалки.- При использовании в работе металла или железных частей допустимо применение бетона любой марки.

- Монолитность полу обеспечит дополнительный шар из теплоизоляционного компонента.

- Добавление досок из дерева предполагает наличие водонепроницаемого дополнительного слоя.

Для возведения стен

Состав строительного керамзитобетона меняется при необходимости постройки вертикальных поверхностей. Такой раствор должен иметь более плотную консистенцию. При этом количество воды на 1 м3 слегка уменьшают. Средним является соотношение 1:1:1,5, где указаны цемент, керамзитовые частицы и песок. Такая пропорция обеспечивает максимальную прочность и скорость затвердевания. Для упрощения процесса из смеси готовят блоки, которые в дальнейшем укладывают вертикально.

Раствор с керамзитом: состав и пропорции

Применение смеси

При ремонте пола стяжка – это необходимость. Этот вид стяжки, как и все легкие бетоны, можно приготовить с использованием песка, полученного из керамзита, являющегося мелкофракционным строительным материалом, частицы которого составляют до 5 мм.

Легкий керамзитобетон, как и керамзитную стяжку, можно изготовить в домашних условиях.

Особенно если производитель бетона и растворов для стяжки располагается далеко от места строительства. Приготовление экологически чистого и теплого керамзитобетона своими руками позволит получить необходимый строительный материал не только в нужном объеме, но и с требуемой структурой и правильным составом.

Керамзит – один из самых популярных материалов, применяемых для стяжки пола. Приготовить раствор керамзитобетона можно своими руками, используя рекомендуемые пропорции.

Пропорции для раствора керамзитобетона таковы: 1 часть цемента, 3 части песка и 8 частей керамзита. Бетон можно изготовить из таких видов керамзита, как песок, гравий и щебень, которые максимально адаптированы для производства бетонных блоков и покрытий.

Подготовка и транспортировка

Процесс изготовления раствора

Для изготовления качественного раствора с использованием керамзитобетона, нужно придерживаться рекомендуемых пропорций. При правильном разведении смеси, стяжка получится качественной и долговечной.

Инструменты и приспособления, которые понадобятся в процессе подготовки раствора керамзитобетона:

- Пневмонагнетатель со смесительным бункером или бетономешалка объемом 200 л со строительным корытом (200 литров).

- Гибкие шланги для транспортировки смеси или лопата с ведром для заливки пола.

Перечень необходимых материалов должен включать следующие компоненты:

- Цемент (М400 или М500).

- Песок карьерный мытый.

- Керамзит (фракция 5-10).

- Вода, от 200 до 300 литров на один куб, что определяется влажностью материалов.

- Пластификатор – мыло хозяйственное или порошок стиральный.

Перед замешиванием керамзитобетонной смеси, смеси, гранулы керамзита необходимо смочить водой, чтобы улучшить свойства адгезии раствора.

Подготовительные работы к устройству керамзитобетона в опалубке сводятся к приготовлению раствора для заливки пола. Перед тем как начать замешивать керамзитобетонную смесь, гранулы керамзита смачивают водой для улучшения свойства адгезии раствора с добавлением песка с цементом.

Инструкция по приготовлению одного замеса керамзитобетона включает следующие шаги:

- Включить бетономешалку или пневмонагнетатель.

- Залить воду.

- Добавить цемент.

- Засыпать песок, соблюдая необходимые пропорции.

- Тщательно перемешать смесь.

- Всыпать в раствор керамзит, соблюдая правильность загрузки резервуара.

- Получить гомогенную смесь керамзитобетона объемом 200 литров.

На весь процесс приготовления одного замеса керамзитобетона уйдет около 3-4 минут. В процессе выполнения работ тщательно следят за консистенцией состава. Качественный раствор может иметь вид пластилина либо сметаны густой консистенции. Если есть необходимость, требуется добавлять воду для снижения густоты. При получении более жидкой консистенции, чем это предусмотрено инструкцией, такие бетоны просто перемешиваются после непродолжительного отстаивания. Для получения более однородных бетонов применяется сухое смешивание, то есть берутся только сухие компоненты, а затем добавляется вода и производится домешивание.

Использование готового керамзитобетона

После того, как работа по укладке и выравниванию раствора керамзтоибетона выполнены, необходимо дать поверхности высохнуть в течение 1-2 дней.

Чтобы начать заливать бетон, после окончания приготовления смеси, подготавливают ведра с лопатами, либо гибкие шланги для транспортировки раствора. Готовую смесь керамзитобетона транспортируют с использованием шлангов, по которым раствор поступает под воздействием сжатого воздуха. Небольшие порции раствора подаются через резиновый рукав под давлением к месту, где укладываются слои керамзитобетона. При наличии гасителя рабочее давление разрежается и раствор насыпают небольшими порциями на пол внутри помещения.

После выполнения всех работ по укладке и выравниванию раствора керамзитобетона поверхность оставляют на день или два, затем по затвердевшей поверхности можно будет ходить, но чем большее время сохнет поверхность, тем надежнее и прочнее становится покрытие пола.

Керамзит не только улучшит качсество стяжки пола, но и также является отличным материалом для утепления полов в помещении.

Раствор, который поступил из гасителя, необходимо равномерно распределить по всему полу помещения до требуемой отметки. С помощью легкой утрамбовки заполняют керамзитобетоном каждую неровность, обеспечивая при этом наличие дополнительной теплоизоляции трубопроводов и отопления.

Поскольку керамзитобетонный раствор сохраняет необходимую вязкость недолго, его применяют в процессе заливки полов сразу после приготовления смеси. При этом предварительно монтируется герметичная опалубка для заливки.

Для изготовления керамзитоблоков с использованием специальных форм для заливки бетона их устанавливают на поддоны, а в процессе заливки используют лопаты либо ведра. К залитому бетону нельзя применять какие-либо механические воздействия, поэтому его оставляют до полного затвердевания на сутки или двое, а после снимают опалубку с блоков. Когда все работы по керамзитобетонной подготовке произведены, выполняют предварительные работы по приготовлению цементно-песчаной стяжки.

Рекомендации по выполнению стяжки

Для выравнивания керамзита необходимо использовать сухую смесь. Для этого необходимо добавлять в смесь воду до тех пор, пока раствор не станет тягучим и однородным.

Для качественной утрамбовки и выравнивания керамзита его используют сухим, а не влажным. В приготовленный раствор с керамзитом добавляется вода до тех пор, пока он не станет тягучим и однородным. Раствор М100 берется в отношении одна часть к трем-четырем частям керамзита. Замешивая, необходимо следить за его фракцией. Данная марка раствора предотвратит появление трещин в результате переизбытка цемента. Для предотвращения появления расколов в стяжке берут воду в не очень большом количестве. При этом размер расчетного пирога цементной стяжки должен составить больше 10-12 сантиметров.

Выполнение двухслойной стяжки необходимо в случае обнаружения на основании, где будет укладываться будущая стяжка, больших перепадов, если соблюдать горизонталь по всей площади на уровне десяти сантиметров и более. Чтобы качественно осуществить все работы по устройству стяжки пола с керамзитом и нормальным цементным раствором, необходимо следовать приведенной ниже инструкции, тщательно соблюдая все пропорции:

- Смешать керамзит с раствором при помощи миксера или электродрели с миксерной насадкой.

- Начиная подготовку второго слоя стяжки, сбивают все выступающие острые части на полу. Углубления сравниваются с общим основанием пола.

- Уложить полиэтиленовую пленку для гидроизоляции. Можно пользоваться гидроизолом или жидкой мастикой.

- Производить настил изолона, фиксируя его с помощью скотча по всему периметру. Можно поднять материал повыше, чем уровень стяжки.

- Настелить, если есть необходимость, кладочные сетки.

- После заполнения керамзитом и выравнивания подождать два или три часа, пока вся вода не впитается в керамзит, и начать установку маяков, представляющих собой металлические рейки или профили.

- Залить основной слой финишным раствором выравнивающей цементно-песчаной стяжки, для прочности добавить пластификатор, препятствующий появлению трещин. Толщина слоя должна равняться около 40-50 сантиметров на смесь гипсовой штукатурки и плиточного клея.

- Оставить готовую стяжку для высыхания на месяц.

- Регулярно смачивать поверхность пола водой, чтобы не было образования трещин.

Таким образом можно сэкономить средства, снизив общую нагрузку на основания перекрытий пола. Данная технология при ее точном соблюдении позволяет не только сделать пол новым и качественным, но и получить более легкую стяжку, по сравнению с другими видами, обладающими высокой звуко- и теплоизоляцией.

Широко используемый в бытовых строениях, а также при многоэтажном строительстве, керамзитобетон обрел свою популярность из-за ряда преимуществ. Многие из плюсов материала приобретены благодаря свойствам глины, входящей в состав керамзита. Сюда относится малый удельный вес, устойчивость к биологическим воздействиям, огнеупорность, долговечность, качественная гидро- и теплоизоляция. Отсюда стяжка пола из керамзитобетона обеспечит надежное основание для любого покрытия пола.

Оглавление:

- Пропорции смеси

- Особенности изготовления

- Нюансы укладки раствора для стяжки

Но есть и некоторые отрицательные моменты, осложняющие ее самостоятельное использование. К примеру, далеко не быстрый период времени проведения работ, так как бетон требует дополнительной шлифовки для создания ровной поверхности. Существует несколько разновидностей стяжки с керамзитом. Это может быть классическая заливка, полусухой или же сухой вариант. Каждый вид подбирается конкретно под строительный объект, требуемую нагрузку на основание, величину неровностей пола.

Рекомендована для помещений с неровностями, для утепления пола на первых этажах зданий. Одинаково хорошо подходит для внутренних и наружных работ, для придания полу необходимого уклона, при устройстве системы теплых полов. В продаже существуют варианты готовых строительных смесей на основе керамзита. Их применение целесообразно при высоких перепадах пола, до 30 см. Но и такой раствор вполне можно изготовить своими силами.

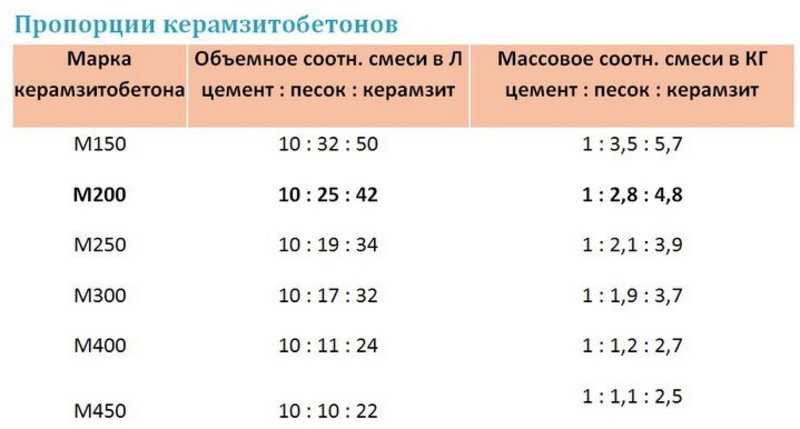

Пропорции для стяжки

В зависимости от характера поверхности подбирается необходимый состав. Соотношение материалов зависит от фракции используемой стяжки из керамзитобетона и предполагаемых нагрузок на основание. В классическом варианте заливки, так называемом мокром способе, применяется следующая пропорция цемента, воды, песка, керамзита – 1:1:3:2. В перерасчете на массу, при расходе керамзита 0,5-0,7 м3 потребуется 1,3-1,5 т смеси песка и цемента.

Вариации с пропорцией компонентов позволяют осуществить приготовление различных марок керамзитобетона. Таким образом, для М150 соотношение цемент-песок-керамзит – 1:3,5:5,7. Соответственно, рецепт смеси с теми же составляющими для М300 выглядит так: 1:1,9:3,7. А для подобной марки бетона М400 – 1:1,2:2,7.

Рекомендации по приготовлению

Керамзитобетон своими руками изготовить совсем не сложно. Прежде всего, необходимо правильно подобрать керамзит. Он представляет собой легкоплавкую глину, обработанную термическим способом. Материал выпускается в нескольких видах:

- керамзитовый гравий – элементы правильной круглой формы;

- керамзитовый щебень – несформированные фракции больших размеров;

- керамзитовый песок – мелкодробленый результат переработки керамзита.

Для приготовления керамзитобетона для пола используется только гравий фракцией 5-20. Более крупные применяются в полусухом или сухом способе. Керамзитовый песок же делает более прочными и теплоемкими тонкие виды стяжек толщиной менее 3 см. Керамзит по рекомендациям необходимо заранее замочить в воде, таким образом, чтобы частички не всплывали. Благодаря гидрофильным свойствам материала, его пористая структура быстро впитает в себя достаточное количество воды. Результатом чего окажется масса гравия без видимых скоплений влаги.

Далее порционно добавляется соотношение песка и цемента при постоянном перемешивании. Это продолжается до тех пор, пока гранулы керамзита не станут цементного цвета. Весь процесс приготовления стяжки проще всего проводить с помощью бетономешалки. При отсутствии последней вполне подойдет любая просторная металлическая емкость, способная вместить в себя весь объем керамзитобетона.

Стоит уделить особое внимание выбору марки цемента для бетона. Для надежного схватывания и высокой удельной прочности она должна быть не менее М400-М500. Карьерный песок для приготовления керамзитобетона используется промытый. Предварительно просеивается своими силами. Для достижения более высокой прочности, приобретения морозостойкости и долговечности стяжки многими специалистами рекомендуется добавление пластификаторов. Пропорции добавки определяются производителем того или иного состава и указываются на упаковке. Помимо готового покупного раствора пластификатор допускается изготовить самому, используя жидкое мыло или стиральный порошок.

Вода в соотношение раствора для стяжки вносится из расчета 200-300 л на 1 м3. Пропорция варьируется в зависимости от влажности материалов. Здесь главное добиться нужной консистенции, чтобы смесь уверенно расправлялась правилом. В случае избыточного количества влаги будет получен редкий состав, в котором керамзит всплывет и также воспрепятствует образованию ровной поверхности.

Укладка смеси своими силами

Расход керамзитобетона зависит от необходимой толщины слоя и величины площади пола под покрытие. Минимальная толщина керамзитобетонной стяжки – 3 см, что является одним из ее существенных недостатков, особенно при наличии небольшой высоты потолков.

Перед применением смеси рекомендуется укладка гидроизоляционного материала и демпферной ленты. Это нужно для предотвращения преждевременной потери влаги в основании, в противном случае монолит не успеет набрать прочность. Лента в свою очередь служит протектором от контакта со стеной и препятствует возможной температурной деформации.

Раствор заливается по уровню между маяками от угла помещения. Крупные неровности расправляются правилом. В силу быстрого схватывания состава процесс необходимо провести непрерывно и в короткий промежуток времени. Стоит отметить значительно меньшее время схватывания керамзитобетонной стяжки по сравнению с бетоном. Уже через двое суток по затвердевшей стяжке можно ходить.

Поверхность керамзитобетона получается далеко не зеркальной, поэтому перед финишным покрытием рекомендуется немного отшлифовать основание. Далее для конечного результата заливается слой классической цементно-песчаной стяжки.

Некоторые специалисты пользуются более простым и менее затратным по времени способом выравнивания пола с помощью керамзита. Здесь отсутствует необходимость приготовления раствора. Сухая фракция керамзитового гравия либо щебня насыпается прямо между маяками на подготовленное основание, разравнивается. Затем можно сразу приступать к заливке бетонного выравнивающего слоя. Иногда керамзит дополнительно проливают цементным молоком.

Раствор с керамзитом: состав и пропорции

Применение смеси

При ремонте пола стяжка – это необходимость. Этот вид стяжки, как и все легкие бетоны, можно приготовить с использованием песка, полученного из керамзита, являющегося мелкофракционным строительным материалом, частицы которого составляют до 5 мм.

Легкий керамзитобетон, как и керамзитную стяжку, можно изготовить в домашних условиях.

Особенно если производитель бетона и растворов для стяжки располагается далеко от места строительства. Приготовление экологически чистого и теплого керамзитобетона своими руками позволит получить необходимый строительный материал не только в нужном объеме, но и с требуемой структурой и правильным составом.

Керамзит – один из самых популярных материалов, применяемых для стяжки пола. Приготовить раствор керамзитобетона можно своими руками, используя рекомендуемые пропорции.

Пропорции для раствора керамзитобетона таковы: 1 часть цемента, 3 части песка и 8 частей керамзита. Бетон можно изготовить из таких видов керамзита, как песок, гравий и щебень, которые максимально адаптированы для производства бетонных блоков и покрытий.

Подготовка и транспортировка

Процесс изготовления раствора

Для изготовления качественного раствора с использованием керамзитобетона, нужно придерживаться рекомендуемых пропорций. При правильном разведении смеси, стяжка получится качественной и долговечной.

Инструменты и приспособления, которые понадобятся в процессе подготовки раствора керамзитобетона:

- Пневмонагнетатель со смесительным бункером или бетономешалка объемом 200 л со строительным корытом (200 литров).

- Гибкие шланги для транспортировки смеси или лопата с ведром для заливки пола.

Перечень необходимых материалов должен включать следующие компоненты:

- Цемент (М400 или М500).

- Песок карьерный мытый.

- Керамзит (фракция 5-10).

- Вода, от 200 до 300 литров на один куб, что определяется влажностью материалов.

- Пластификатор – мыло хозяйственное или порошок стиральный.

Перед замешиванием керамзитобетонной смеси, смеси, гранулы керамзита необходимо смочить водой, чтобы улучшить свойства адгезии раствора.

Подготовительные работы к устройству керамзитобетона в опалубке сводятся к приготовлению раствора для заливки пола. Перед тем как начать замешивать керамзитобетонную смесь, гранулы керамзита смачивают водой для улучшения свойства адгезии раствора с добавлением песка с цементом.

Инструкция по приготовлению одного замеса керамзитобетона включает следующие шаги:

- Включить бетономешалку или пневмонагнетатель.

- Залить воду.

- Добавить цемент.

- Засыпать песок, соблюдая необходимые пропорции.

- Тщательно перемешать смесь.

- Всыпать в раствор керамзит, соблюдая правильность загрузки резервуара.

- Получить гомогенную смесь керамзитобетона объемом 200 литров.

На весь процесс приготовления одного замеса керамзитобетона уйдет около 3-4 минут. В процессе выполнения работ тщательно следят за консистенцией состава. Качественный раствор может иметь вид пластилина либо сметаны густой консистенции. Если есть необходимость, требуется добавлять воду для снижения густоты. При получении более жидкой консистенции, чем это предусмотрено инструкцией, такие бетоны просто перемешиваются после непродолжительного отстаивания. Для получения более однородных бетонов применяется сухое смешивание, то есть берутся только сухие компоненты, а затем добавляется вода и производится домешивание.

Использование готового керамзитобетона

После того, как работа по укладке и выравниванию раствора керамзтоибетона выполнены, необходимо дать поверхности высохнуть в течение 1-2 дней.

Заказывают транспортно экспедиционные услуги тут. Чтобы начать заливать бетон, после окончания приготовления смеси, подготавливают ведра с лопатами, либо гибкие шланги для транспортировки раствора. Готовую смесь керамзитобетона транспортируют с использованием шлангов, по которым раствор поступает под воздействием сжатого воздуха. Небольшие порции раствора подаются через резиновый рукав под давлением к месту, где укладываются слои керамзитобетона. При наличии гасителя рабочее давление разрежается и раствор насыпают небольшими порциями на пол внутри помещения.

После выполнения всех работ по укладке и выравниванию раствора керамзитобетона поверхность оставляют на день или два, затем по затвердевшей поверхности можно будет ходить, но чем большее время сохнет поверхность, тем надежнее и прочнее становится покрытие пола.

Керамзит не только улучшит качсество стяжки пола, но и также является отличным материалом для утепления полов в помещении.

Раствор, который поступил из гасителя, необходимо равномерно распределить по всему полу помещения до требуемой отметки. С помощью легкой утрамбовки заполняют керамзитобетоном каждую неровность, обеспечивая при этом наличие дополнительной теплоизоляции трубопроводов и отопления.

Поскольку керамзитобетонный раствор сохраняет необходимую вязкость недолго, его применяют в процессе заливки полов сразу после приготовления смеси. При этом предварительно монтируется герметичная опалубка для заливки.

Для изготовления керамзитоблоков с использованием специальных форм для заливки бетона их устанавливают на поддоны, а в процессе заливки используют лопаты либо ведра. К залитому бетону нельзя применять какие-либо механические воздействия, поэтому его оставляют до полного затвердевания на сутки или двое, а после снимают опалубку с блоков. Когда все работы по керамзитобетонной подготовке произведены, выполняют предварительные работы по приготовлению цементно-песчаной стяжки.

Рекомендации по выполнению стяжки

Для выравнивания керамзита необходимо использовать сухую смесь. Для этого необходимо добавлять в смесь воду до тех пор, пока раствор не станет тягучим и однородным.

Для качественной утрамбовки и выравнивания керамзита его используют сухим, а не влажным. В приготовленный раствор с керамзитом добавляется вода до тех пор, пока он не станет тягучим и однородным. Раствор М100 берется в отношении одна часть к трем-четырем частям керамзита. Замешивая, необходимо следить за его фракцией. Данная марка раствора предотвратит появление трещин в результате переизбытка цемента. Для предотвращения появления расколов в стяжке берут воду в не очень большом количестве. При этом размер расчетного пирога цементной стяжки должен составить больше 10-12 сантиметров.

Выполнение двухслойной стяжки необходимо в случае обнаружения на основании, где будет укладываться будущая стяжка, больших перепадов, если соблюдать горизонталь по всей площади на уровне десяти сантиметров и более. Чтобы качественно осуществить все работы по устройству стяжки пола с керамзитом и нормальным цементным раствором, необходимо следовать приведенной ниже инструкции, тщательно соблюдая все пропорции:

- Смешать керамзит с раствором при помощи миксера или электродрели с миксерной насадкой.

- Начиная подготовку второго слоя стяжки, сбивают все выступающие острые части на полу. Углубления сравниваются с общим основанием пола.

- Уложить полиэтиленовую пленку для гидроизоляции. Можно пользоваться гидроизолом или жидкой мастикой.

- Производить настил изолона, фиксируя его с помощью скотча по всему периметру. Можно поднять материал повыше, чем уровень стяжки.

- Настелить, если есть необходимость, кладочные сетки.

- После заполнения керамзитом и выравнивания подождать два или три часа, пока вся вода не впитается в керамзит, и начать установку маяков, представляющих собой металлические рейки или профили.

- Залить основной слой финишным раствором выравнивающей цементно-песчаной стяжки, для прочности добавить пластификатор, препятствующий появлению трещин. Толщина слоя должна равняться около 40-50 сантиметров на смесь гипсовой штукатурки и плиточного клея.

- Оставить готовую стяжку для высыхания на месяц.

- Регулярно смачивать поверхность пола водой, чтобы не было образования трещин.

Таким образом можно сэкономить средства, снизив общую нагрузку на основания перекрытий пола. Данная технология при ее точном соблюдении позволяет не только сделать пол новым и качественным, но и получить более легкую стяжку, по сравнению с другими видами, обладающими высокой звуко- и теплоизоляцией.

Как смешивать цемент с керамзитом?

Если сравнивать керамзитобетон (цемент с керамзитом) с другими видами легких бетонов, можно отметить что он нашел более широкое применение в силу своей невысокой стоимости при всех прочих равных условиях (прочности и низким коэффициентом теплопроводности) и простоты изготовления.

В Российской Федерации керамзитобетон используют для возведения стен малоэтажных зданий, строительства стяжки пола, производства строительных блоков, изготовления панелей и утепления плит перекрытия и плоских крыш. При этом пропорции данного материала различаются в зависимости от назначения. Ниже приведены рецепты наиболее «популярных» составов керамзитобетона, которые проверены практикой.

Керамзитобетон для заливки пола или стяжки пола

По технологии заливки, принято различать следующие виды стяжки: полусухая и мокрая. Учитывая что «мокрая» технология заливки одна из самых популярных, пропорции компонентов для ее замеса следующие: цемент М400 – 1 часть, керамзитная глина – 4 части, очищенный песок – 3 части. В пересчете на весовое соотношение – на 25 кг керамзитной глины следует добавить 30 кг пескобетонной смеси.

Керамзитобетон для строительства капитальных стен и перегородок

Учитывая, что это должен быть достаточно крепкий конструкционный материал. Следует воспользоваться следующей рецептурой: цемент М400 – 1 часть, керамзит мелкой фракции – 1 часть, керамзитовый песок – 1,5 части;

«Легкий» керамзитобетон

Общеизвестно, чем мельче фракция элементов керамзитной глины, тем плотнее бетон. При этом удельный вес «легкого» керамзитобетона может доходить до величины 1000 кг/2 при отличных теплоизоляционных и прочностных качествах.

В связи с этим если стоит задача приготовить беспесчаный «легкий» керамзитобетон, пропорции компонентов на 1 м3 материала будут следующие: керамзитная глина марки М200 – 720 кг, цемент М400 – 250 кг, вода – 100/150 л.

Керамзитобетон для производства строительных блоков. Таблица пропорций компонентов для приготовления 1 м3 для изготовления керамзитобетонных блоков

| Плотность , кг/м3 | Цемент М400, кг | Керамзитная глина, П150-П200, кг | Вода, ориентировочно, л | Песок очищенный, кг |

| 1000 | 250 | 720 | 140 | 420 |

| 1500 | 430 | 420 | ||

| 1600 | 430 | 640 | ||

| 1700 | 410 | 880 |

состав и изготовление своими руками

Стремительное развитие передовых технологий привело к появлению уникальных строительных материалов, в числе которых керамзитобетон. Эта разновидность бетона соответствует всем стандартам ГОСТ 6133–99 и является незаменимым решением для возведения всевозможных построек. Пропорции керамзитобетона для блоков подразумевают внесение керамзита, а не щебени.

Стремительное развитие передовых технологий привело к появлению уникальных строительных материалов, в числе которых керамзитобетон. Эта разновидность бетона соответствует всем стандартам ГОСТ 6133–99 и является незаменимым решением для возведения всевозможных построек. Пропорции керамзитобетона для блоков подразумевают внесение керамзита, а не щебени.

Описание и характеристика

Материал характеризуется небольшим весом и прекрасными эксплуатационными характеристиками, которые свойственны бетонным конструкциям. Из-за низкой теплопроводности его можно использовать для обустройства стеновых конструкций и перекрытий.

Характеристики керамзитобетонных блоков выглядят следующим образом:

- Прочность — 35−150 кг на сантиметр кубический.

- Плотность — 700−1500 кг на метр кубический.

- Теплопроводность — 0,15−0,45 Вт/мГрад.

- Морозостойкость — 50−200 циклов.

- Усадка — 0% мм/м.

- Поглощение влаги — 50%.

При изготовлении керамзитобетона своими руками пропорции выбираются с учетом требуемой консистенции и особенностей постройки. Чтобы создать блоки с разной плотностью, необходимо рассчитать правильное соотношение пластификатора, который придает составу эластичные свойства, а также других составляющих, определяющих ряд ключевых характеристик керамзитобетона.

Внешне керамзитобетон характеризуется ячеистой структурой с разным размером пор (он определяется режимом обжига основного заполнителя). В зависимости от пористости можно выделить три разновидности материала: крупнопористый, поризованный, а также плотный.

Что касается эксплуатационных свойств и преимуществ, то они напрямую зависят от однородности структуры бетонной смеси. Нормативные прочностные показатели определяются правильно выбранным соотношением керамзитового гравия с мелкой и крупной фракцией. Если материал будет использоваться в качестве основы для возведения конструкций, его нужно дополнительно оснастить арматурой, что повысит прочность.

В большинстве случаев керамзитобетон задействуется для формирования ограждающих и теплоизоляционных слоев в многослойных строительных формах. Характеристики и эксплуатационная пригодность конечного состава зависят от выбранных пропорций и соблюдения правильного соотношения составляющих. Важно понимать, что рецептура керамзитобетона для напольных перекрытий и строительных блоков существенно различается.

При выполнении укладки стяжки следует учитывать тип поверхности, так как он определяет состав смеси. Оптимальная пропорция для изготовления стяжки высотой 30 мм на 1 м² выглядит следующим образом: 40 кг смеси пескобетона марки М300 и 35 кг керамзитового гравия.

Достоинства и минусы стяжки

Керамзитобетонные стяжки гарантируют высокую надежность напольного основания, а также его устойчивость к воздействию влаги, воздуха и отрицательных температур. Среди ключевых преимуществ конструкции следует выделить такие моменты:

Минимальные затраты, которые определяются лишь площадью и толщиной покрытия.

Минимальные затраты, которые определяются лишь площадью и толщиной покрытия.- Простота изготовления и доступная технология монтажа.

- Большой срок службы и возможность корректирования плоскости при проявлении дефектов, перепадов и неровностей.

- Идеальная совместимость со всеми существующими разновидностями напольных покрытий.

- Превосходная устойчивость к воздействиям влаги и огня, отличное шумопоглощение.

- Устойчивость к биологическим и химическим воздействиям.

- Возможность регулировки плотности сырья с помощью изменения пропорций.

- Соответствие всем нормам экологической безопасности.

Но, кроме плюсов, у керамзитобетонной стяжки есть и минусы. В первую очередь это значительный подъем высоты пола, а также необходимость шлифовки поверхности пола после высыхания состава.

Технология производства

Технология производства керамзитобетонных блоков отличается особой простотой и доступностью, что делает ее по-особому популярной среди широкой аудитории строителей. Такой материал может использоваться для возведения небольшого жилого или хозяйственного сооружения на даче или участке возле дома, строительства помещений на недостаточно хорошем грунте и многих других бытовых задач.

Технология производства керамзитобетонных блоков отличается особой простотой и доступностью, что делает ее по-особому популярной среди широкой аудитории строителей. Такой материал может использоваться для возведения небольшого жилого или хозяйственного сооружения на даче или участке возле дома, строительства помещений на недостаточно хорошем грунте и многих других бытовых задач.

Высокая популярность технологии обусловлена прекрасными свойствами материала и доступной стоимостью производства. Его без особых сложностей можно изготовить непосредственно на частном участке, не применяя сложное оборудование и помощь специалистов.

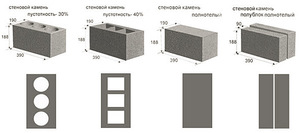

Блоки из керамзитобетона могут быть и пустотелыми и полнотелыми. При этом, независимо от формы, они включают в себя основной наполнитель — керамзитовый гравий. Полнотелые конструкции востребованы для обустройства фундамента и облицовки наружных стен, а пустотелые исполняют роль звукоизоляционной и теплоизоляционной перегородки между внутренними и наружными стенами здания.

При использовании пористой технологии можно повысить несущие способности фундамента и стеновых конструкций помещения. При этом главное достоинство применения такого бетона заключается в существенном снижении расходов на строительные работы, большом сроке службы изделия и малом весе керамзитобетона.

Состав и пропорции

Без сомнений, в настоящее время одним из самых востребованных строительных материалов является керамзитобетон. Состав на 1 м³ должен включать в себя такие компоненты:

- Цементная смесь.

- Песок.

- Мелкодисперный керамзит, который создается на основе натурального сырья.

- Вода без всевозможных примесей и химикатов. Следует отметить, что для разведения смеси ни в коем случае нельзя использовать воду с кислотностью ниже рН 4. Также нельзя задействовать морскую воду, так как она может привести к появлению белого налета.

Также состав керамзитобетона (пропорции на 1 м³ рассчитываются заранее на строительной площадке) может включать в себя несколько дополнительных добавок, таких как опилки, древесная зола и пластификаторы.

Чтобы будущая строительная смесь соответствовала всем требованиям, необходимо придерживаться таких рекомендаций и правил:

- Повысить эластичные свойства можно с помощью кварцевого песка.

- Чтобы сделать будущий блок влагостойким, в его состав нужно добавить керамзитовый гравий (без песка).

- Портландцемент под маркой от М400 характеризуется отличными вяжущими свойствами, поэтому лучше отдавать предпочтение именно этой модели.

- Цементная смесь положительно сказывается на прочностных показателях конструкции, однако при наличии этого компонента вес изделия существенно вырастает.

- При условии, что будущий блок будет подвергаться температурной обработке, лучше применить алитовый цемент.

Что касается плотности сырья, то она напрямую зависит от компонентов, которые вносятся в состав керамзитобетонных блоков. Пропорции для материала с нормальной плотностью подразумевают внесение крупно-фракционного керамзита. В большинстве случаев подобные блоки используются для обустройства теплоизоляционных перегородок.

Если речь идет о возведении несущих стеновых конструкций, целесообразно применить мелкий керамзит. Слишком большое количество мелких частиц сделает блок довольно тяжелым, поэтому специалисты рекомендуют искать «золотую середину», смешивая крупные и мелкие «камни» для керамзитобетона. Пропорции на 1 м³ определяются типом работ, которые планируются.

Рекомендации по приготовлению

Перед тем как приступить к созданию смеси, нужно внимательно изучить рецепт и обратить внимание на несколько рекомендаций. Это позволит избежать многих трудностей на разных этапах производства, а также получить высококачественный продукт с наилучшими характеристиками:

Чтобы получить качественный керамзитоблок, лучше применить мощную бетономешалку. При этом на этапе замеса компонентов сначала в контейнер вносят воду, затем цементную смесь и воду. Керамзит добавляется лишь после тщательного перемешивания этих трех составляющих.

Чтобы получить качественный керамзитоблок, лучше применить мощную бетономешалку. При этом на этапе замеса компонентов сначала в контейнер вносят воду, затем цементную смесь и воду. Керамзит добавляется лишь после тщательного перемешивания этих трех составляющих.- Чтобы сделать конструкцию более прочной и устойчивой к большим нагрузкам, рекомендуется использовать арматуру.

- Лучшими характеристиками обладает тот цементный раствор, который способен полностью покрыть керамзитовые частицы.

- При выполнении замеса нужно следить за временем — оно не должно превышать семь минут на один замес. Если не соблюдать такое правило и замешивать компоненты слишком долго, это негативно скажется на качестве и эксплуатационной пригодности конечного продукта. Как только смесь получит сметанообразную консистенцию и в ней не будут присутствовать всевозможные комочки, бетономешалку можно остановить.

Убедиться в готовности смеси несложно: для этого нужно зачерпнуть лопатой однородную массу и посмотреть, расплывается ли она или нет. Если горка начинает расплываться по лопате — это указывает на то, что керамзитобетон слишком жидкий. Если консистенция устойчивая и не сыпучая, значит, требуемое соотношение компонентов достигнуто.

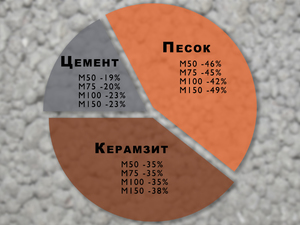

В зависимости от особенностей конструкции для изготовления керамзитоблоков используются разные марки бетона:

- М50 — подходит для возведения перегородок.

- М75 — является незаменимым элементом для строительства несущих стен для объектов промышленного и жилого назначения.

- М100 — используются при строительстве помещений с небольшой этажностью, утеплении ограждающих конструкций и обустройстве монолитных перекрытий полов и стяжек.

- М150−200 — эта марка бетона применяется для возведения несущих конструкций и при создании стеновых блоков или панелей. Материал отличается способностью выдерживать сильные температурные скачки и химическое воздействие.

- М200 — является востребованным составом для создания легких блоков и перекрытий. Преимуществом материала является устойчивость к влаге и химикатам.

Смеси керамзитоблоков

Как уже говорилось выше, пропорции и рецепт смеси керамзитобетона зависят от особенностей проекта, для которого они предназначаются. Для примера, если нужно изготовить качественные блоки, лучше следовать такой рецептуре:

- Для начала смешиваются одна часть цемента и 2−3 части песка.

- После получения однородной массы в консистенцию добавляют 0,9−1 часть воды.

- Затем состав размешивается еще раз, и к нему вносят 5−6 частей керамзита.

Если наполнитель недостаточно влажный, лучше увеличить объем воды. При отсутствии хорошего песка можно воспользоваться «Пескобетоном». При изготовлении керамзитобетона для пола смешивают одну часть цемента и одну часть воды, три части песка и две части керамзита. Для мокрой КБ стяжки принято задействовать керамзитовый гравий в пропорции 0,5−0,6 м\3 керамзита на 1,4−1,5 т песчано-цементного состава.

Если наполнитель недостаточно влажный, лучше увеличить объем воды. При отсутствии хорошего песка можно воспользоваться «Пескобетоном». При изготовлении керамзитобетона для пола смешивают одну часть цемента и одну часть воды, три части песка и две части керамзита. Для мокрой КБ стяжки принято задействовать керамзитовый гравий в пропорции 0,5−0,6 м\3 керамзита на 1,4−1,5 т песчано-цементного состава.

Если задача заключается в подготовке материалов для стеновых конструкций, то оптимальные пропорции будут выглядеть следующим образом:

- 1 часть цемента.

- 1,5 части керамзитового песка с фракцией до 5 мм.

- 1 часть мелкодисперного керамзита.

При желании создать керамзитобетон для перекрытий лучше использовать такой замес: 1 часть цемента, 3 части песка, 1,5 части воды, 4−5 частей керамзита.

Виды заполнителей

В качестве заполнителей керамзитобетона могут использоваться самые различные компоненты. Помимо керамзита или керамзитового песка, можно использовать кварцевый песок или более крупную добавку, в том числе и гравий. В таком случае керамзит будет исполнять роль основы.

В качестве заполнителей керамзитобетона могут использоваться самые различные компоненты. Помимо керамзита или керамзитового песка, можно использовать кварцевый песок или более крупную добавку, в том числе и гравий. В таком случае керамзит будет исполнять роль основы.

Среди основных разновидностей заполнителей выделяют:

- Гравий с угловатой или округлой формой.

- Щебень с неправильной угловатой формой и шероховатой поверхностью.

В зависимости от насыпного веса выделяют 12 марок керамзита, а по показателям прочности используются два типа (А и Б). Приготовить блоки керамзитобетона в домашних условиях гораздо проще, чем может показаться вначале. Главное — соблюдать вышеперечисленные рекомендации, следовать пошаговым инструкциям и не отклоняться от установленной рецептуры. В таком случае конечное сырье получится максимально качественным, надежным и долговечным.

легкая керамзитобетонная цементно-бетонная пустотелая машина

Описание продукта

| Модель | Ширина (мм) | Толщина (мм)

|

| & Диаметр отверстий (мм) | Скорость (мм / мин) | Главный двигатель (кВт) | Вибратор (кВт) | Размерность мм) | Вес (кг) |

| 80 * 600 | 595 ± 2 | 90 ± 1 | 8 * 43 | ≥1400 ≥1400 | Y112M-4 | ZW5A-0.8 | 2250 * 980 * 170 | 1100 | |

| 90 * 600 | 595 ± 2 | 90 ± 1 | 7 * 58 | ≥1400 | Y112M-4 | ZW5A -0,8 | 2250 * 980 * 170 | 1100 | |

| 120 * 600 | 595 ± 2 | 120 ± 1 | 5 * 85 | ≥1400 | Y112M-4 | ZW5A-0.8 | 2250 * 980 * 730 | 1300 | |

| 180 * 600 | 595 ± 2 | 180 ± 1 | 4 * 110 | ≥1400 | Y132S-4 | ZW10B-1.1 | 2250 * 980 * 820 | 2000 |

1. Облегченная стеновая панель с полым сердечником может наносить 2 слоя стальной арматуры, диаметр стальной арматуры может достигать 5 мм.

2.Производственный стол может использовать стальную плиту из бетонной плиты, удобная конструкция.

3.Запчасти для легкой одежды, такие как трубки и боковые штампы из сплава, значительно улучшили антифризирующую способность.

4. Машина может использовать различные виды легких материалов, например, шлак (шлак), керамзит (гайцит), жемчужный камень и т. Д.производить, продукт с гладкой поверхностью и легкий вес.

Изнашиваемые детали

Информация о компании

,

Внедрение завода LECA:

LECA состоит из мелких, легких, раздутых частиц обожженной глины. Тысячи маленьких заполненных воздухом полостей придают LECA свою прочность и теплоизоляционные свойства. Основным материалом является пластичная глина, которая подвергается интенсивной предварительной обработке, а затем нагревается и расширяется во вращающейся печи. Наконец, продукт сжигают при температуре около 1100 ° С для образования готового продукта LECA.

Полностью натуральный продукт:

LECA — это экологически чистый, полностью натуральный продукт, обладающий теми же преимуществами, что и плитка в кирпичной форме. LECA не разрушаем, не горюч и не подвержен воздействию сухой, влажной гнили и насекомые.

Натуральный строительный материал:

LECA — это натуральный материал, а здание LECA — это здоровое здание, то есть Leca используется в конкурсных проектах для домов, благоприятных для аллергии и здоровых домов.

Используемый в качестве теплоизоляционного материала в домах, LECA экономит электроэнергию более 50 лет и в настоящее время является стандартным компонентом в проектах развития с низким энергопотреблением во всем мире.

Керамзит линия — гранулирование машина и основной тип:

Гранулирование машина подходит для строительства, нефтяной, химической, огнеупорных изоляционных материалов и других отраслей промышленности порошкообразных материалов грануляции., Например, это необходимое оборудование для производства керамического песка. Далее следует простая керамика: сланцевая керамика.

1. Керамзит из угольной золы

2. Керамзит из глины

3. Керамзит из глины

4. Строительный керамзит

Линия для производства керамзита — гранулятор Компоненты:

Гранулирующий диск состоит в основном из диска (включая круговую воронку, общую высоту вальца 0 1 ~ 0,25D) и коробка передач. Диски под определенным углом, обычно от 45 до 60 градусов, скорость 30 об / мин.

Линия керамзит-гранулятор Особенности:

1.высокая скорость гранулирования

2. однородное зерно

3. высокая прочность шара

4. легко контролировать воду в шаре

с другими питательными средами, такими как почва и торф, для улучшения дренажа, удержания воды в периоды засухи, изоляции корней во время заморозков и обеспечения корни с повышенным уровнем кислорода, способствующие очень энергичному росту. LECA можно смешивать с обычной сладкой почвой, чтобы уменьшить вес растений и почвогрунтов.

Ниже приводится описание процесса керамического песка:

1 .дробление Размер боксита из шахты составляет около 300 ~ 500 мм, низкая влажность. После двухэтапного дробления, которое состоит из щековой и молотковой дробилки, размер боксита составит около 25 мм.

2. Дозирование Боксита, марганцевого порошка и других дополнительных материалов будет передано на ленточный конвейер через ленточный весовой дозатор, чтобы убедиться, что подходящая пропорция. Если влажность боксита или другого материала составляет более 6%, необходимо сушка сначала.

3.Измельчение В процессе измельчения основным оборудованием является шаровая мельница и сепаратор для изготовления системы измельчения с замкнутым циклом . Для гранулятора требуется, чтобы размер материала был меньше, чем 300 меш.

4. Гранулятор Порошок сырья после измельчения хранится в бункерах. Обычно имеется 2-3 бункера, он может быть выгружен отдельно, а также может быть выгружен вместе со многими бункерами. Порошок сырья будет перемещаться в небольшой бункер, в бункере есть шнековое дозирующее устройство или ленточный весовой дозатор.Материал будет поступать в гранулятор , а вода будет распыляться в гранулятор насосом для трубопровода. Когда гранулятор вращается, сырье может быть превращено в частицы различного размера. Сырой керамический песок будет транспортироваться во вращающийся сит с помощью ленточного конвейера, квалифицированный песок будет прокаливаться во вращающейся печи, и слишком большой размер возвращается к процессу измельчения сырья. Система гранулятора полностью автоматическая, непрерывно, в сочетании с пылесборником мешочного типа, может очищать отработанный воздух.. песок будет прокален в керамический песок с высокой интенсивностью во вращающейся печи .

6. Подготовка пылевидного угля Для приготовления пылевидного угля используют шаровую мельницу или вертикальную мельницу, которая может сушить уголь горячим ветром из колпака печи.Использование сепаратора позволяет регулировать тонкость измельченного угля по желанию; это обеспечивает достаточные условия для полного сжигания пылевидного угля.

7. Охлаждение мелкозернистого продукта Для охлаждения керамического песка обычно используют роторный охладитель , он прост и надежен при работе, вторичный воздух охладителя абсолютно поступает в печь, многоканальная горелка может сэкономить много энергии. Температура керамического песка после охладителя очень низкая, можно дотронуться рукой.

8. Экран Песок Ceramin, после того как охладитель можно напрямую транспортировать на многоступенчатый вибрационный грохот, может быть разделен на множество частиц в соответствии с требованиями.

Керамический песок Спецификация:

Модель 1: 0,45-0,9 мм (20 меш — 40 меш), высокая интенсивность и средняя плотность

Модель 2: 0,9-1,25 мм (16 меш — 20 меш), высокая интенсивность и средняя плотность

Модель 3: 1.0-1,70 мм (12 меш-18 меш) высокой интенсивности и средней плотности

Модель 4: 0,224-0,65 мм (40 меш-60 меш) высокой интенсивности и средней плотности

9. Упаковка Керамический песок после просеивания будет транспортироваться в разные бункеры, силосы связанные с упаковочной машиной, готовая продукция будет передана на склад для подготовки к отправке. Все точки пыли в процессе должны совпадать с пылесборником для очистки отработанного воздуха.

При любом строительстве необходимо позаботиться о согревании своего дома. Для этого используются разные материалы. Например, стяжка пола с керамзитом обеспечит комфорт в вашем доме. Однако организация такой изоляции не повлияет на ваш бюджет. Дело в том, что глина является одним из самых дешевых утеплителей на сегодняшний день.

Сама процедура быстрая и простая. Специальные инструменты для работы не понадобятся.Однако стяжка пола из керамзита должна иметь определенную толщину. Наименьший размер 3 см. Зачастую таким способом можно не только утеплить, но и даже уровень поверхности во всех комнатах. Еще одним преимуществом является легкость, поэтому ее можно укладывать даже в квартирах. Стяжка пола из керамзита должна производиться на уровне, чтобы конечная поверхность была идеально ровной. Дополнительно на стенах можно сделать макет по высоте слоя. Если есть какие-либо дефекты в полу, они должны быть отремонтированы.Для этого вы можете применить жидкий раствор, который будет использоваться для формирования стяжки. Далее необходимо установить маяки и определить высшую точку нижней части пола. Для правильной установки используются деревянные прокладки разной толщины.Далее, стяжка пола с керамзитом очень проста: необходимо вылить на поверхность обогреватель маяками. Распределите его так, чтобы было место для наливания. Теперь нужно приготовить цементное молоко и залить его керамзитом. К нему нужно прикрепить камешки, чтобы вы могли ходить по слою, не боясь его сломать.Кроме того, молоко предотвратит быстрое всасывание цементного раствора в камни. Дело в том, что в этом случае он начнет терять влагу быстрее, чем должен, а затем начнет трескаться.

Заливка пола керамзитом с цементным молоком, выполняется очень осторожно, так что на поверхности камешков образуется пленка. Если его там нет, вы добавили слишком много воды в раствор. Теперь вы можете перейти непосредственно к заливке пола. Для этого необходимо использовать очень качественный цемент.Перемешайте раствор с последующим миксером. В этом случае избыток воздуха покинет смесь. Сейчас в магазинах уже продаются готовые материалы, которые нужно только смешать с водой.Заливка пола керамзитом осуществляется с параллельным выравниванием раствора. Вес для начала укладывается на маяки, а затем распределяется по периметру.

Есть еще один способ организовать такую стяжку. Подготовка к заливке такая же, как и в предыдущем случае, но смесь делается немного по-другому.Для этого один большой контейнер должен быть заполнен галькой и строительным раствором. Смешайте все ингредиенты очень тщательно. Однако сложность процесса заключается в том, что необходимо точно выбрать все пропорции цемента, воды, песка и керамзита. Поэтому лучше использовать уже приготовленную смесь.

Итак, вы можете быть уверены, что в устройстве стяжки для керамзита нет ничего сложного, и вы можете управлять им самостоятельно. Удачи!

,Оборудование для керамического пескаКерамический песок — это разновидность керамической частицы, которая имеет высокую интенсивность разрушения, в основном используется для нефтяных месторождений в качестве скважинного расклинивающего наполнителя. Использование для увеличения выхода нефти и газ. Поэтому керамический песок является разновидностью экологически чистых и экологически чистых продуктов. Керамический песок, изготовленный из высококачественного боксита и других добавок, гранулирует и кальцинирует для повышения прочности и плотности. Он заменяет природный кварцевый песок, стеклянный песок, металлический песок и другие проппанты низкой интенсивности. Керамический песок — лучший проппант для увеличения добычи нефти и природного газа.Вкратце, процесс изготовления керамического песка представляет собой дробление → дозирование → измельчение → гранулирование → охлаждение кальцинированием → просеивающая набивка

Ниже приводится описание процесса изготовления керамического песка:

1. Дробление Размер боксита из шахты составляет около 300 ~ 500 мм, низкая влажность. После двухэтапного дробления, которое состоит из щековой и молотковой дробилки, размер боксита будет около 25 мм.

2.Дозирование боксита, марганцевого порошка и других дополнительных материалов будет передано на ленточный конвейер через ленточный весовой дозатор, чтобы убедиться в правильной пропорции. Если влажность боксита или другого материала составляет более 6%, необходимо сначала высушить.

3. Шлифование В процессе шлифования основное оборудование — шаровая мельница и сепаратор для создания замкнутой системы измельчения. Для гранулятора требуется, чтобы размер материала был меньше 300 мес.

4. Гранулятор Порошок сырья после измельчения хранится в бункерах. Обычно имеется 2-3 бункера, он может быть выгружен отдельно, а также может быть выгружен вместе со многими бункерами. Порошок сырья будет перенесен в небольшой бункер, в бункере есть шнековое дозирующее устройство или ленточный весовой дозатор. Материал будет подаваться в гранулятор, а вода будет распыляться в гранулятор с помощью трубопровода. Когда гранулятор вращается, сырье может быть превращено в частицы различного размера. Сырой керамический песок будет транспортироваться во вращающийся сит с помощью ленточного конвейера, квалифицированный песок будет прокаливаться во вращающейся печи, и слишком большой размер возвращается к процессу измельчения сырья.Система гранулятора полностью автоматическая, непрерывно, в сочетании с пылесборником мешочного типа, может очищать отработанный воздух.

5. Прокаливание Сырой керамический песок подвергается кальцинированию во вращающейся печи, при вращении и наклоне вращающейся печи, кальцинированный керамический песок перемещается к головке печи, а распыляемый уголь распыляется в горелку печи из головки печи. необработанный керамический песок будет прокален в керамический песок с высокой интенсивностью во вращающейся печи.

6.Подготовка пылевидного угля Для приготовления пылевидного угля используют шаровую мельницу или вертикальную мельницу, которая может сушить уголь горячим ветром из колпака печи. Использование сепаратора позволяет регулировать тонкость измельченного угля по желанию; это обеспечивает достаточные условия для полного сжигания пылевидного угля.

7. Охлаждение мелкозернистого продукта Для охлаждения керамического песка обычно используют роторный охладитель, он прост и надежен при работе, вторичный воздух охладителя абсолютно поступает в печь, многоканальная горелка, может сэкономить много энергия.Температура керамического песка после охладителя очень низкая, можно дотронуться рукой.

8. Экранирование Кераминовый песок после того, как охладитель может быть непосредственно транспортирован на многоступенчатый вибрационный грохот, его можно разделить на множество частиц в соответствии с требованиями.

Керамический песок Спецификация

Модель 1: 0,45-0,9 мм (20 меш — 40 меш), высокая интенсивность и средняя плотность

Модель 2: 0.9-1,25 мм (16 меш — 20 меш) высокой интенсивности и средней плотности

Модель 3: 1,0-1,70 мм (12 меш — 18 меш) высокой интенсивности и средней плотности

Модель 4: 0,224-0,65 мм (40 меш — 60 меш) высокой интенсивность и средняя плотность

9. Упаковка Керамический песок после сортировки будет транспортироваться в разные бункеры, бункеры, связанные с упаковочной машиной, готовая продукция будет отправляться на склад для подготовки к отправке. Все точки пыли в процессе должны совпадать с пылесборником для очистки отработанного воздуха.

Упаковка и отгрузка

.