Пропорции керамзита и пескобетона

Посоветуйте…….

Высота стяжки 7 см. Плюсы и минусы применения керамзита??

Грэй

23.12.2008, 17:44

Плюсы

Тепло, малый вес.

Минусы

МЕньшая прочность по сравнению с песком.

Новосёл

23.12.2008, 18:18

Иллюстрация на тему «там, внизу, керамзита многовато, камушки всплывали…»

Alexdss

25.12.2008, 09:31

Надо залить 46 квадратных метров…

1. очищаю пол..

2. стелю изолон 10 мм. (по всему периметру в нахлест, поднимаю его края на высоту 12-15 см. на стены)

3. заливаю 3-4 см керамзит с пескобетоном

4. 2-3 см. пескобетон

Такой вариант имеет право на жизнь…….

Интересует какую пропорцию керамзмта с пескобетоном???

И может скажете о каких нибудь нюансах???

Заранее спасибо!!!

KirSp

25.12.2008, 16:58

Вообще-то сперва рассыпают неск.

Samar

25.12.2008, 20:36

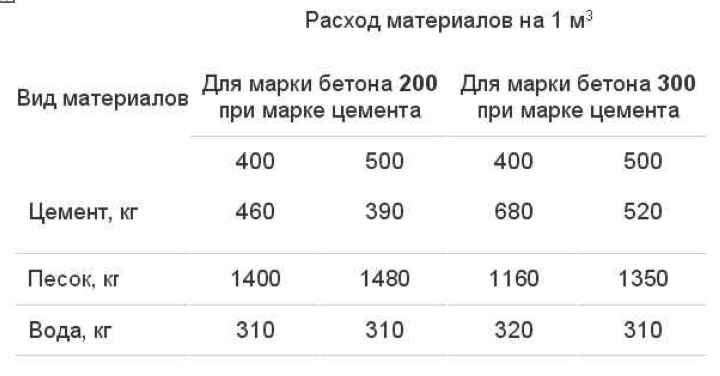

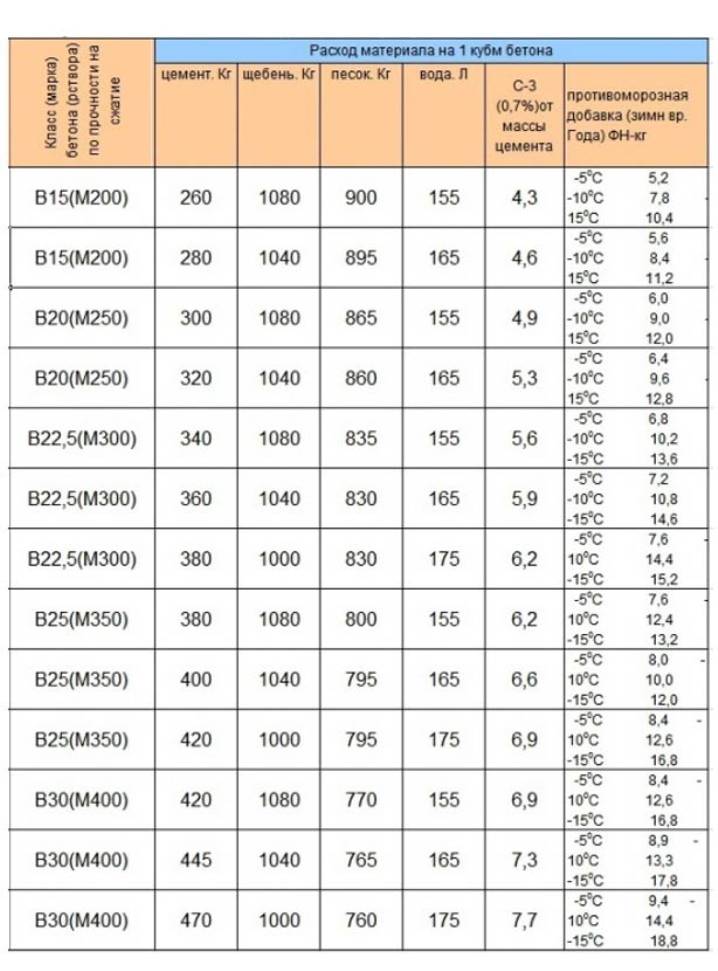

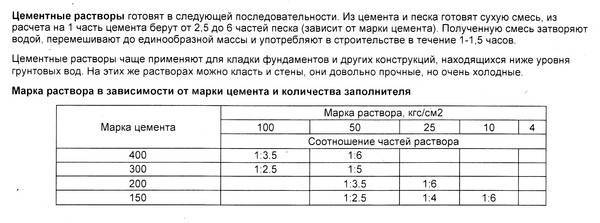

Вообще-то сперва рассыпают неск. мешков керамзита для толщины ~3см. при ваших 6-7 общих. Потом проливают пожиже разведённым раствором, это всё протекает и связывает керамзит. Вот так делать нельзя. Вода (жидкий раствор) значительно снижает прочность бетона и самое главное приводит к трещинам. Тем более, что стяжка типа плавающая. Воду надо наливать примерно 0,5л на 1кг цемента М400. По опыту такой раствор не прольет керамзит до основания.

Такой вариант имеет право на жизнь…….

Если бы ещё обьяснили для чего изолон. Я бы вместо него насыпал мелкого керамзита для выравнивания основания, а сверху пленку 0,2мм.

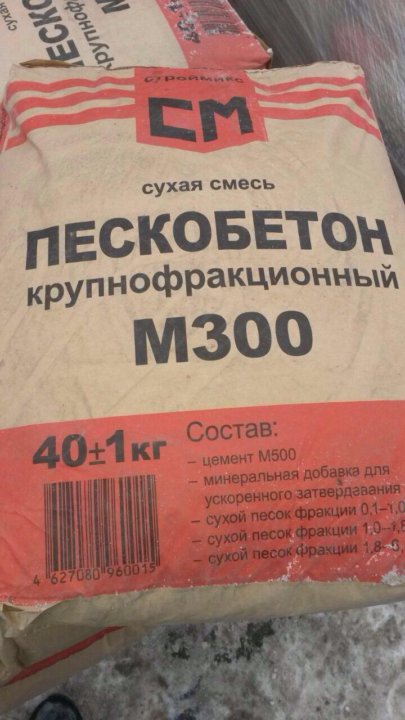

Сколько воды лить в пескобетон — один бог знает (сколько там цемента).

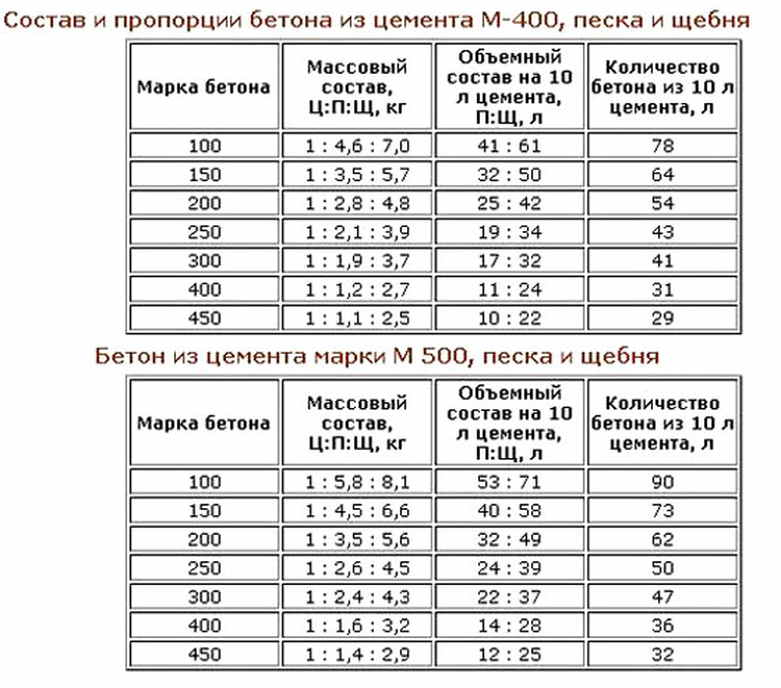

Обычная пропорция стяжки: цемент М400:песок:керамзит (по обьему)- 1:3..4:6.

Но цемент сейчас бадяжат такой, что даже не знаю может 1:2:3 (тем более, что стяжка у вас тонкая)

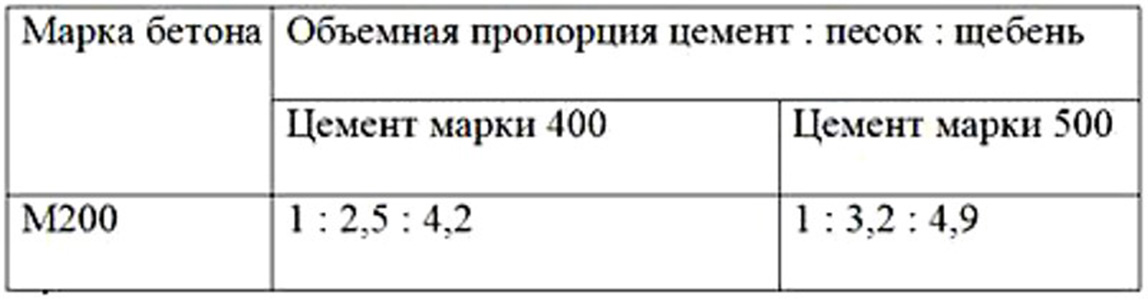

Считать пескобетон (М300) как смесь цемента с песком, только воды поменьше лить. И сетку положить.

Schabe

25.12.2008, 21:41

Мне сделали стяжку с керамзитом. тоже примерно 7-8см. сначала замешали керамзит с раствором, выложили, утрамбовали ногами. потом залили раствором и затерли. прошло 2,5 недели после последней заливки. практически везде на месте маяков трещины около 1мм. кое где трещины в других местах. вдоль стен трещин. мне кажется из-за керамзита простучать толком не получится, так как пустое пространство есть изначально.

Samar

25.12.2008, 21:50

2schabe Стяжка была на цементном растворе или пескобетоне? Пленочкой закрывали? Водичкой поливали? При какой температуре и влажности делали стяжку?

Вдоль стен трещины? — непонятно, а зазорчик между стяжкой и стеной есть?

Schabe

25. 12.2008, 22:20

12.2008, 22:20

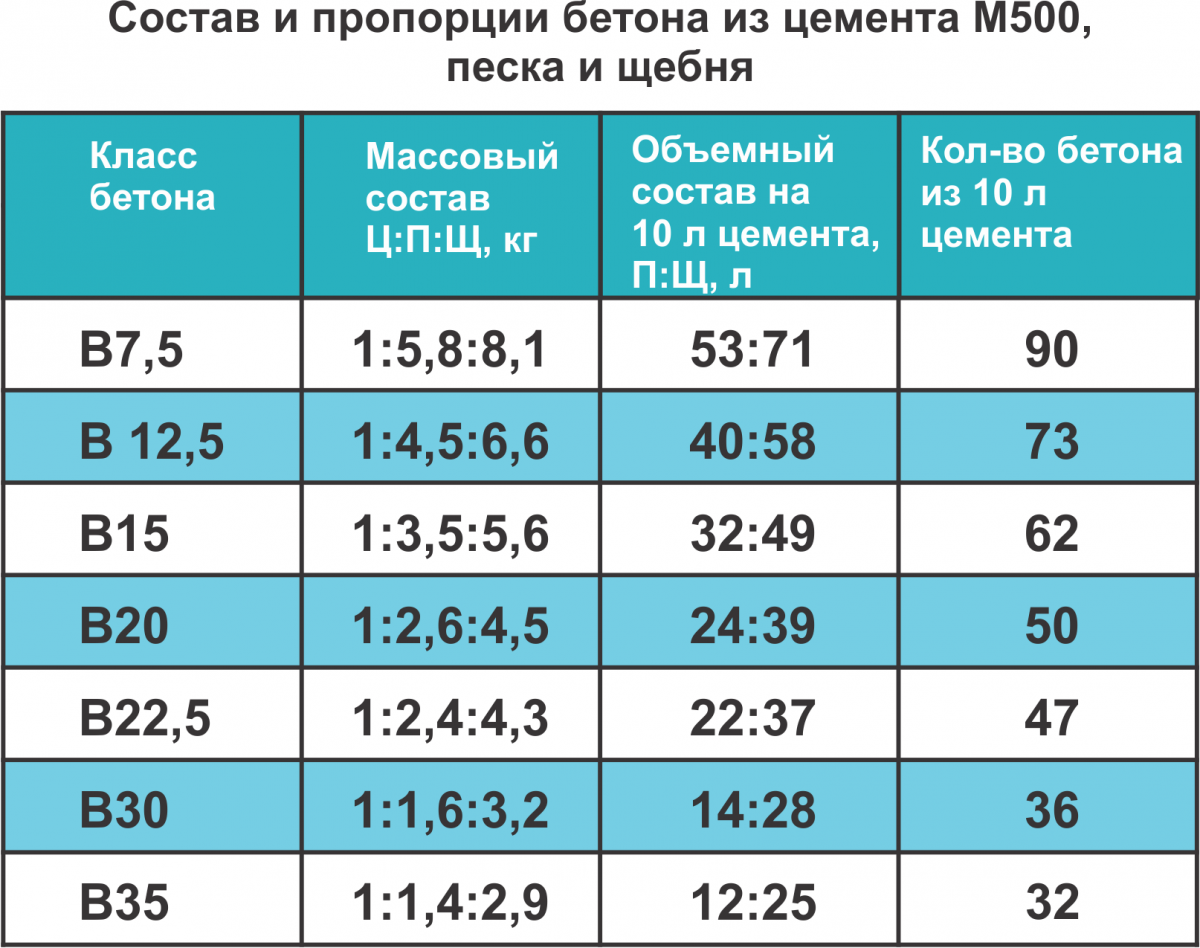

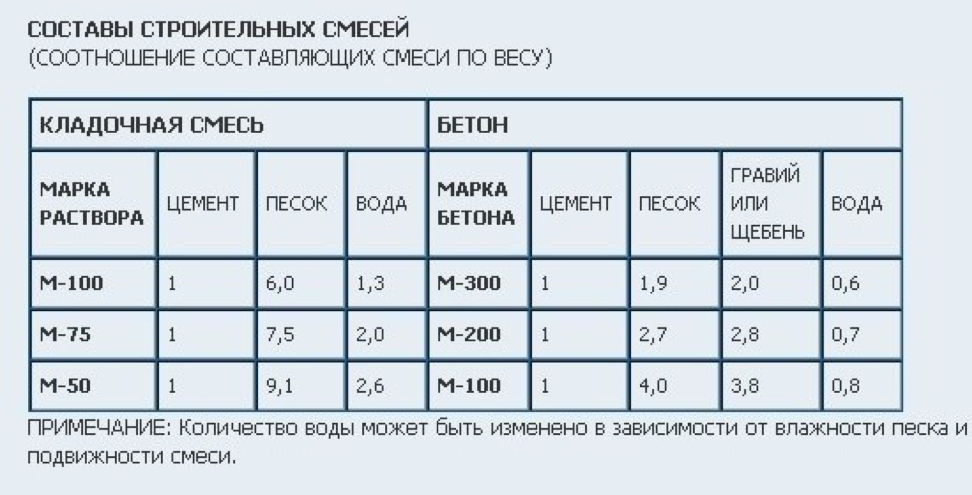

Стяжка была на смеси евроцемента M500 Д20 и сеяного песка. Пропорция 1/4,2. Сколько сперли цемента-не знаю. Водичкой поливали. Накрывать пленкой прораб сказал не обязательно. Температура примерно 25 градусов. Влажность не знаю, но все окна герметичные, с них лилась струями вода, на улице 5-10. выше хотел написать: вдоль стен трещин НЕТ. Зазорчика тоже нет. Везде противоречивая информация, по поводу его необходимости. Все подразетники забиты окурками 🙁

Samar

26.12.2008, 07:46

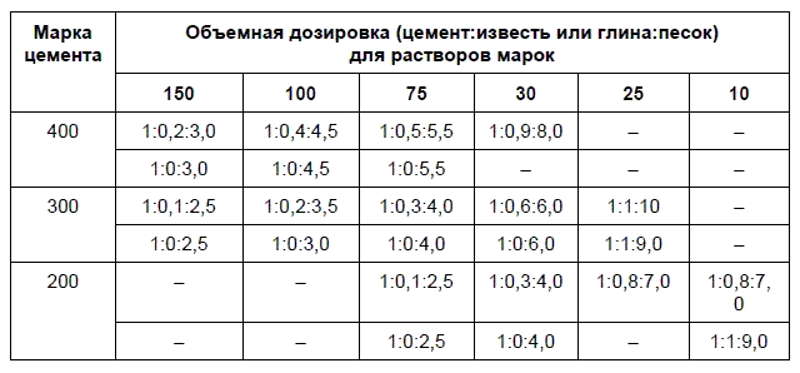

На смеси евроцемента M500 Д20 и сеяного песка. Пропорция 1/4,2.

Причины на виду — песок на стяжку не должен быть сеяным. а наоборот желательно иметь крупную фракцию типа гальки — до 10мм. Несоблюдение пропорций, песка можно было бы чуть поменьше.

Ну что вы хотите, — вам сделали штукатурку на пол.

Timmi65

22.01.2009, 17:10

А можно такой пол делать на застекленном балконе при нуле и ниже (температуре) на улице?

Спасибо

Michael( S. -Pb)

-Pb)

22.01.2009, 20:07

А можно такой пол делать на застекленном балконе при нуле и ниже (температуре) на улице?

Спасибо

Делать или эксплуатировать при пониженных температурах? Делать — если только с противоморозными добавками, типа Плитонит антимороз, эксплуатировать — можно.

Ivona

22.01.2009, 22:11

А можно керамзитом + сверху стяжка небольшая сделать пол балкона (надо поднять на 15 см) холодного остекления? И насколько это будет легкий пол? Ибо в панельном доме при сдаче не разрешили даже перегородку кирпичную сделать — сказали пенобетоном..

Qw9

23.01.2009, 00:50

То ivona

Вместо керамзита на балкон положите пеноплэкс (в свободной продаже толщина от 30 до 100 мм) и армирующую сетку 5*5*3 и положите обычную стяжку и не морочьтесь с керамзитом

Vredik

23.01.2009, 16:59

Здесь есть описание варианта с использованием керамзита с картинками.

Http://homemasters. ru/forum/topic5794s45.html

ru/forum/topic5794s45.html

Tvmaster

23.01.2009, 18:21

Такой раствор не прольет керамзит до основания.

Так, вроде ни кто до основания и не проливает. Задача проливки немного сцепить керамзит, чтобы не шуршал потом, после ремонта, когда по полу начнут передвигаться. Достаточно локальных участков схватывания, больше сверху и меньше у дна. Изолон стелят, думаю, для дополнительной шумоизоляции. Я на гидроизоляцию Магир заливаю.

Сетка разумеется укладывается, как обычно, в процессе заливки основной стяжки. Ничего не трескается и не всплывает. 🙂

Бродяга

24.01.2009, 10:32

Огромная Экономия средств. По теме аккуратней с преобретением, не всегда Керамзит в хорошем смысле этого слова.

Slimer

20.03.2009, 11:03

Народ, много читал и не совсем понятно.

1. стяжка с керамзитом таки плавающая или нет должна быть? Должен быть керамзит сцеплен с основанием (отсюда же обеспыливание основания, грунтовка?)

2. проливать молочком или замешивать надо?

проливать молочком или замешивать надо?

3. минимальный слой сверху керамзита 3 см?

4. размер фракции? (у меня на всю стяжку 7 см. хочу 3 см керамзита с фракциями до 1-1,5 см. и сверху 4 см М300)

5. если плавающая, то можно спокойно под керамзит положить пленку, что сыграет роль гидроизоляции и не даст пролить соседей.

6. ну и вопрос коммуникаций. например у меня трубы отопления обернутые в теплоизолятор, над ними будет всего 2 см. (две трубы рядом, между ними примерно 1 см, т. е. порядка 10 см будет со стяжкой над ними 1-2см) Я боюсь, что в этом месте будет бухтеть. Может рядом с трубами не класть много керамзита, а залить побольше раствора для надежности? Как поступают вообще в таких ситуациях?

Источник

text

Пескобетон форт

Пескобетон М-300 Каменный цветок — высокопрочная безусадочная смесь, состоящая из неорганического вяжущего, наполнителя и специальных минеральных добавок

Область применения

Пескобетон М-300 — это безусадочная бетонная смесь для устройства прочных износостойких полов в качестве несущего слоя в подвалах, гаражах, производственных помещениях, а также при выполнении монтажных работ.

Технические характеристики:

Цвет серый

Кoличecтвo вoды нa 40кг cмecи 7.2-9.2 л

Расход при толщине слоя 10 мм 15-17 кг/кв. м

Рекомендуемая толщина слоя 15-100 мм

Жизнеспособность раствора 120 мин

Температура основания +5°..+30°С

Прочность при сжатии через 28 суток 30 МПа

Прочность сцепления при отрыве 0.3 МПа

Время твердения 24 часа

Морозостойкость 35 циклов

Упaкoвкa мешок 25, 40 и 50 кг

Подготовка основания

Основания должно быть сухим, структурно прочным, очищенным от пыли, жировых загрязнений, смазочных масел, лакокрасочных покрытий и т. п. (веществ снижающих адгезию-сцепление). Осыпающиеся и непрочные поверхности следует удалить. Неводостойкие покрытия очистить или смыть. Основание необходимо заранее увлажнить.

Неводостойкие покрытия очистить или смыть. Основание необходимо заранее увлажнить.

Приготовление и нанесение

Для приготовления бетонной смеси берут чистую холодную воду (от +15 до +20°С). Оптимальный расход воды для затворения составляет 0,18-0,23 л на 1 кг смеси. В сухую смесь постепенно добавлять воду, одновременно тщательно перемешивая до исчезновения комков и образования однородной массы. Консистенция растворной смеси должна быть в интервале между устойчивой и пластичной категориями. Слишком сухая консистенция ухудшает качество поверхности, слишком влажная – понижает прочность и ведет к образованию трещин. Готовая смесь должна быть использована в течение 120 минут. Работы следует выполнять при температуре воздуха от +5 до +35°С. Для получения заявленной прочности необходимо придерживаться указанной дозировки сухой смеси и воды и не добавлять воду в готовый раствор в процессе работы. По мере укладки бетонной смеси необходимо ее основательно и равномерно уплотнять вибрированием или штыкованием.

Состав

Сухая смесь пескобетон М-300 приготовлена из портландцемента и фракционированного сухого песка.

Хранение

Хранить в сухих крытых помещениях, беречь от влаги.

Источник

Видео пропорции керамзита и пескобетона

text

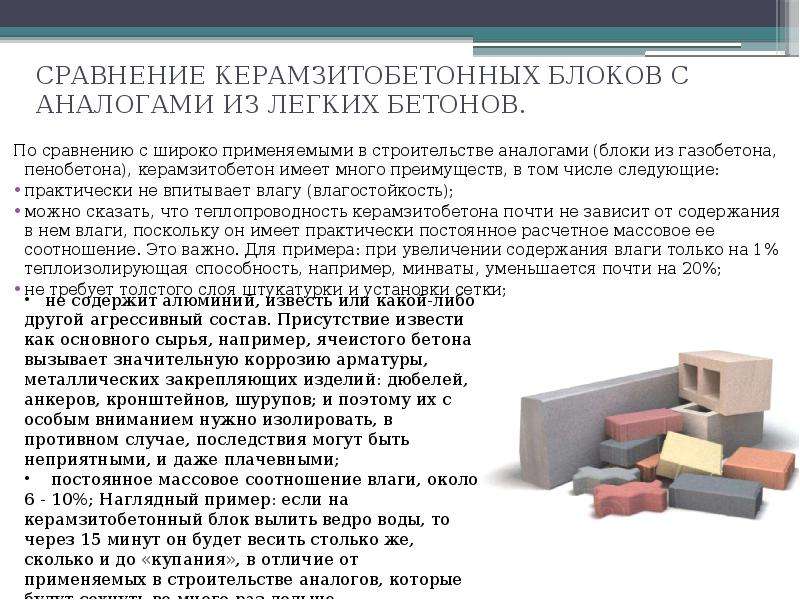

Как пропорции и состав керамзитобетона влияют на его производство

Главная » Статьи » Как пропорции и состав керамзитобетона влияют на его производствоСостав керамзитобетона в основном схож с основными компонентами легких бетонов. Его изготавливают из воды, заполнителя и вяжущего вещества.

В строительстве используют керамзитобетон, изготовленный по ГОСТ 6133-99. Этот стандарт описывает основные требования, которые должны соблюдаться при производстве стеновых блоков.

Для того, чтобы на выходе получить изделия надлежащего качества, необходимо, во-первых, точно соблюдать пропорции компонентов, а во-вторых, соблюдать технологию изготовления.

При изготовлении керамзитобетона необходимо использовать чистую воду, не содержащую вредных примесей. Химический состав воды напрямую влияет на затвердение, поэтому лучше всего для этого подходит вода, пригодная для питья. Если применять морскую либо сточную воду, показатель рH которой ниже 4, на поверхности образуется белый налет.

Производители бетона в качестве заполнителя берут либо керамзит, либо кварцевый песок. Керамзит придает материалу отличные звуко- и теплоизоляционные свойства. По размеру гранул его разделяют на крупно-, средне- и мелкофракционный, а по форме — на щебень и гравий.

Как вяжущий компонент используют портландцемент, марка которого не должна быть ниже М400. Чем больше в составе цемента, тем более прочным будет керамзитобетон. Если количество этого компонента сократить, уменьшается его удельный вес и соответственно ухудшаются качественные характеристики.

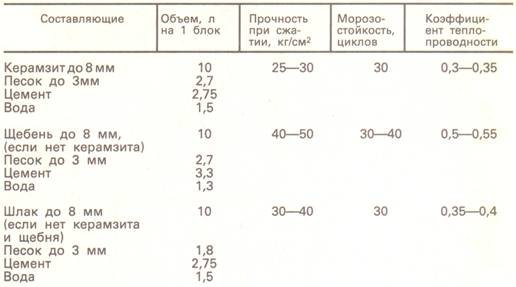

В том случае, если изготавливают раствор для керамзитобетонных блоков, используют следующие пропорции: цемент (1 часть), песок (2-3), вода (0,9-1), керамзит (5-6). Если наполнитель содержался в неблагоприятных условиях и пересушен, в него можно добавить воду, а цемент и песок заменить пескобетоном.

Если наполнитель содержался в неблагоприятных условиях и пересушен, в него можно добавить воду, а цемент и песок заменить пескобетоном.

Смесь заливают в специальные формы и на 24 часа помещают в вибропресс, после чего сушат на открытом воздухе.

Строители часто сталкиваются с ситуациями, когда необходимо изготовить керамзитобетонный состав для различных областей — для стяжки пола, возведения стен и перекрытий.

Итак, для стяжки Вам будет необходим раствор, в составе которого присутствуют следующие компоненты: цемент марки не ниже М500 (1 часть), вода (1), песок (3), керамзитный гравий (2).

Для возведения стен пропорции выглядят следующим образом: цемент М400 (1 часть), керамзитовый песок (1,5), мелкофракционный керамзит (1). Данный состав применяют преимущественно для малоэтажного строительства.

Чтобы создать керамзитобетонные перекрытия, необходимо приготовить смесь из цемента (1 часть), песка (3-4), керамзита (4-5), воды (1,5). Сюда же необходимо добавить пластификатор. Его количество зависит от конкретного вида, способ применения указан в инструкции.

Сюда же необходимо добавить пластификатор. Его количество зависит от конкретного вида, способ применения указан в инструкции.

Прочность керамзитобетона во многом зависит от величины фракции керамзита. Применяя крупные гранулы, можно получить раствор невысокой прочности, но обладающий высокими теплоизоляционными свойствами. А если в смесь добавить мелкую фракцию, то на выходе получится прочный керамзитобетон, который подойдет для создания несущих стен и других важных конструкций.

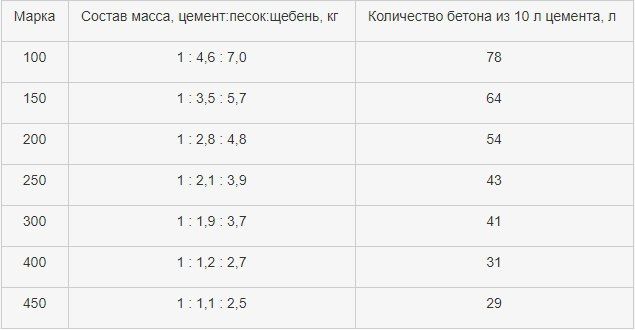

Соотношение и пропорции цемента и песка для стяжки пола

Заливка цементной стяжки – это очень ответственный процесс при выполнении строительных работ. Но согласно многолетнему опыту, именно при выполнении такой операции допускается большое число погрешностей. Чаще всего ошибки связаны с правильно приготовленным раствором. Чтоб получить прочное и качественное основание, необходимо не только выбрать качественный цемент, но и знать, в каких пропорциях готовится раствор и добавлять песок. Только тогда вы сможете получить раствор идеальной консистенции и прекрасного качества.

Только тогда вы сможете получить раствор идеальной консистенции и прекрасного качества.

Расчёт соотношения пропорций

При выполнении отделки очень часто можно встретить такое правило, которое гласит о том, что каждый последующий слой обязан обладать таким же показателями прочности, что и предыдущий. Но, как показывает практика, это утверждение больше соответствует западному строительству. В советское время о таком понятии никто даже не слышал.

Сегодня потребителю открывается широкая возможности выбрать различный вариант напольного покрытия. Вы можете приобрести плитку, шпаклевку, штукатурку. Такой ассортимент продукции порой вызывает массу сложностей, ведь люди не знают, какой из приведенной продукции стоит задействовать при своих условиях эксплуатации.

Как сделать раствор для кладки печей, можно прочесть из данной статьи.

Для таких изделий характерна одна особенность: они могут продаваться в готовом виде или же предполагать добавление цемента. Если речь идет о втором варианте, то здесь удается повысить прочностные показатели изделия. Кроме этого, сегодня разработано большое количество разнообразных добавок, которые также придают прочности материалу. Но, тем не менее, главная роль в этом деле отведена именно цементу. При производстве на заводе количество этого компонента всегда будет одинаковым, экономия здесь не допустима, а указанные показатели прочности будут точь-в-точь соответствовать фактическим.

О том как сделать раствор из глины для кладки печей можно узнать прочитав данную статью.

На видео – пропорции цемента и песка для стяжки:

Каковы пропорции раствора для фундамента описано в данной статье.

Производить размешивание вручную очень тяжело и долго. Для этих целей стоит применять строительный миксер или дрель с насадкой. Благодаря внедрению электроинструмента удается произвести эту манипуляцию качественно.

На этом процесс приготовления смеси окончен. Хотелось бы сказать несколько слов про консистенцию полученного раствора. Она не должна быть слишком густой, так как с вязким составом очень тяжело работать. Но и жидким он также быть не должен, иначе не избежать трещин на поверхности стяжки.

Каковы пропрции цементного раствора для стяжки пола описаны в статье.

Если вы хотите избежать образования трещин на момент высыхания стяжки, то необходимо каждый день обрабатывать поверхность при помощи воды.

Расход для стяжки пола

Для того, чтобы подсчитать необходимое количество приготовленного раствора, стоит придерживаться следующего плана действий:

- Вначале обозначить необходимое количество стройматериала. Для этих целей нужно взять площадь стяжки умножить на толщину будущей конструкции. Например, при площади пола 40м2 и толщине слоя – 5 см, количество раствора составит 40х0,05=2 м3.

-

После этого можно выполнить расчет необходимого количество песка и цемента.

Для приготовления раствора используется такая пропорция 1:3, то нужно будет 1,5 м3 песка и 0,5 м3 цемента. В одном м 3 содержится 1300 кг цемента, поэтому его нужно будет 0,5х1,3=650 кг.

Для приготовления раствора используется такая пропорция 1:3, то нужно будет 1,5 м3 песка и 0,5 м3 цемента. В одном м 3 содержится 1300 кг цемента, поэтому его нужно будет 0,5х1,3=650 кг.

На основании полученных данных можно подсчитать расход цемента на 1 м2 стяжки, потраченного на выполнение стяжки конкретной площади. Такой расчет позволит заранее подготовит необходимое количество стройматериала.

Как происходит кладка на известковом растворе можно узнать из статьи.

На видео – соотношение цемента и песка для стяжки пола:

Каковы характеристики цементно известкового раствора можно прочитать в данной статье.

Выполнить стяжку пола несложно, если все компоненты подготовлено правильно, а также соблюдена их пропорция. Воспользуюсь представленными рекомендациями, вы сможете получить качественную и прочную стяжку, которая прослужит вам долго, а весь объем работ займет у вас немного времени.

Керамзитобетон М200, для чего используется, состав керамзитобетона, характеристики, объемный вес марки 200, пропорции

Керамзитобетон М200 — надежный строительный материал с хорошими теплоизоляционными свойствами. Он относится к классу легких бетонов, а в качестве крупного наполнителя в его состав входит керамзит (обожженная вспученная глина.

Состав керамзитобетона М200

- Цемент марки М400-М500, который является вяжущим веществом в смеси. Главное требование к этому компоненту – свежесть.

- Крупный наполнитель – керамзит крупных и мелких фракций. Предварительно ингредиент очищают от мусора и примесей.

- Очищенная вода.

- Мелкий заполнитель – кварцевый или речной песок, обязательно промытый и просеянный для удаления посторонних включений.

Керамзитобетон М200 пропорции

Соотношение компонентов будет меняться в зависимости от назначения смеси.

Для изготовления керамзитобетонных блоков берут пескобетонную смесь (1ч. цемента и 3 части песка) и перемешивают с 1ч. воды, далее засыпают 6ч. керамзита смешивают до однородного состояния.

Для стяжки пола используют несколько другие пропорции: смесь цемента и песка(1/3), 2 ч. керамзита и 1ч. воды.

При изготовлении смеси для перекрытий берут 6ч. керамзита, 5ч. песка и цемент с водой в пропорции 1/1,5. Так же для улучшения качеств материала к раствору добавляют пластификаторы.

Для чего используют керамзитобетон марки М200

- Возведение стен, как внутренних, так и наружных.

- Заливка фундаментов.

- Устройство стяжек пола.

- Создание малоэтажных строений с малой нагрузкой.

- Изготовление плит перекрытий.

- Утепляющие слои в жилых помещениях.

- Различные ограждающие конструкции и заборы.

Керамзитобетон М200 характеристики

- Класс прочности этой марки – В15.

- Морозостойкость, т.е. количество заморозок-разморозок – F100.

- Средняя плотность – D1600

- Водонепроницаемость – W4

- Фракция крупного наполнителя до 20мм.

Керамзитобетон должен изготовляться с соблюдением технологий и в соответствии с ГОСТ, только в этом случае он будет отвечать всем заявленным техническим характеристикам.

Объемный вес керамзитобетона марки М200

Керамзитобетон марки М200 – это тип конструкционного бетона. Он является самым прочным видом легких бетонных смесей. Его объемный вес достигает 1700 кг/м3.

Благодаря достаточно хорошей прочности, такая марка активно используется в ситуации, когда нужно облегчить вес и нагрузку несущих сооружений. Также, небольшой вес материала существенно облегчает работу с ним.

Также, небольшой вес материала существенно облегчает работу с ним.

Компания «НИКС-К» существует на рынке с 2002 года. Мы производим и реализуем различные виды бетонных смесей для строительных работ. Заказать продукцию у нас просто. Вы можете позвонить по телефону, посетить завод или написать на электронную почту. Так же вы получите грамотную консультацию и помощь специалистов.

Преимущества компании «НИКС-К»

- Доставка по Москве и области собственной специализированной техникой.

- Проверка качества каждой партии в лаборатории и выдача сертификатов соответствия.

- Погрузка товара при мощи специализированного весового комплекса.

- Скидки от объема закупаемой продукции.

- Бесперебойная работа завода в условиях отсутствия электроэнергии.

Пропорции керамзитобетона — качество и состав

Керамзитобетон представляет собой материал, применяемый в строительстве, в состав которого, кроме цемента, входит керамзит.

Качество и состав

Материал преимущественно изготавливается на бетонных заводах согласно требованиям ГОСТа 6133-99 «Камни бетонные стеновые. Технические условия», но при необходимости может быть изготовлен и на стройплощадке. Керамзитобетон заводского производства обладает более качественными характеристиками, так как на промышленном предприятии ведется строгий контроль за технологическим процессом, за соблюдением точности состава компонентов и добавок. Благодаря этому, материал имеет одинаковую структуру всего объема, что определяет его характеристики.

Керамзитобетон имеет в своем составе воду, цемент, песок и керамзит. Иногда желательно использовать различные добавки, наиболее часто применяют пластификатор, придающий продукту пластичность.

Состав компонентов определяет прочность и марку продукта. Фракция керамзита является решающим фактором, от которого зависит показатель плотности керамзитобетона Керамзит с крупной фракцией применяют для марок, имеющих небольшую плотность, и используют в качестве теплоизолятора. Керамзит с мелкой фракцией используется при изготовлении керамзитобетонных блоков марок М50, М75, М100, применяемых при строительстве несущих стен и перегородок. Часто используется керамзит смешанной фракции для получения средних показателей керамзитобетона: не сильно тяжелый, но имеющий хорошую теплоизоляцию.

Керамзит с мелкой фракцией используется при изготовлении керамзитобетонных блоков марок М50, М75, М100, применяемых при строительстве несущих стен и перегородок. Часто используется керамзит смешанной фракции для получения средних показателей керамзитобетона: не сильно тяжелый, но имеющий хорошую теплоизоляцию.

Соблюдение пропорций – гарантия качества

При изготовлении материала следует соблюдать пропорции керамзитобетона, и контролировать состав входящих в него компонентов. Определяющим показателем при этом является прочность материала, поэтому марка продукта зависит от массы цемента в его составе: чем больше цемента, тем больше прочность и выше стоимость керамзитобетона. Но при этом уменьшается показатель теплоизоляции материала.

В качестве примера приведем пропорции керамзитобетона (состава) марки М50 с плотностью бетона 1000 кг/м.куб:

- 250 кг цемента;

- 1,2 (720) м.куб (кг) керамзита;

- 100-150 л. воды.

При строительстве частных домов для приготовления керамзитобетона используют такие пропорции компонентов:

- Цемент М400 – 1 часть

- Песок – 3-4 части

- Керамзит – 4-5 частей

- Вода -1,5 части

- Пластификатор (по инструкции).

При изготовлении керамзитобетона частным образом специалисты рекомендуют использовать «мытый» песок и бетономешалку для получения однородной массы.

Похожие материалы:

Керамзитобетон: пропорции для приготовления

Керамзитовый гравий получил широкое распространение в строительстве благодаря надежности сформированных из него конструкций. Строительные формы и конструкции способны простоять десятки лет без потери физических и эстетических характеристик. Композиция цементного раствора и керамзита относится к легкой группе бетонов. Состав керамзитобетона содержит крупный заполнитель керамзит, мелкий заполнитель песок и цемент в качестве вяжущего компонента. Кроме цемента, для связки могут использовать строительный гипс. Рассмотрим подробно, что собой представляет керамзитобетон, пропорции для смесей различной плотности, область применения и характеристики строительного материала.

Свойства и характеристики материала

Визуально керамзитобетон имеет пористую структуру, размер пор зависит от режима обжига основного заполнителя. Различают три степени пористости бетона: крупнопористый, поризованный и плотный. На эксплуатационные характеристики конструкций и построек оказывает значительное влияние однородность структуры бетона.

Нормативная прочность керамзитобетона определяется пропорцией керамзитового гравия мелкой и крупной фракций. Применение керамзитобетона как основного элемента строительных форм требует дополнительного армирования, с целью повышения прочности конструкций установку бетонных элементов сопровождают крепежом арматуры. Основная роль керамзитобетона – формирование ограждающего теплоизоляционного слоя в многослойных конструкциях.

Прочность и физические характеристики керамзитобетона зависят от соотношения компонентов. Следует учитывать, что пропорции керамзитобетона для пола и пропорции смеси для изготовления строительных блоков различны.

Керамзитобетон: пропорции и состав раствора

В качестве перекрытий при возведении зданий долгое время использовали железобетонные плиты, сегодня эта технология не актуальна. Железобетонные перекрытия обладают существенным недостатком – низкой теплоизоляцией. Материалом, способным успешно выдерживать нагрузки и при этом обеспечивать комфортные условия пребывания в помещении, является керамзитобетон, который применяется в виде стяжки.

Выполняя укладку стяжки, нужно обращать внимание на тип поверхности, от которого зависит ее состав. Оптимальные пропорции керамзитобетона для стяжки: высота 30 мм на 1м2 требует 40 кг смеси пескобетона М300 и 35 кг керамзитового гравия.

Керамзитобетон: пропорции для стяжки в зависимости от расчетного значения плотности на 1м3

| Значение плотности | Керамзит, плотность насыпная | Цемент | Песок | Вода | ||

| кг/м3 | кг | м3 | кг | кг | л | |

| 1000 | 700 | 720 | — | 250 | — | 140 |

| 1500 | 700 | — | 0,8 | 430 | 420 | — |

| 1600 | 700 | — | 0,72 | 400 | 640 | — |

| 1600 | 600 | — | 0,68 | 430 | 680 | — |

| 1700 | 700 | — | 0,62 | 380 | 830 | — |

| 1700 | 600 | — | 0,56 | 410 | 880 | — |

Для приготовления бетонной смеси в подходящую емкость загружают керамзит, после чего заливают водой (небольшое количество). После растворения пористой структуры гранул в емкость загружаются связующие компоненты — цемент и пескобетон. Все перемешивается строительным миксером до густой консистенции. Смешивание раствора прекращается после того, как керамзит приобретает цвет цемента.

После растворения пористой структуры гранул в емкость загружаются связующие компоненты — цемент и пескобетон. Все перемешивается строительным миксером до густой консистенции. Смешивание раствора прекращается после того, как керамзит приобретает цвет цемента.

Достоинства и недостатки стяжки из керамзитобетона

Зачастую керамзитобетонная стяжка применяется при необходимости повышения уровня пола в помещении. Сформированная поверхность обладает высокой прочностью, устойчива к воздействию влаги, не пропускает воздух. Преимущества стяжки из керамзитобетона:

- затраты на нее зависят от площади и толщины покрытия;

- доступная технология монтажа и продолжительный срок эксплуатации;

- возможность корректирования плоскости, устранение перепадов и неровностей;

- абсолютная совместимость со всеми видами напольных покрытий;

- высокая степень влагостойкости и огнестойкости, звукоизоляция;

- стойкость к биологическому и химическому воздействию;

- в таком процессе, как приготовление керамзитобетона, пропорции регулируют плотность;

- экологическая чистота.

Стяжка из керамзитобетона обладает недостатками:

- укладка сопровождается значительным подъемом уровня пола;

- после высыхания требуется шлифовка поверхности.

Доступность технологии производства блоков

При возведении небольшой жилой или хозяйственной постройки на даче или приусадебном участке хозяева часто отдают предпочтение строительным блокам из керамзитобетона. Они также используются для строительства домов, возводимых в областях с низкими несущими способностями грунта. Причина выбора заключается в высоких эксплуатационных качествах материала и доступной технологии производства блоков. Их можно изготавливать самостоятельно на приусадебном участке без применения технологического оборудования.

Формирование блоков из керамзитобетона

Керамзитобетонные блоки бывают двух видов: пустотелые и полнотелые. Вне зависимости от формы блоков основой является керамзитовый гравий. Блоки, форма которых не имеет пустот, применяются для укладки фундаментов и облицовки наружных стен. Пустотелые блоки широко используются как звукоизоляционный и теплоизоляционный ограждающий слой внутренних стен здания.

Пустотелые блоки широко используются как звукоизоляционный и теплоизоляционный ограждающий слой внутренних стен здания.

За счет применения пористых блоков повышаются несущие характеристики фундамента и стен здания. Однако главное преимущество использования керамзитобетона в строительстве определяется экономичностью возводимых конструкций. За счет пористости структуры достигается снижение расходов сырья и малый вес конструкционных элементов.

Керамзитобетон: состав и пропорции смеси для формовки блоков

Керамзитобетонные блоки в своем составе содержат керамзит, цемент, песок мелкой фракции и иные добавки. Иными словами, смесь содержит связующие компоненты и керамзит. В качестве добавок, повышающих физические свойства строительных блоков, можно использовать смолу древесную омыленную (СДО) для повышения устойчивости к низким температурам. Чтобы повысить степень связывания, добавляют порошок технического лингносульфоната (ЛСТП).

Подготовка раствора

Связующей основой смеси для формирования фактурного слоя является шлакоцемент (ШПЦ) или цемент марки М400 (портландцемент). Следует учитывать, что марка цемента не может быть меньше М400. Далее добавляется керамзит и песок мелкой фракции.

Следует учитывать, что марка цемента не может быть меньше М400. Далее добавляется керамзит и песок мелкой фракции.

Изготавливаем керамзитобетон своими руками, пропорции смеси: 1 (цемент), 8 (керамзитовый гравий) и 3 (песок). Этот состав даст оптимальные характеристики будущего строительного материала. Чтобы изготовить керамзитобетон, пропорции на 1м3 должны быть такими: 230-250 литров воды. Для придания пластичности бетону можно воспользоваться народным методом: в процессе смешивания компонентов добавить чайную ложку стирального порошка.

Смешивание всех компонентов должно выполняться в бетономешалке, последовательность действий следующая: в барабан загружаются и смешиваются сыпучие компоненты, далее постепенно добавляется вода до получения однородной массы, напоминающей по консистенции пластилин.

Формовка блоков и завершающий этап

На месте для формовки блоков устанавливают поддон, на котором размещают опалубку. В процессе высыхания блоков недопустимо прямое попадание на них влаги и прямых солнечных лучей, с этой целью устанавливается навес. Перед закладкой раствора внутренние стенки форм обильно обмазываются машинным маслом, а основа посыпается песком. Существуют стандартные размеры блоков, изготовленных из керамзитобетона: 190×190×140, а также 390×190×140 мм. Стандартных габаритов следует придерживаться, но для небольшого дачного строительства размеры можно менять на свое усмотрение.

Перед закладкой раствора внутренние стенки форм обильно обмазываются машинным маслом, а основа посыпается песком. Существуют стандартные размеры блоков, изготовленных из керамзитобетона: 190×190×140, а также 390×190×140 мм. Стандартных габаритов следует придерживаться, но для небольшого дачного строительства размеры можно менять на свое усмотрение.

После завершения всех подготовительных этапов формы наполняются раствором. Смесь утрамбовывается для устранения пустот до появления цементного молока. Поверхности блоков выравниваются мастерком. Формы разбираются по истечении суток с момента закладки раствора, сами блоки при этом не сдвигаются до полного затвердевания.

Период высыхания длится до 25-28 суток в зависимости от климатических факторов. Процесс высыхания не должен стимулироваться искусственно и проходить в короткий срок, быстрая потеря влаги может стать причиной растрескивания и утраты прочности блоков.

Произведенные в домашних условиях блоки из керамзитобетона, при условии соблюдения всех указанных правил, не уступают блокам, произведенным в условиях промышленного технологического участка.

Стяжка пола из керамзита и пескобетона

Оглавление статьи:

Пропорция пескобетона и керамзита для стяжки пола цементом

При наращивании уровня напольного покрытия на один-полтора сантиметра применяется стяжка пола с керамзитом. Стяжка станет оптимальным вариантом для тех, кто желает выровнять пол с его дальнейшим выведением на одинаковую для каждой комнаты в частном доме или в квартире высоту. Выдерживание пропорционального соотношения составных компонентов керамзитобетонной смеси является важнейшим фактором в её приготовлении. Смесь может эксплуатироваться в целях обустройства прямых или наклонных, внутренних или наружных, а также жилых или промышленных поверхностей.

Перед тем как приступить к строительным работам, мастеру необходимо тщательно провести расчёты, которые позволят ему определить, какая толщина стяжки станет оптимальной. Данная процедура поможет рассчитать, какова окажется степень нагрузки на пол при заливании стяжки.

Керамзитобетонная стяжка может выполнять и утепляющую функцию. В случае, когда данный вид стяжки используется для утепления, следует позаботиться о нескольких нюансах. Главное в таком процессе – заливание стяжки с насыпной керамзитной подушкой, минимальная толщина которой должна составлять десять сантиметров. Если подушка будет тоньше, надёжность и долговечность утеплителя может пострадать.

Достоинства и недостатки керамзитобетонной стяжки

Смешивание керамзита с пескобетоном имеет свои плюсы и минусы – как и прочие типы напольной стяжки. Следует делать выбор в пользу данного типа стяжки, опираясь на некоторые преимущества и недостатки.

Среди преимуществ такой стяжки можно подчеркнуть следующие её факторы:

- повышенная звуко- и теплоизоляция;

- свобода сырья от химических компонентов, способных принести вред здоровью жильцов;

- повышенная прочность, позволяющая стяжке прослужить жильцам долгие годы;

- инертность к таким органическим воздействиям, как образование грибков и плесени;

- устойчивость к активности насекомых;

- длительный период эксплуатации;

- устойчивость к появлению трещин из-за перепадов температуры;

- для процесса заливки стяжки требуется малая трудоёмкость;

- стяжка способствует выравниванию плоскости основания в том случае, когда отмечаются значительные перепады высот;

- совместимость с любым видом напольного покрытия;

- небольшой вес;

- устойчивость к огню;

- устойчивость к внешним химическим воздействиям;

- высокие показатели гидроизоляции.

Опираясь на все перечисленные преимущества, покупатель может не сомневаться в качестве керамзитобетонной стяжки. Такая стяжка создана для продолжительной эксплуатации. Также она полностью совместима с любым поверхностным материалом.

Среди минусов такой стяжки, прежде всего, можно выделить «подушку» пола, которая заметно наращивается из-за насыпного слоя керамзита. Этот метод формирования стяжки не может осуществляться без процедуры шлифования. Трудоёмкость наиболее выражена, когда производится заливание бетона, который впоследствии держит всю структуру. Но недостатков стяжки данного вида настолько мало, что они сходят на нет перед огромным списком её достоинств.

Компоненты и их пропорции

Перед тем как приступить к процедуре заливки керамзитобетонной стяжки, следует точно рассчитать оптимальное содержание компонентов в смеси. Среди них – цемент, фракционный песок и керамзит. Рассчитывать пропорции компонентов следует, учитывая следующие факторы.

- Вычислить объём смешиваемой стяжки можно с помощью умножения показателей толщины на площадь заливаемой поверхности.

- Объём марочного пескобетона, который следует добавить в смесь, можно прочитать на упаковке.

- Сухие стяжки обладают наилучшими характеристиками. Также её можно купить в виде готовой смеси и моментально приступить к её использованию. Чтобы приготовить сухую стяжку, следует размешать её в указанном на упаковке объёме воды.

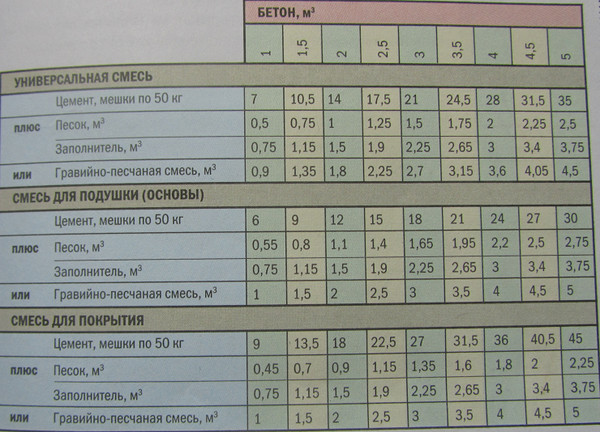

Чтобы приготовить максимально качественную стяжку, следует вымерять компоненты для смеси точно и расчётливо. Так, для использования в жилых помещениях можно добавить в смесь только 50 % стяжки. Чаще всего раствор заливается толщиной в 4 см. Для этого следует смешать 52 килограмма пескобетона и 45 килограммов керамзита.

Принцип замешивания

Если покупатель планирует выполнить все процедуры собственноручно, то ему следует ответственно подойти к замешиванию. Делать его нужно по следующей схеме:

- Насыпать керамзит в заблаговременно заготовленную емкость.

- Налить туда жидкость.

- Перемешать стройматериал в гранулах до максимального впитывания жидкости.

- Слить остатки воды.

- Добавить в полученную смесь пескобетон – смешивать их следует в бетономешалке или во всё том же сосуде.

- Снова добавить воды и размешать для получения однородной массы.

- Прекратить замешивание после того, как гранулы керамзита перестанут выделяться из общей массы.

Как уложить консистенцию в стяжке

Приготовленная смесь может быть использована с помощью разных методов. Стяжка бывает:

- Влажная. Для этого следует заранее подготовить цементно-песчаную смесь и залить её в насыпной керамзит. Затем равномерно распределить по напольной поверхности.

- Полусухая. Следует перемешать гранулы с пескобетоном, добавить в семь воду и распределить по всей площади пола.

- Сухая. Пескобетон смешивается с гранулами, после чего выкладывается на напольную поверхность.

На то, какой из трёх методов выбрать, влияют индивидуальные характеристики строительной площадки. Мастер, который соблюдает все технические правила, может быть уверен в успешной заливке, которая по своим свойствам будет соответствовать всем стандартам.

Мастер, который соблюдает все технические правила, может быть уверен в успешной заливке, которая по своим свойствам будет соответствовать всем стандартам.

Теперь следует рассмотреть основные методы более подробно.

Влажный метод

Замешивая состав в расчёте на две части керамзита, придётся всыпать в него 50 % пескобетона. Совет: следует задействовать глубокую ёмкость. Схема действий:

- Вымерить по всему периметру высоту фундамента в разных точках – этот этап нужен для определения высшей и низшей точки.

- Пропитать гранулы цементным молочком.

- Залить пескобетон. Смесь следует разравнивать от наиболее удалённой точки комнаты.

- Нужно постоянно поддерживать надлежащую влажность консистенции на поверхности. Для этого нужно регулярно обрызгивать плоскость.

Нельзя оказывать механическое воздействие на конструкцию по меньшей мере одни сутки. Приступать к следующему этапу можно только по истечении 24 часов. По мнению специалистов, стяжка должна ограждаться от возможных повреждений в течение месяца – после этого она становится достаточно крепкой. Но если мастер желает завершить финишные работы как можно быстрее, ждать четыре недели не обязательно.

Но если мастер желает завершить финишные работы как можно быстрее, ждать четыре недели не обязательно.

Полусухой метод

Этот метод – наименее затратный по времени. Причиной тому вяжущая функция керамзита. Замешивать консистенцию следует по предложенной выше схеме. После замеса происходит монтаж на строительной площадке, в процессе которого на поверхность укладывается армированная стальная сетка. Укреплённое с помощью сетки место заливается приготовленной смесью. После заливки нужно увлажнять стяжку, а также следить за тем, чтобы при сдвигах внутри неё не появлялась пустота.

Сухой метод в разы проще, чем мокрый и полусухой. Он требует установки крепкой бетонной опоры под стяжкой. Тем не менее, сегодня наливные полы не такие тяжелые, так что решение вопроса о том, нужно ли устанавливать бетонную опору, следует предоставить профессионалу.

Время застывания смеси

На время застывания смеси влияют такие факторы, как температура в помещении, толщина стяжки, частота увлажнения и воздухообмен. Дефекты поверхности, даже самые небольшие, следует устранять по меньшей мере через один день после заливания стяжки. Нельзя выравнивать изделие, пока оно не станет для этого достаточно прочным.

Дефекты поверхности, даже самые небольшие, следует устранять по меньшей мере через один день после заливания стяжки. Нельзя выравнивать изделие, пока оно не станет для этого достаточно прочным.

Пропорции пескобетона с керамзитом для цементной стяжки под полы

При строительстве, ремонте загородных и многоэтажных домов используют цементную стяжку толщиной не менее 3 см. Под полы первого этажа, междуэтажного перекрытия, укладывается теплоизоляционный слой, состоящий из пескобетона и керамзита фракцией до 20 мм. Это обеспечивает хорошую тепло -, шумоизоляцию в доме, создает комфортные условия проживающим.

Для этого необходимо использовать качественный состав керамзитобетона, который можно приготовить только при правильном соотношении компонентов и тщательном перемешивании. Такой подход особенно актуален в случае устройства теплого пола с водяным или электрическим подогревом. Керамзитобетонная стяжка создает теплоизоляционную подушку, которая не пропускает тепло в грунт и создает надежное основание для труб, кабелей. Качественный керамзитобетон можно приготовить, используя представленные ниже рекомендации.

Качественный керамзитобетон можно приготовить, используя представленные ниже рекомендации.

Характеристики и разновидности составляющих

Пескобетон

Производство и использование пескобетона регламентируется действующим ГОСТ 7473-2010. Он представляет собой сухую смесь, которая при перемешивании с водой, создает прочный безусадочный материал. Состоит из смеси М300, цемента М400, мытого песка определенной фракции, различных пластифицирующих и противоморозных добавок. Может быть крупно- и мелкозернистым. Обладает следующими преимуществами:

- При схватывании не дает усадки;

- Продается в сухом виде, затаривается в непромокаемые или бумажные многослойные мешки;

- Обладает быстрым набором прочности, высокой морозостойкостью, стойкостью к истиранию;

- Используется для наружных и внутренних работ;

- Проявляет хорошую адгезию к различным основаниям;

- Относится к категории экологичных строительных материалов.

Качественный пескобетон производится в заводских условиях, на современном сушильно-дозировочном, смесительном оборудовании. Каждая упаковка имеет соответствующую маркировку с указанием марки, номера партии, наименование производителя, даты выпуска.

Каждая упаковка имеет соответствующую маркировку с указанием марки, номера партии, наименование производителя, даты выпуска.

Керамзит

Сырьем служат легкоплавкие глины, которые гранулируются и обжигаются в специальных вращающихся печах. В результате получают легкий пористый материал овальной формы различной фракции. В зависимости от режима обжига, керамзитовый гравий может иметь насыпную плотность от 250 до 800 кг/м³. Обладает следующими уникальными свойствами:

- Высокая тепло-, звукоизоляция;

- При небольшой массе обладает значительной прочностью на сжатие;

- Проявляет высокую огнестойкость, достаточно низкое водопоглощение, морозостойкость класса F15, 20;

- Длительный срок эксплуатации — более 50 лет;

- Имеет стойкость к агрессивным химическим веществам, грибкам, не гниет;

- Считается экологически чистым строительным материалом.

Марка керамзита характеризует насыпную плотность в пределах от 250 до 800 кг/м³. Наиболее крупная фракция имеет меньшую насыпную плотность и марку.

Где используется стяжка из керамзита и пескобетона

В зависимости от назначения помещений, уровня пола, стяжка под полы может составлять от 30 до 70 мм. При этом фракция керамзита зависит от толщины подготовки. Такие стяжки устраиваются внутри и снаружи гражданских, производственных зданий для горизонтальных, наклонных полов.

Небольшой объемный вес керамзита позволяет выравнивать полы в помещениях на один уровень независимо от толщины укладываемого слоя. Это создает необходимую тепло-, звукоизоляцию между этажами и подвальным помещением. В производственных помещениях, где передвигается тяжелый транспорт, такие подготовки выполняют с использованием полусухого метода.

В зависимости от количества пескобетона получают БС разной плотности. Если смесь состоит из 2-х или 3-х частей керамзита, то такая стяжка обладает более высокой теплоизоляцией, но меньшей прочностью. Поэтому дозировка рассчитывается в каждом случае отдельно, в зависимости от назначения помещений.

Расчет состава керамзитобетона

Перед началом работ рассчитывают потребность в керамзите, пескобетоне, которая зависит от толщины подготовки, категории помещения. Чтобы стяжка была прочной необходимо строго соблюдать дозировку компонентов.

В жилых зданиях при выполнении небольших объемов работ, принято смешивать гранулы керамзита и ПБ в соотношении 1:1. Для чердачных перекрытий, подсобных отапливаемых помещений, можно использовать для стяжки под полы керамзитобетон, содержащий 2-3 части керамзита и 1 часть пескобетона.

Объемное соотношение, в кг

Если надо выполнить подготовку под полы на больших площадях, то состав керамзитобетона рассчитывают математическим способом с использованием лабораторных данных. При этом особое внимание уделяется расчету количества различных добавок, улучшающих качество БС. В этом случае пескобетон поставляется на объекты в мешках биг-бэг, рассчитывается в килограммах, которые переводятся в объем для ручной загрузки в мешалку.

Если керамзитобетон изготавливается на строительной площадке с использованием передвижной БСУ, то компоненты загружаются для смешивания с помощью весовых дозаторов. Довольно часто пескобетон изготавливается на объекте. Для этого используется портландцемент, чистый фракционный песок.

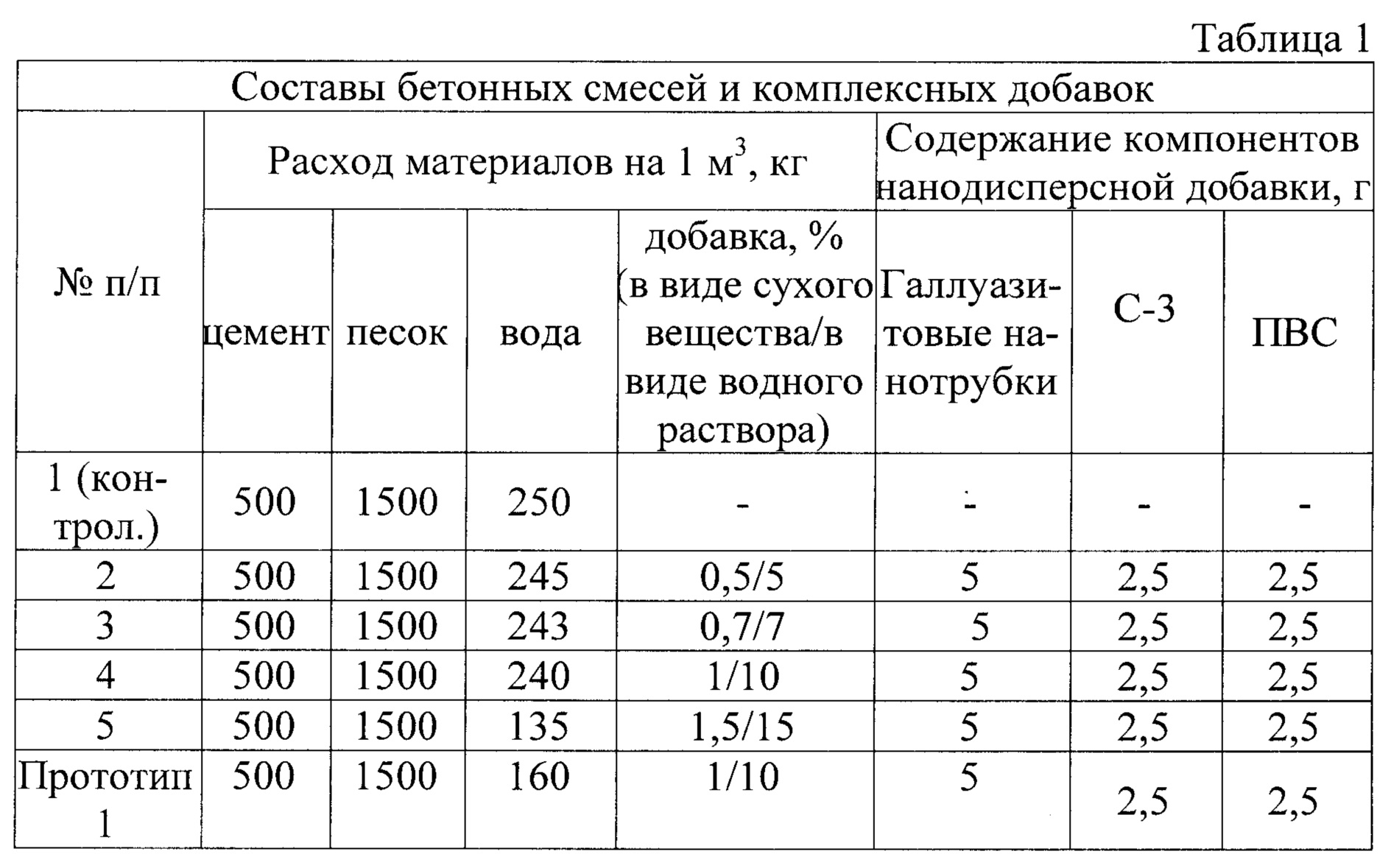

Примерный состав такой смеси в таблице № 2.

На практике в индивидуальном строительстве при выполнении теплых стяжек под полы, используют следующий состав керамзитобетона: стандартную упаковку керамзита весом 50 кг делят пополам и замешивают с пескобетоном в количестве 30 кг. Количеством воды регулируют пластичность смеси без ущерба для прочности затвердевшей стяжки.

Разновидности стяжки

Существуют два вида стяжки под полы из керамзита, для которых используются разные дозировки компонентов.

Мокрая

Нужное количество керамзита загружают в смеситель и заливают водой на 2-3 см выше уровня гранул. Пористая структура материала начинает впитывать воду. Чтобы ускорить процесс, в течение 5-7 минут перемешивание проводится на малых оборотах. После того как вода полностью впиталась в гранулы, загружают ПБ, воду небольшими порциями и смешивают до тех пор, пока керамзит станет серого цвета.

Чтобы ускорить процесс, в течение 5-7 минут перемешивание проводится на малых оборотах. После того как вода полностью впиталась в гранулы, загружают ПБ, воду небольшими порциями и смешивают до тех пор, пока керамзит станет серого цвета.

Готовый бетон укладывается на гидроизоляционный слой из пароизоляционной пленки по маякам и направляющим профилям, которые через сутки удаляются. Стяжка накрывается полиэтиленовой пленкой и периодически смачивается водой.

Компоненты смешиваются в следующих пропорциях:

- пескобетон 4 объемных долей;

- керамзит 4 или 5 долей в зависимости от требуемой прочности стяжки.

Для стяжки толщиной 5 см в промышленных или общественных зданиях дозировка на 1 м ² площади может быть следующая:

- керамзит 50 кг;

- ПБ 60 кг;

- мытый песок 45 кг;

- портландцемент 15 кг.

Полусухая

Выполняется в следующей последовательности:

- Основание под стяжку очищается от мусора.

Трещины и неровности заделываются обычным цементным раствором;

Трещины и неровности заделываются обычным цементным раствором; - На подготовленную поверхность укладывают пароизоляционную пленку, приклеивая ее по периметру к стенам на высоту 15 см;

- Через каждые 50 см по уровню выставляют направляющие маяки из оцинкованного металла;

- Начиная с дальнего угла, насыпают и разравнивают керамзит высотой ниже уровня маяков на 2 см;

- Гранулы утеплителя поливают жидким пескобетоном в соотношении 2:1 (вода:ПБ) с одновременным уплотнением и выравниванием по направляющим маякам;

- Через сутки поверхность выравнивают пескобетоном М150, 200;

- Маяки снимаются через 24 часа, штробы заделывают жидким ПБ М200.

Перед началом работ необходимо проверить качество пескобетона, наличие на таре маркировки, дозировки. Керамзит должен быть без чужеродных примесей, грязи, пыли. К сопроводительным документам на эти материалы обязательно прилагаются сертификат качества и соответствия.

Преимущества использования пескобетона и керамзита

Поставка керамзит и ПБ от проверенных поставщиков гарантирует высокое качество стяжки под полы, придает ей следующие уникальные свойства:

- высокие тепло-, звукоизоляционные показатели;

- устойчивость к грибкам, плесени, химически агрессивным веществам;

- длительный срок эксплуатации;

- отсутствие трещин при резких температурных перепадах;

- возможность максимально механизировать процесс устройства стяжки;

- хорошая адгезия к различным основаниям;

- готовая стяжка относятся к категории экологически чистых конструкций.

Эти свойства позволяют формировать устойчивые основания длительного использования под различные напольные покрытия в гражданских и промышленных зданиях.

Пропорции керамзита с пескобетоном

Стяжка для пола с применением керамзита нужна для того чтобы поднять уровень пола на 1-1,5 см. Такую методику применяют, когда требуется вывести полы на один уровень во всех комнатах. Когда смешивают керамзит с пескобетоном, пропорции должны быть соблюдены. Керамзитобетонный раствор применяют для таких типов поверхности:

- горизонтальной;

- внутренней;

- внешней;

- наклонной;

- жилой;

- производственной.

Перед началом строительных работ по заливке пола, рассчитывают толщину слоя керамзита и пескобетона, при этом следует учитывать нагрузку, которая будет влиять на пол. Если поставлена задача, утеплить полы на первых этажах в здании либо в комнатах, которые расположены над помещением без отопления. Рекомендуется делать слой керамзита не меньше 10 сантиметров. В противном случае надежная теплоизоляция не получится. Для устройства тонкой стяжки толщиной 6 см понадобится 21 мешок пескобетона и 12 мешков керамзита.

В противном случае надежная теплоизоляция не получится. Для устройства тонкой стяжки толщиной 6 см понадобится 21 мешок пескобетона и 12 мешков керамзита.

Достоинства керамзитобетонной стяжки

- повышенные теплоизоляционные качества;

- высокий уровень звукоизоляции;

- стройматериал экологически чистый не оказывает отрицательное влияние на здоровье человека;

- готовая конструкция обладает высоким запасом прочности;

- материал устойчив к грибкам и плесени;

- длительные ресурсы эксплуатации;

- отсутствие образования трещин при перепадах температур;

- производить работы по заливке не составит особого труда;

- имеется возможность выровнять неравномерное основание;

- отличное сочетание с разными типами покрытий;

- небольшой вес;

- пожароустойчивость;

- стойкость к влиянию химических составов;

- влагоустойчивость.

Вышеперечисленные достоинства позволяют формировать качественное покрытие, которое предназначено для длительного использования и монтажа различных типов финишных стройматериалов для пола.

Недостатки

- слой керамзитобетонного основания получается повышенной толщины;

- необходимы дополнительные шлифовальные работы;

- увеличение уровня затрат труда при бетонировании.

Пропорции составных элементов

Какое соотношение цемента и песка и керамзита понадобится для стяжки? Расчеты производятся по такой схеме:

- Если толщина слоя керамзита составляет 10 см, значит понадобится 1,5 м3 на 15 м2.

- Требуемое количество пескобетонного материала рассчитывается по инструкции, которую указал производитель на упаковке.

Рекомендуется для заливки стяжки применять готовые смеси керамзит и пескобетон, в состав стройматериалов входит сбалансированное количество компонентов.

При любой методике выполнения работ для приготовления смеси понадобятся такие ингредиенты:

- Керамзит в гранулах.

- Пескобетон.

- Вода.

Для того чтобы стяжка получилась качественной нужно соблюдать соотношение керамзита и пескобетона.

К примеру, для заливки основы в жилом здании нужно смешать гранулы керамзита и пескобетона 1:1. Когда формируют классический вариант основания, толщина которого составляет 4 см, понадобится 52 кг пескобетона и 45 кг керамзита.

Приготовление раствора

- Вместительную емкость заполняют керамзитом.

- Добавляют воду.

- Гранулированный стройматериал перемешивают тщательным образом, после ждут, пока вода впитается.

- Остатки воды, которые не впитал в себя керамзит, сливают.

- Влажные гранулы загружают в автобетономешалку либо оставляют в емкости.

- Добавляют необходимое количество пескобетона.

- Вливают в полученный состав воду и производят перемешивание до получения однородной массы.

До каких пор нужно продолжать перемешивать ингредиенты? Смешивание прекращают, когда гранулы керамзита перестают выделяться из массы замеса.

Укладку керамзитобетонной смеси осуществляют разными способами

- Влажный.

Для такой методики следует предварительно подготовить песчано-цементный состав, а затем залить его на прослойку керамзита и равномерно распределить по всей площади.

Для такой методики следует предварительно подготовить песчано-цементный состав, а затем залить его на прослойку керамзита и равномерно распределить по всей площади. - Полусухой. Гранулы керамзита смешивают с пескобетоном и водой, после производят заливку.

- Сухой. Пескобетонный раствор перемешивают с керамзитом, укладывают на подготовленное основание.

Выбор методики формирования основания будет зависеть от индивидуального случая. Когда соблюдаются технологические рекомендации, каждой из типов стяжки разрешает формировать надежные основания для сооружения чистового слоя.

Мокрый метод

Смесь будет изготовлена с применением керамзита, соотношение составит 2:1. Должно получиться на объемы керамзита 80 см3 понадобится 80 мешков и 0.4 м3 сухого состава — 21 мешок пескобетона. Для замеса рекомендуется взять большую емкость.

- Определение перепадов высоты основания, и определения максимально погруженного участка.

- Засыпают керамзит и равномерно распределяют.

- Пропитывают керамзитовые гранулы раствором цементного молочка.

- Заливают пескобетонный раствор и разравнивают, начинать рекомендуется с отдаленной зоны помещения и после перемещаться к выходу.

- Далее потребуется поддерживать благоприятные условия влажности, при помощи периодического увлажнения поверхностного слоя.

Нельзя подвергать массивную конструкцию механическим воздействиям впервые 24 часа, категорически не рекомендуется. Когда молочко затвердеет можно приступать к дальнейшим ремонтным работам. Квалифицированные строители советуют предохранять сформированную поверхность от механических повреждений 4 недели с момента заливки.

Полусухой метод

Особенности способа, который способен обеспечить сокращение сроков работы заключается в том, что керамзит добавляется непосредственно в пескобетонный раствор.

- Бетономешалку заполняют керамзитом, после добавляют воду для того чтобы материал впитал ее.

- Добавляют пескобетон и производят смешивание ингредиентов до получения однородной массы.

- Производят армировку сеткой.

- Заполняют готовым раствором рабочую поверхность. Твердеющую поверхность следует периодически увлажнять и предохранять от сдвигов.

Техника полусухого метода требует обязательного устройства бетонного основания под прослойкой керамзита. Простота укладки и позволяет сформировать стяжку слоями, применяя существующие объемы рабочего состава. Расход материалов составит 1:1, берется 60 см3 керамзита – 12 мешков, плюс 60 см3 раствора пескобетона – 27-31 мешок, 20 м2 сетки для армировки. Сухой тип стяжки для основы делают без применения цементного раствора.

Сколько будет застывать материал

Полы из пескобетона и керамзита будут застывать по различной продолжительности времени в зависимости от влияния таких факторов:

- Температура окружающей среды.

- Толщина сделанной стяжки.

- Концентрация влаги в растворе.

- Циркуляция потоков воздуха в помещении.

Исправлять неровности на поверхности рекомендуется не ранее, чем через 24 часа после того как пол был залит. Когда влага полностью испарится и стяжка приобретет эксплуатационную прочность можно производить нарезку швов при помощи специальных инструментов.

Расчет керамзита и пескобетона для стяжки на 1 кв.м

Возьмем для примера пескобетон русеан и керамзит расход на 1 м2. Если знать пропорции стройматериала на 1 кв.м произвести, расчет на конкретные размеры помещения будет не сложно. Расчеты объемов нужных материалов производят следующим образом:

- возьмем слой стяжки равный одному сантиметру, пескобетона на 1м2 потребуется 18 кг. Если объем пола равен 100 м2, а слой стяжки 5 см высотой, то расчет происходит так: 18 кг х 100 м2 х 5.

- керамзит рассчитывается таким же образом. Для комнаты 12 м2 и толщине слоя керамзита в 10 см понадобится 1,2 м3 стройматериала – 16 м2 х 0,1 м.

Как правильно выполнить стяжку пола с керамзитом

По составу раствор будет иметь класс легкого бетона, а именно керамзитобетона. Пескобетон М 300 и керамзит будут иметь такие пропорции при приготовлении 1 м3:

- 20-25 мешков керамзита различной фракции. Объем составит 0.7 м3;

- 12-14 мешков пескобетона по 50 кг, марки М 300.

Сколько пескобетона потребуется на керамзит. Больше цемента в составе добавит прочностных качеств конструкции и увеличивает теплопроводность. Для того чтобы увеличить теплоизоляционные качества рекомендуется использовать меньшее количество цемента. Частные строители советуют применять оптимальное соотношение – это 2 мешка керамзитовых гранул на мешок 50 кг пескобетона.

Как сделать стяжку пола с керамзитом: обзор 3 вариантов

Керамзит — хорошо известный материал с замечательными потребительскими свойствами. Его широко применяют в строительстве и ремонте: для утепления стен и фундаментов, в качестве недорогой звукоизоляции, а также при изготовлении чернового основания для финишного напольного покрытия. Разбираемся, что он из себя представляет, как укладывается стяжка пола с керамзитом и насколько это сложная технология.

Разбираемся, что он из себя представляет, как укладывается стяжка пола с керамзитом и насколько это сложная технология.

Все о стяжке пола

Свойства материала

Его производят из особых сортов глины, которые сушат, измельчают, очищают от примесей, а затем формуют в гранулы. В результате высокотемпературной обработки они приобретают пористость и необыкновенную лёгкость. Таким образом, технические характеристики материала обуславливаются свойствами природного сырья, а также особенностями процесса изготовления.

Учитывая её способность хорошо удерживать тепло, керамзитовую засыпку часто используют как утеплитель для кровли и межкомнатных перегородок. Её теплопроводность колеблется в диапазоне 0,07-0,16 Вт/м*С: немного хуже, чем у минеральной ваты и пенополистирола (пеноплекса), но лучше, чем у кирпича и железобетона. К тому же керамзит дешевле традиционных теплоизоляторов, что делает его ещё более привлекательным для застройщиков.

Гранулы из обожжённой глины обладают высокой прочностью, а потому способны выдерживать значительные нагрузки, однако в насыпном виде они имеют нетвёрдую структуру. Для использования под финишный слой их необходимо дополнительно чем-то уплотнять.

Для использования под финишный слой их необходимо дополнительно чем-то уплотнять.

Хорошее звукопоглощение позволяет применять такую засыпку как средство для подавления шума. Это свойство очень востребовано в индивидуальном строительстве, а также при ремонте квартир. Неудивительно, что керамические камни нередко применяют для звукоизоляции жилья.

Несмотря на своё природное происхождение, они не гниют и не представляют интерес для грызунов. Кроме того, материал не поддерживает горение, а под воздействием открытого пламени не выделяет токсичных веществ.

Плюсы и минусы стяжки пола с керамзитом

Плюсы

С помощью данной технологии можно нивелировать любые неровности и перекосы основания, подняв уровень пола на нужную высоту. Пожалуй, это основное достоинство применения гранул. Ведь делать заливку из толстого слоя бетона — слишком накладно и сложно. А в некоторых случаях даже опасно: в очень старых домах перекрытия могут не выдержать веса застывшего цемента, укреплённого арматурой.

Такой черновой пол устойчив к температурным перепадам и разнице между температурами внутри помещения и под ним. Это имеет значение для оснований на первых этажах: под полом всегда холодней, чем наверху. Причём, как в частной застройке, так и в городских квартирах.

Покрытие из глиняных гранул пропускает воздух, что позволяет создать в жилой комнате здоровый микроклимат, который особенно полезен для тех, у кого проблемы с дыхательным аппаратом. Конечно, воздухопроницаемостью обладает и бетон, но в заметно меньшей степени. Формировать основание, включающее в себя лёгкую керамическую засыпку, проще, чем обычное бетонное, поэтому его можно сделать своими руками, не привлекая специалистов. И, что самое приятное, обойдётся оно дешевле.

Минусы

Черновой пол с керамзитом в бетоне не может быть маленьким по толщине, как минимум, это 10 см, а в некоторых случаях и 15. Кого-то данное обстоятельство порадует — дополнительное утепление не повредит. Но если в квартире низкие потолки, то такой высокий пол с финишным слоем будут заметно скрадывать жилое пространство

Стяжка, выполненная сухим методом, не защищена от проникновения влаги. Проливать жидкости на неё нельзя: если вода окажется внутри выравнивающего слоя, то она останется как источник дополнительной влажности. Испаряясь, она будет портить напольное покрытие, что в итоге приведёт к необходимости демонтажных работ.

Проливать жидкости на неё нельзя: если вода окажется внутри выравнивающего слоя, то она останется как источник дополнительной влажности. Испаряясь, она будет портить напольное покрытие, что в итоге приведёт к необходимости демонтажных работ.

Виды стяжки пола

1. Мокрая стяжка

Подготовительный этап

Для начала следует приобрести необходимое количество материала. Чтобы понять, сколько нужно керамзита для стяжки пола, придётся сделать простой расчёт.

Формула расчёта

V= S*H, где

V – объём керамзита в кубометрах;

S – площадь помещения;

H – высота слоя засыпки.

Например, если площадь комнаты составляет 20 м 2 , а высота засыпки — 0,1 м, то вычисления будут такими: 20 м 2 *0,1 м = 2 м 3 . То есть с учётом указанных параметров потребуется два кубометра. Для работ по изготовлению чернового пола рекомендуется применять гранулы марки М400, которых в одном кубе помещается ровно 400 кг. Следовательно, надо будет купить 800 кг материала, что составит 16 мешков по 50 кг. Причём желательно, чтобы гранулят был разнокалиберный — диаметром от 5 до 20 мм. Фракции разного размера позволят создать более плотную и ровную насыпь.

Причём желательно, чтобы гранулят был разнокалиберный — диаметром от 5 до 20 мм. Фракции разного размера позволят создать более плотную и ровную насыпь.

Количество цементной смеси рассчитаем аналогично.

Расчистим поверхность перекрытия от мусора и изучим её состояние. Если имеется старое покрытие, избавимся от него с помощью перфоратора, после чего уберём всё, что от него осталось. Щели, трещины и выбоины очистим от пыли строительным пылесосом и покроем грунтовкой глубокого проникновения.

Теперь заделаем проблемные места особой шпаклёвкой для бетона, изготовленной на базе полиуретана или эпоксидной смолы. После того как она высохнет, снова нанесём грунт, но в этот раз уже в два слоя.

Разметка

Пройдёмся по всему периметру пола и, пользуясь водяным уровнем или лазерным нивелиром, определим самый высокий угол. Отмерим от него 150 см вверх, сделав соответствующую метку на стене. Проведём от неё горизонтальные линии по всем стенам, применяя те же инструменты. Теперь у нас есть базовая разметка, от которой можно будет отбить уровень выравнивающего покрытия. Допустим, его высота — 13 см, из которых 10 будет приходиться на керамзит, а ещё 3 — на цементный раствор. Отмерим от базовой линии 137 см вниз (150-13=137) и сделаем отметку маркером. Через эту точку проведём ещё одну линию, параллельно базовой. Эту же операцию выполним и на других стенах. Таким образом, у нас появилась разметка, определяющая высоту заливки.

Теперь у нас есть базовая разметка, от которой можно будет отбить уровень выравнивающего покрытия. Допустим, его высота — 13 см, из которых 10 будет приходиться на керамзит, а ещё 3 — на цементный раствор. Отмерим от базовой линии 137 см вниз (150-13=137) и сделаем отметку маркером. Через эту точку проведём ещё одну линию, параллельно базовой. Эту же операцию выполним и на других стенах. Таким образом, у нас появилась разметка, определяющая высоту заливки.

Гидроизоляция

Если работы проводятся на первом этаже, очень важно, чтобы в засыпку не могла попасть влага из подвала или подпола. С этой целью основание надо покрыть водонепроницаемым материалом. Для частного дома лучший вариант — рубероид. А для городской квартиры — полиэтиленовая плёнка толщиной в 200 мкм.

Итак, в первом случае сначала обработаем бетон праймером и раскатаем по полу рулон гидроизоляции. Далее порежем его на несколько полос и разложим так, чтобы их края заходили друг на друга не менее чем на 10 см. Стены тоже должны быть закрыты — на том уровне, где будет находиться основание. Приклеим рубероид в два слоя с помощью расплавленной битумной мастики и также, наплавляя битум, соединим швы между листами.

Стены тоже должны быть закрыты — на том уровне, где будет находиться основание. Приклеим рубероид в два слоя с помощью расплавленной битумной мастики и также, наплавляя битум, соединим швы между листами.

Во втором случае всё проще. На стыки между стенами и перекрытием наклеим демпферную ленту. Уложим на пол листы полиэтилена и скрепим их между собой (тоже внахлёст), пользуясь строительным феном. Как и с рубероидом, захватим часть стен на высоте 15 см от пола, но так, чтобы края плёнки оказались под демпфером. Наносить перед укладкой гидроизоляции праймер уже не будем.

Основные работы

Теперь приступим к формированию пола. Поверх плёнки или рубероида сделаем насыпь в соответствии с разметкой на стенах. То есть так, чтобы осталось место для цементного раствора. Утрамбуем уложенный материал обычной деревянной тёркой для штукатурки.

Для удобства засыпку придётся укрепить цементным молочком, иначе по ней нельзя будет ходить, а это значительно усложнит работу. Разведём сухую смесь с водой в пропорции 1:2 и польём ею выровненный слой утеплителя.

Спустя сутки, после того как он схватится, уложим на него арматурную сетку с ячейками размером не менее 10 см. Затем установим маяки из П-образного профиля, выставив их по нулевой линии.

Как правильно сделать стяжку пола с керамзитом (устройство керамзитобетонных полов)

Стяжка пола — это неотъемлемый атрибут любого современного строительства. Кроме того, закладка стяжки распространена при проведении капитальных ремонтов в индивидуальных жилых строениях и квартирах. В целях экономии стройматериала и повышения результативности работ стяжка реализуется посредством песчано-цементной смеси со специальным наполнителем. В качестве наполнителей могут рассматриваться многие твердотельные материалы, к примеру, керамзит преимущественно мелкофракционного дробления. Необходимость интеграции керамзита в пескобетон возникает в том случае, если слой стяжки пола имеет толщину свыше 3 см. Как правило, стяжка с такой толщиной — это действенное решение при капитальном ремонте, а именно в том случае, если основание пола неровное и его следует привести к единому уровню.

Керамзит – каким он бывает?

Керамзит, повсеместно используемый в строительстве, в соответствии с фракцией дробления, может подразделяться на три основных типа.

- Щебень. Керамзит, относящийся к этому типу, представляет собой материал, дроблённый до средней величины зерна в 5 — 40 мм. Такая разновидность керамзита реализуется россыпью или в полиэтиленовых мешках. Материал оптимально адаптирован для приготовления бетона.

- Гравий. К этой разновидности относится гранулированный керамзит с гранулами 5 — 40 мм. Керамзитный гравий производится посредством применения высокотемпературных печей. Полученный в процессе вспучивания глинистых пород и последующего обжига, керамзит обладает рядом преимуществ, что делает его оптимальным решением для замешивания бетонных смесей. Бетонные изделия, произведённые с применением такого керамзита, получаются легкими и порочными, что особо актуально при обустройстве полов в многоэтажных зданиях.

- Песок, изготовленный из керамзита — это мелкофракционный материал с частицами до 5 мм.

Применение этого стройматериала обуславливается необходимостью производства легких бетонов для обустройства тонких стяжек.

Применение этого стройматериала обуславливается необходимостью производства легких бетонов для обустройства тонких стяжек.

Пропорции приготовления керамзитного бетона

Пропорции приготовления керамзитного бетона — это вопрос, волнующий многих, преимущественно начинающих, строителей. Как это ни странно, но специалисты не советуют искать универсальные решения, поскольку разные поверхности предъявляют различные требования к составу стяжек. Наиболее популярной пропорцией, используемой при реализации стяжек в квартирах и индивидуальных домах, является следующий состав: половина стандартной полиэтиленовой упаковки гранулированного керамзита, что составляет около 25 кг, размешиваем и пескобетон в количестве 30 кг. Следует отметить, что полученная таким образом смесь идеальна для пола, эксплуатируемого в бытовых условиях, но ни в коем случае не может быть использована в зданиях общественного или индустриального типа. Это ограничение объясняется пределом порочности керамзитных стяжек, что впоследствии может негативно сказаться на длительности эксплуатационного ресурса покрытия.

Говоря о приготовлении смеси из керамзита и пескобетона, следует отметить, что успех предприятия зависит не только от соблюдения пропорций, но и от корректности замешивания. В процессе замешивания смеси понадобится миксер, металлическая емкость – ванна, способная разместить указанные объёмы материала. На первом этапе керамзит следует подготовить. Для этого высыпаем его в ванну и заливаем водой на палец выше уровня верхних гранул. За счет пористой структуры материал впитает в себя определенное количество воды, что обеспечит ему лучшие адгезионные характеристики. Для того, чтобы ускорить процесс впитывания, перемешиваем керамзит, используя миксер.

В результате перемешивания должен получиться слой керамзита без видимых скоплений влаги. После этого можно преступать к добавлению пескобетона. Добавление песчано-цементной смеси следует осуществлять при непрерывном перемешивании для того, чтобы пескобетон полностью обволакивал частицы керамзита. Еще раз отметим, точных пропорций для смешивания керамзита и пескобетона в бытовых условиях нет, поэтому при перемешивании внимательно следите за состоянием материала. Как только частицы керамзита утратят первоначальную расцветку и приобретут оттенок, свойственный цементу, добавление цементной смеси можно прекратить.

Как только частицы керамзита утратят первоначальную расцветку и приобретут оттенок, свойственный цементу, добавление цементной смеси можно прекратить.

Керамзитобетонная стяжка пола

Ну что ж, самое время перейти к укладке стяжки. Сразу же отметим, что стяжка пола, керамзит делает ее лучше — это ответственный процесс, от корректности проведения которого будет зависеть эффективность использования пола. Применительно к бытовым стяжкам, целесообразно использовать маяки — специальные металлические, преимущественно алюминиевые, направляющие. Наша первоочередная задача — выставить маяки на одном уровне по всему помещению. Собственно, по этим маякам и будет осуществляться укладка бетонной смеси.

Наиболее эффективный способ одинаково выставить маяки — это использование лазерного уровня. Эти устройства продаются в большинстве строительных магазинов, но, учитывая немалую стоимость инструмента, его можно взять в аренду. В крайнем случае, можно прибегнуть к использованию старого доброго водяного уровня. Выбрав единый уровень, набиваем отметки по периметру стен, по которым будут равняться маяки. Важный момент: не рекомендуется для выравнивания маяков использовать подкладки из древесины или других органических материалов, для которых характерна угроза загнивания. Фиксировать маяки целесообразно густым цементным раствором или быстросохнущей смесью на основе алебастра.

Выбрав единый уровень, набиваем отметки по периметру стен, по которым будут равняться маяки. Важный момент: не рекомендуется для выравнивания маяков использовать подкладки из древесины или других органических материалов, для которых характерна угроза загнивания. Фиксировать маяки целесообразно густым цементным раствором или быстросохнущей смесью на основе алебастра.

В зависимости от того каким инструментом предполагается разглаживание смеси рассчитываем расстояние между маяками. К примеру, если средний размер правила составляет метр, выдерживаем между маяками 0.6 метра. Важно перед укладкой провести обеспыливание поверхности; чаще всего, достаточно водного увлажнения. После этого смесь равномерно распределяется по направлению к дверям, через которые вы планируете выйти. Разравнивать слой смеси следует не спеша. В проблемных местах помогайте правилу мастерком или большим шпателем. С наличием небольших неровностей можно смириться, так как по окончании всего объема работ стяжку можно будет окончательно выровнять и затереть.

Способ, когда между маяками укладывается готовая бетоннокерамзитная смесь — не единственный в плане обустройства стяжек. Например, если не предполагается чрезмерных механических и вибрационных воздействий на поверхность пола, часто между маяками засыпается слоем керамзита. Распределяем материал таким образом, чтобы до уровня маяка оставалось около 2 сантиметров. После чего сухой керамзит следует увлажнить цементным «молочком». Для этого разводим цементно-песчаную смесь до полужидкого состояния и аккуратно, не разбрызгивая, поливаем керамзит. Говоря о пропорциях для разведения «молочка», можно отметить то, что воды должно быть в 2.5 3 раза больше, чем при приготовлении обычной смеси.

После увлажнения керамзита следует выждать определённое время, пока заготовка схватится (как правило, не более суток). После этого самое время приниматься за укладку верхнего слоя керамзитобетона на уже подготовленное основание. Такой способ, в отличие от первого, позволяет сэкономить определенное количество цемента. Впрочем, экономией стройматериалов злоупотреблять не рекомендуется, так как, во-первых, объемы небольшие и чрезмерных убытков не будет, а во-вторых, для себя же строим! Опять же, подготовив первоначальное основание, мы можем передвигаться по керамзиту с схватившимся слоем пескобетона. Благодаря этому преимуществу, появляется возможность более тщательного и эффективного выравнивания верхнего слоя стяжки.

Впрочем, экономией стройматериалов злоупотреблять не рекомендуется, так как, во-первых, объемы небольшие и чрезмерных убытков не будет, а во-вторых, для себя же строим! Опять же, подготовив первоначальное основание, мы можем передвигаться по керамзиту с схватившимся слоем пескобетона. Благодаря этому преимуществу, появляется возможность более тщательного и эффективного выравнивания верхнего слоя стяжки.

Процесс стягивания выполняется с помощью правила — специальной планки с треугольной формой сечения. Стягивать раствор целесообразно на себя. Еще раз повторимся, работать следует неспешно, так как тщательность разравнивания позволяет добиться чистового покрытия без необходимости в дальнейших выравниваниях и затирках. В том случае, если после высыхания стяжки осталось множество несущественных, но в то же время, ненужных неровностей, самое время подумать о выравнивании посредством песко-цементной смеси или наливных полов.

0 0 голоса

Рейтинг статьи

границ | Механические свойства легкого бетона, армированного полипропиленом и волокном, изготовленного из переработанного легкого керамзитобетона из переработанного щебня

1 Введение

Технический прогресс и эффективность в бетонной промышленности способствовали быстрому росту производства строительных материалов. Следовательно, разработка и строительство этих зданий и инфраструктуры требует огромного количества материалов. Таким образом, бетон, несомненно, является наиболее важным и экономичным строительным материалом, и он практически незаменим (Flatt et al., 2012). Ежегодно закупаются огромные количества различных типов легкого бетона, в том числе бетона с легким заполнителем, бетона с мелким заполнителем и пенобетона (Zhao et al., 2020; Hasan et al., 2021). Среди нескольких типов LWC, бетон с легким заполнителем (LWAC) является одним из наиболее распространенных методов, производимых исследователями (Polat et al., 2010; Yew et al., 2021).

Следовательно, разработка и строительство этих зданий и инфраструктуры требует огромного количества материалов. Таким образом, бетон, несомненно, является наиболее важным и экономичным строительным материалом, и он практически незаменим (Flatt et al., 2012). Ежегодно закупаются огромные количества различных типов легкого бетона, в том числе бетона с легким заполнителем, бетона с мелким заполнителем и пенобетона (Zhao et al., 2020; Hasan et al., 2021). Среди нескольких типов LWC, бетон с легким заполнителем (LWAC) является одним из наиболее распространенных методов, производимых исследователями (Polat et al., 2010; Yew et al., 2021).