Деформационные швы бетонных полов

Деформационный шов — неотъемлемая часть и наиболее ответственное мероприятие в устройстве бетонных полов.

Существуют три основных вида деформационных швов:

- Изоляционные швы;

- Усадочные швы;

- Конструкционные швы.

Типы деформационных швов

Изоляционные швы устраиваются вдоль стен, вокруг колонн и вокруг фундаментов под оборудование с целью исключить передачу деформаций от конструкций здания на стяжку пола.

Изоляционный шов устраивается путём прокладки изоляционного материала вдоль конструкций здания непосредственно перед заливкой бетонной смеси.

Усадочные швы необходимы для того, чтобы предотвратить хаотичное растрескивание стяжки в процессе твердения. Они позволяют создать в бетоне прямые плоскости слабины. В результате стяжка дает трещину в заданном направлении.

Усадочные швы должны быть нарезаны по осям колонн, и стыковаться с углами швов, идущими по периметру колонн.

Карты пола, образуемые усадочными швами, должны быть по возможности наиболее квадратными. Необходимо избегать вытянутых или L-образных карт. Длина карты не должна превышать ширину более чем в 1,5 раза. Усадочные швы должны быть прямыми и по возможности без ответвлений.

В проходах и проездах усадочные швы должны быть расположены на расстоянии равном ширине стяжки. Дорожки шире 300-360см должны иметь продольный шов в центре. При бетонировании на открытых площадках расстояния между швами не должны превышать 3м во всех направлениях. Общее правило — чем меньше карта, тем меньше вероятность хаотичного растрескивания.

Нарезка усадочных швов осуществляется после завершения финишной обработки поверхности бетона.

Обычно швы нарезаются картами 6х6 м в той же последовательности, в какой укладывался бетон. Швы должны нарезаться на глубину 1/3 толщины стяжки. Это создает в стяжке зону слабины, и бетон при усадке даёт трещину именно в этой зоне, т.е. растрескивается направленно, а не хаотично. При этом края образовавшейся трещины имеют определённую шероховатость, что исключает вертикальные смещения их до тех пор, пока трещина не станет слишком широкой.

При этом края образовавшейся трещины имеют определённую шероховатость, что исключает вертикальные смещения их до тех пор, пока трещина не станет слишком широкой.

Конструкционные швы устраиваются там, где была закончена дневная работа по укладке бетона.

Форма края стяжки для конструкционного шва обычно делается по принципу шип в паз, можно использовать шпалы (рейки), положенные поперек шва. Рейки должны устанавливаться в середине глубины стяжки под правильными углами ко шву. Один конец рейки должен быть смазан битумом, чтобы свободно перемещаться в стяжке.

Конструкционные швы работают как усадочные — они позволяют небольшие горизонтальные подвижки, но не вертикальные. Желательно, чтобы конструкционный шов совпадал с усадочным.

Устройство деформационного шва следует выполнять в строгом соответствии с разработанным проектом. Если возникают какие-либо изменения (например, размер шва или замена материала) конструкцию деформационного шва необходимо согласовать с представителями проектной организации./47628b0c3bb830d.s.siteapi.org/img/891100a7afff4c4a7769133f381b14029059aa15.JPG)

Герметизация швов

При наличии в помещении влажных процессов особое значение приобретает герметичность швов, поскольку отсутствие герметичности приводит к отслаиванию органических покрытий от плиты пола. Особенно активно этот процесс идет при повышенном фоне температур в помещениях.

При производстве работ количество и расположение швов устанавливают, исходя не только из коэффициента температурного расширения материалов, но и учитывая усадку бетона и возможные деформации, которые чаще всего возникают на участках сопряжения пола с фундаментами под оборудование, стенами и колоннами.

Герметизация швов позволяет защитить шов от проникновения воды и агрессивных сред, а также от засорения.

Тип герметика зависит от нагрузок и условий эксплуатации. Например, на многих промышленных и пищевых предприятиях полы должны легко мыться и выдерживать высокую транспортную нагрузку.

Герметики для таких полов должны быть достаточно твердыми, чтобы поддерживать края шва и предотвращать их скалывание, и достаточно пластичными, чтобы выдержать легкое открытие и закрытие шва.

Проблема трещин

Образование в бетоне трещин можно уменьшить, снизив объем воды, используемой для замешивания. Но бетон даже с низким содержанием воды дает усадку, а, кроме того бетон изготовленный с одними наполнителями может дать усадку большую, чем бетон с другими наполнителями.

Ввиду того, что устранить усадку бетона, изготовленного из традиционных цементов, невозможно, то наилучшее решение — дать трещине возможность появится в том месте, где ее появление желательно и, кроме того, в виде прямой линии. Это и есть деформационный шов.

Швы можно сделать в свежеуложенном бетоне специальным резчиком. В сухом бетоне швы пропиливаются. Но даже в стяжках с прорезанными или пропиленными деформационными швами трещины иногда появляются в других местах. Вероятность появления таких трещин можно уменьшить, выполняя следующие действия:

Нарезать швы вовремя

Позвонив или написав нам, Вы всегда сможете получить бесплатные образцы материалов для пробного нанесения и консультации наших специалистов.

Нарезать швы на требуемую глубину

Швы, нарезанные обычными резчиками швов, должны иметь глубину от 1/4 до 1/3 от толщины стяжки. Швы, сделанные специальными резчиками по свежеуложенному бетону, могут иметь меньшую глубину.

Нарезать швы с требуемым интервалом

Обычно интервал нарезки швов выбирают в пределах (24-36) х (толщина стяжки). На 10см стяжке швы режутся на расстоянии от 240см до 360см друг от друга. Для бетона с большей осадкой конуса и усадкой предпочтительнее иметь интервал нарезки ближе к 240см.

Исключать внутренние углы

Трещины с большой вероятностью появятся на внутренних углах. Сетка швов должна быть такой, чтобы исключить образование внутренних углов.

Исключать Т-образное пересечение швов

Т-образное пересечение швов приводит к образованию трещины, проходящей через пересекаемый шов. При планировании сетки швов следует избегать Т-образных пересечений.

Участки, ограниченные швами, должны иметь форму, близкую к квадрату

Если длина участка больше ширины в 1,5 раза, то трещина, вероятнее всего, появится в середине длинной стороны. Схема швов должна быть такой, чтобы исключить образование длинных и узких участков.

Исключать образование треугольных участков с острыми углами

Участки треугольной формы с острыми углами обычно растрескиваются на конце острого угла. Вообще, следует избегать треугольников, однако, если это требуется сделать, то швы должны образовывать равносторонний треугольник.

Иногда трещины образуются в бетоне, не набравшем прочность. Эти усадочные трещины обычно возникают в сухую жаркую и ветреную погоду. Если во время укладки бетона ожидаются именно такие погодные условия, то следует использовать бетон с синтетическими волокнами, а в процессе укладки и затирки бетона смачивать его поверхность водой.

Компенсационные швы в бетонных полах. Какие бывают, нормы

Полы из бетона не напрасно укладывают в любых типах зданий, от жилых до производственных. Прочные и долговечные, они являются прекрасной основой под любое напольное покрытие, верой и правдой служат долгие годы. Однако без подводных камней не обходится даже у самых идеальных материалов. Вот и бетонные полы имеют свойства растрескиваться, если технология их заливки соблюдена не полностью. Такие неприятные явления, если оставить их без внимания, в итоге могут привести к разрушению всей конструкции здания.

Трещины в бетоне – как не допустить?

Трещины в стяжке – настоящая трагедия для строителей. Такой пол уже не является монолитным, его невозможно отремонтировать, легче залить новый, ведь трещины обычно прорезают его на всю глубину. Причина их появления – напряжения, возникающие в твердеющем бетоне. К их возникновению приводит:

- неравномерное высыхание стяжки;

- изменение температурного режима;

- усадка отвердевающего монолита.

Именно поэтому после заливки бетонного пола в нем нарезают компенсационные швы. Это целенаправленно созданные руками человека разрезы, искусственно снимающие напряжения в монолите путем разделения его на отдельные элементы. Важно сделать эту работу вовремя, если пропустить нужный момент, образования первых трещин не избежать и потребуется сложный ремонт бетонного покрытия.

Классификация компенсационных швов

Конструкции сооружений подвержены влияниям внешних условий. На материал, из которого они построены, разрушительно влияют перепады температуры и влажности, во вновь построенном здании идет невидимая глазу, но постоянная усадка отдельных элементов.

- температурные – позволяют материалу расширяться свободно, без создания в нем напряжения и без образования трещин;

- изоляционные – исключают возможность передачи напряжения от несущих стен или колонн стяжке;

- усадочные – снимают напряжение, возникающее в бетонных конструкциях при их неравномерном застывании, уменьшении в размерах.

Технология устройства швов определена строительными нормами. Однако не только строители, но и рядовые домашние умельцы должны иметь представления об основных правилах их нарезки. Даже если вы не собираетесь устраивать бетонную стяжку своими руками, нелишним будет проконтролировать правильность выполнения работ нанятыми строителями.

Правила устройства швов разных видов

Обычно температурные швы устраиваются в наружных конструкциях здания, особенно подверженных влиянию климатических условий. В стяжке пола они нужны, если по условиям эксплуатации он будет подвергаться постоянным изменениям температуры. Основные требования – ширина не менее 6 мм, совпадение оси с осями колонн, швами подстилающего слоя и перекрывающих плит.

В стяжке пола они нужны, если по условиям эксплуатации он будет подвергаться постоянным изменениям температуры. Основные требования – ширина не менее 6 мм, совпадение оси с осями колонн, швами подстилающего слоя и перекрывающих плит.

Изоляционные швы обязательны вдоль всех несущих стен, вокруг фундаментов под тяжелое оборудование, колонн. Средняя ширина – 10 мм, устройство тех, что отделяют стены от наливных полов, производится перед заливкой путем укладки изоляционного материала, остальные – обычно нарезаются.

Глубина усадочных швов определяется толщиной монолитного слоя. Они должны разрезать бетонную плиту не менее, чем на 1 треть. Шаг между ними равен толщине стяжки, умноженной на 24. Обычная практика – нарезка монолита на квадраты со стороной от 3 до 6 м.

Способы выполнения компенсационных швов

Нарезка монолитного бетона

Когда местоположение разрезов точно рассчитано, осталось определиться со способом получения швов. В строительной практике применяют 2 основных метода:

- Закладка досок, реек, пластика, обработанных антиадгезионным составом, в местах запланированных разрезов.

После заливки и застывания бетона они легко удаляются.

После заливки и застывания бетона они легко удаляются. - Нарезка монолитного бетона машиной с абразивным или алмазным кругом. Выполняется спустя 2 суток после обработки поверхности упрочняющей пропиткой.

Если после заливки бетона на его основании устраивают бесшовное полимерное покрытие, температурные и изоляционные разрезы делают и в полимерных наливных полах, так как колебания температуры воздуха и небольшие подвижки здания происходят постоянно. Усадочные компенсационные швы после полного высыхания монолита и остановки усадочных процессов заделывают полимерными шпатлевками, на эту основу наносят покрытие из полиуретана или эпоксидной смолы.

Материалы, применяемые для герметизации швов

Разрезы выполнены, нагрузки в полах распределены равномерно, возникает другая проблема: открытые отверстия следует немедленно изолировать, иначе в них немедленно начинается накапливание влаги и пыли, размножение патогенных микроорганизмов. Все это в конечном итоге проводит к расслаиванию монолита и его разрушению. Для решения проблемы используют различные материалы:

Для решения проблемы используют различные материалы:

- уплотнительные жгуты, имеющие прекрасную эластичность, материал их исполнения – вспененный полиэстер;

- профилированные ленты, иначе называемые гидрошпонки, их изготавливают из полимеров, в стяжку укладывают непосредственно при заливке бетона;

- профили, выполненные из морозостойкой резины и металлических направляющих – алюминиевых или стальных, бывают накладными и скрытыми;

- мастики акриловые, латексные, полимерные – самый популярный способ герметизации деформационных швов, при котором достигается полное обеспыливание и защита от проникновения влаги.

Технология герметизации мастиками

Сразу после нарезки из швов полностью удаляют пыль промышленным пылесосом. Разрезы грунтуют, и только спустя 8 часов после грунтовки, когда поверхность внутри разрезов полностью просохнет, становится возможным внести туда мастику. Для качественной герметизации влажность бетона очень важна. Герметизирующий состав не будет выполнять своих функций, если при его укладке она была выше 4%.

Мастику тщательно смешивают с отвердителем в точных пропорциях, указанных в инструкции. Деформационные швы заполняют полученным составом при помощи рамочного пистолета. Полосу герметика разравнивают узким шпателем, смоченным в мыльном растворе, вровень с напольным покрытием. Мастики, которые используются для герметизации, после окончательного застывания отличаются особой прочностью и эластичностью, они не дают усадки и легко окрашиваются в нужный оттенок.

Остались вопросы? Задайте их нашему эксперту!

Самые интересные вопросы

Деформационные швы в полах, Деформационные швы в бетонных полах

Деформационные швы в полах – это технологические разрезы бетонных полов, сделанные с целью компенсации нагрузок. Все деформационные швы полов, их конструкции и узлы обязательно есть в проекте, а при отсутствии проекта строитель опирается на нормативные источники. При устройстве бетонного пола необходимо выполнить несколько видов швов: изоляционные швы, усадочные швы и технологические швы.

Деформационные швы в бетонных полах

Деформационные швы в бетонных полах могут быть технологическими разрывами бетонирования, когда участок бетонной заливки, уложенный ранее, соединяют с гранью свежего монолитного участка. Технологические швы можно совмещать с деформационными, но для этого нужно разработать карту с площадками и линиями швов и точно выдержать схему заливки. Разрезы, которые будут делить стяжку, выполняются в зависимости от общей площади плиты стяжки и от формы этой плиты в плане. Если стяжка ограничена стеной, то выполняют пристенный шов глубиной на всю высоту стяжки с прокладкой демпферной ленты – изоляционный шов. Подробнее: Демпферная лента. Толщина лент до 1 см, материал – любой эластомер, силикон или вспененный полиэтилен, нарезанные полосами остатки линолеума или изолона и т.д., главное, чтобы ленты были цельными (или стыковались с нахлестом) и выступали за верхнюю плоскость стяжки: обрезать излишки проще чем прорезать стяжку по всему периметру стен.

Делать прорези в стяжке бывает необходимо: в уровнях проемов дверей, в коридорах, лестничных маршей и любых граничащих со стяжкой конструкций. При этом стяжка не обязательно прорезается на всю высоту бетонного слоя. Разрезы в бетоне делают чаще всего болгаркой с алмазным диском. Правил разметки стяжки под устройство дефшвов несколько:

- Фрагментируют площадки более 30 м2 в плане;

- Площадки Г-образной формы делят на квадраты или прямоугольники со сторонами не длинней 600 см.

- Все элементы каркаса или ограждения в помещении, где делают стяжку, отделяют резами под основание. Форма площадок – квадраты (по возможности). Армированные стяжки прорезают по границе армокаркасов.

Середина монолитной стяжки, обустраиваемой под плиты, как правило, привязывается к габариту керамогранитных или бетонных плит и шов выполняется между плитами. Для теплых водяных и электрических полов стяжку разрезают по тепловым контурам нагревательных элементов. Глубину реза рассчитывают исходя из высоты стяжки, а в случаях монтажа трубных нагревателей в полах делают корректировку. Для каждого узла и конструкции применяется особый компенсационный шов. Самый эффективный вид компенсации — это разделение конструкции на отдельно работающие блоки, как в разделах антисейсмического проектирования. Для бетонного пола гаража или подвала разрез плиты на всю глубину не нужен, но в любом случае бетонный массив плиты должен рассекаться не меньше чем на треть высоты, при возможности – на ½.

Для каждого узла и конструкции применяется особый компенсационный шов. Самый эффективный вид компенсации — это разделение конструкции на отдельно работающие блоки, как в разделах антисейсмического проектирования. Для бетонного пола гаража или подвала разрез плиты на всю глубину не нужен, но в любом случае бетонный массив плиты должен рассекаться не меньше чем на треть высоты, при возможности – на ½.

Подробнее о деформационных швах стяжек: Деформационный шов. О герметизации и гидроизоляции деформационных швов: Гидрошпонка, Герметизация швов

Как уже было сказано выше, кроме деформационных швов, в бетонных стяжках обязательны изоляционные швы. Они выполняются на стыках торцов стяжки со стеной, колонной, лестнице, подиумом, фундаментом под оборудование и так далее, то есть по всему контуру бетонных стяжек или плит. Изоляционные швы делают с целью пресечь передачу деформации (температурной, усадочной, сдвига и т.п.) от несущего основания или каркасной системы постройки на бетонную плиту стяжки.

При нарезке швов размеры карт можно подсчитать простым способом: умножить высоту стяжки в сантиметрах на 24, например, при толщине стяжки 60 мм 6*24=144 см – интервал нарезки швов. Нарезать швы по влажному бетону можно уже через полсуток после заливки стяжки, или через 2-3 суток, это зависит от температурно-влажностных условий твердения бетона. Но в любом случае — до того, как бетон схватился полностью, иначе рез будет осыпаться.

Трещины в бетонных стяжках

Трещины образуются при усадке бетона. Усадка – сложный процесс, зависящий от множества факторов: условий твердения, качества ухода за бетоном и защиты его от перепадов температуры и влажности, от водоцементного отношения смеси, вида заполнителя и общего качества материалов и проч. Предусмотреть все невозможно, но минимизировать трещины приходится. Самое простое – это уменьшить количество воды в бетоне, но тогда нужно повысить удобоукладываемость (пластичность) бетона добавками. И даже с минимальным В/Ц бетон все равно даст усадку. Поэтому проблему трещин в полах и стяжках решают другим путем: дают трещинам появиться и раскрыться, а затем заделывают их герметиками. Конечно, трещина должна появится именно там, где запланировано и быть прямой, ровной и проходить по минимальному пути. Такая трещина станет частью усадочного шва. Часто усадочный шов относят к деформационным, что не совсем корректно (усадочный шов жесткий, тогда как деформационные швы условно-подвижные). Если точнее, то усадочные швы наряду с деформационными входят в общую группу компенсационных швов. Но точность классификации и термины не так важны, как правильное выполнение швов в бетонной стяжке.

О нарезке и заполнении швов в бетонной стяжке: Бетонная стяжка пола

Деформационные швы в полусухой стяжке пола

Деформационные или, как их еще называют, усадочные швы в полусухой стяжке пола.

Для того чтобы пол получилася ровный и прочный, а также без трещин и усадок, необходимо строго соблюдать технологический процесс выполнения. Наличие деформационных (усадочных) швов необходимый элемент в технологической карте при монтаже.

Наличие деформационных (усадочных) швов необходимый элемент в технологической карте при монтаже.

Для чего же нужен деформационный шов и как правильно его делать?

Полусухая стяжка в отличие от мокрой практически не имеет усадок, однако в процессе твердения и созревания стяжки возможно незначительное усаживание. В процессе усадки края стяжки начинают приподниматься и она стремится как бы завернуться, в результате чего образуется напряжение, которое приводит к трещинообразованию. Для того, чтобы снять внутренние напряжения плиты, а также чтобы трещина появилась не хаотично, а в том месте, где этого хотим мы и выглядела как прямая линия и делаются деформационные швы.

Нарезка усадочных швов происходит сразу после затирки свежеуложенного раствора. Если с этим затянуть, то возможно образование микротрещин на этапе созревания полусухой стяжки. Нарезка швов происходит при помощи специального оборудования – конька для нарезки швов, либо кельмой для затирки.

Карта нарезки швов выглядит следующим образом: деформационные швы нарезаются по осям колонн и стыкуются с углами швов, идущими по периметру. Там, где колонны отсутствуют, швы нарезаются картами 6*6 метров, т.е. на площади 36 квадратных метров делается один шов. Шов должен быть ровным и не иметь ответвлений. Глубин шва должна составлять 1/3 от толщины стяжки.

Там, где колонны отсутствуют, швы нарезаются картами 6*6 метров, т.е. на площади 36 квадратных метров делается один шов. Шов должен быть ровным и не иметь ответвлений. Глубин шва должна составлять 1/3 от толщины стяжки.

По прошествии 2-3 месяцев с момента монтажа стяжки, швы можно заделать полиуретановым герметиком . Герметизация шва позволяет защитить его от проникновения воды и попадания мусора. Герметик позволяет полусухой стяжке свободно двигаться в горизонтальном и вертикальном направлении. Если стяжка подвергается усиленным механическим нагрузкам, то в усадочный шов возможно поместить металлические уголки

Деформационный шов: фото, виды, применение

При строительстве и проектировке сооружений различного назначения используется деформационный шов, который необходим для укрепления всего строения. Задачей шва является безопаность строения от сейсмических, осадочных и механических воздействий. Данная процедура служит дополнительным укреплением дома, защищает от разрушения, усадки и возможных сдвигов и искривлений на почве.

Определение деформационного шва и его виды

Деформационный шов – разрез на строении, который снижают нагрузку на части сооружения, чем повышает устойчивость здания и уровень его сопротивления к нагрузкам.

Такой этап строительства имеет смысл применять при проектировании помещений большой протяженности, размещении строения в местах слабого грунта, активно действующих сейсмических явлений. Шов делается и в местностях с большим уровнем осадков.

Исходя из назначения, деформационные швы разделяются на:

- температурные;

- усадочные;

- осадочные;

- сейсмические.

В некоторых строениях, из-за особенностей их расположения применяются комбинации методов, служащие для защиты сразу от нескольких причин деформации. Это может быть вызвано, когда местность на которой возводиться строительство имеет почву, склонную к проседанию. Также рекомендуется делать несколько видов швов при возведении протяженных высоких домов, с множеством различных конструкций и элементов.

Температурные швы

Эти методы строительства служат защитой от перемены и колебаний температуры. Даже в городах, расположенных в зонах с умеренным климатом при переходе от высокой летней температуры до низкой зимней, на домах часто возникают трещины различных размеров и глубины. Впоследствии они приводят к деформации не только коробки сооружения, но и основания. Во избежание этих проблем, здание делится швами, на расстоянии которое определяется исходя из материала из которого возведено сооружение. Также во внимание принимается максимальная низкая температура, характерная для этой местности.

Такие швы применяются только на стенной поверхности, поскольку фундамент из-за расположения в земле, менее подвержен температурным перепадам.

Усадочные швы

Применяются реже других, в основном при создании монолитно-бетонного каркаса. Дело в том, что бетон при затвердевании часто покрывается трещинами, которые впоследствии разрастаются и создают полости. При наличии большого количества трещин фундамента, конструкция здания может не выдержать и рухнуть.

При наличии большого количества трещин фундамента, конструкция здания может не выдержать и рухнуть.

Шов применяется только до момента полного затвердевания фундамента. Смысл его применения в том, что он разрастается до того момента пока весь бетон не станет твердым. Таким образом, бетонный фундамент полностью усаживается, не покрываясь при этом трещинами.

После окончательного высыхания бетона, разрез нужно полностью зачеканить.

Чтобы шов получился полностью герметичным и не пропускал влагу, применяют особые герметики и гидрошпонки.

Осадочные деформационные швы

Такие конструкции применяются при строительстве и проектировании сооружений разной этажности. Так, например, при строительстве дома, в котором с одной стороны будет два этажа, а с другой три. В таком случае, та часть постройки где три этажа, оказывает на почву гораздо большее давление, чем та где всего два. Из-за неравномерного давления, почва может проседать, тем самым вызывая сильное давление на фундамент и стены.

От смены давления, различные поверхности сооружения покрываются сетью трещин и впоследствии подвергаются разрушению. Для того чтобы предотвратить деформацию элементов конструкции, строители применяют осадочный деформационный шов.

Укрепление разделяет не только стены, но и фундамент, тем самым защищая дом от разрушения. Имеет вертикальную форму и располагается от крыши до основания сооружения. Создает фиксацию авсех частей сооружения, защищает дом от разрушений, деформаций разной степени тяжести.

По завершении работ, необходимо герметизировать само углубление и его края для полной защиты строения от влаги и пыли. Для этого применяются обычные герметики, которые можно найти в строительных магазинах. Работа с материалами осуществляется по общим правилам и рекомендациям. Важным условием обустройства шва является его полная заполненность материалом так, чтобы внутри не осталось пустот.

На поверхности стен они изготавливаются из шпунта, с толщиной примерно половину кирпича, в нижней части шов делается без шунта.

Для того чтобы внутрь здания не попадала влага, на внешней части подвала оборудуется глиняный замок. Таким образом, шов не только защищает от разрушения строения, но и оказывается дополнительным герметиком. Дом защищается от грунтовых вод.

Такой вид швов обязательно обустраивается в местах соприкосновения различных участков здания, в таких случаях:

- если части строения размещаются на почве различной сыпучести;

- в том случае, когда к существующему строению пристраиваются другие, даже если они изготовлены из идентичных материалов;

- при существенной разнице в высоте отдельных частей строения, которая превышает 10 метров;

- в любых других случаях, когда есть основания ожидать неравномерной просадки фундамента.

Сейсмические швы

Такие конструкции еще называют антисейсмическими. Создавать такого рода укрепления нужно в районах с повышенной сейсмической природой – наличие землетрясений, цунами, оползней, извержений вулканов. Чтобы здание не постарадало от непогоды, принято строить такие укрепления. Конструкция призвана защитить дом от разрушений во время земельных толчков.

Сейсмические швы проектируются по собственной схеме. Смысл проектировки – создание внутри здания отдельных не сообщающихся сосудов, которые по периметру будут разделены деформационными швами. Часто внутри здания деформационные швы располагаются в форме куба с равными гранями. Грани куба уплотняются при помощи двойной кирпичной кладки. Конструкция рассчитана на то, что в момент сейсмической активности, швы удержат конструкцию не дав обрушиться стенам.

Применение различных видов швов при строительстве

При колебаниях температур, конструкции, изготовленные из железобетона подвержены деформации – могут менять свою форму, размеры и плотность. При усадке бетона, конструкция со временем укорачивается и проседает. Поскольку проседание происходит неравномерно, то при снижении высоты одной части конструкции, другие начинают смещаться, тем самым разрушая друг друга или образовывают трещины и углубления.

В наше время каждая железобетонная конструкция является целостной неделимой системой, которая сильно подвержена к изменениям в окружающей среде. Так, например, при осадке грунта, резких колебаниях температуры, осадочных деформациях между частями конструкции возникает обоюдное дополнительное давление. Постоянные смены давления приводят к образованию на поверхности конструкции различных деффектов – надколов, трещин, вмятин. Для избежания образования дефектов здания, сторителями применяются несколько видов разрезов, которые призваны упрочнить здание и защитить его от различных разрушающих факторов.

С целью уменьшить давление между элементами в многоэтажных или протяженных зданиях необходимо применять осадочные и температурно-усадочные виды швов.

Для того чтобы определить необходимое расстояние между швами на поверхности сооружения, во внимание принимаются уровенбь гиюкости материала колонн и соединений. Единственным случаем, когда нет необходимости устанавливать температурные швы – наличие катучих опор.

Также расстояние между швами часто зависит от разницы между наибольшей и наименьшей температурой окружающей среды. Чем ниже температура, тем дальше друг от друга должны располагаться углубления. Температурно-усадочные швы пронизывают строение от кровли до основания фундамента. В то время как осадочные изолируют разные части здания.

Усадочный шов иногда образовывается путем установки нескольких пар колонн.

Температурно-усадочный шов обычно образуется путем устройства парных колонн на общем фундаменте. Осадочные швы тоже проектируются путем установки нескольких пар опор, которые находятся напротив друг друга. В этом случае, каждая из опорных колонн должна быть оборудована собственным фундаментом и крепежом.

Конструкция каждого шва призвана быть четко структурированной, надежно фиксировать элементы строения, быть надежно герметизированной от сточных вод. Шов должен быть устойчив к перепадам температур, наличию осадков, противостоять деформации от износа, ударов, механических воздействий.

Швы обязательно делаются в случае нервностей грунта, неодинкаовой высоте стен.

Деформационные швы утепляются при помощи минеральной ваты или пенополиэтилена. Это вызвано необходимостью защиты помещения от холодных температур, проникновения грязи с улицы, и обеспечивается дополнительная звукоизоляция. Используются и другие виды утеплителей. Изнутри помещения, каждый шов герметизируются эластичными материалами, а со стороны улицы – герметиками способными защитить от атмосферных осадков или нащельниками. Облицовочный материал не перекрывают деформационный шов. При внутренней отделке помещения шов прикрываетя декорирующими элементами по усмотрению строителя.

Деформационные швы 40 фото:

Температурные швы в бетонных конструкциях: назначение и виды

Любые строительные конструкции, независимо от того из какого материала они изготовлены (кирпич, монолитный железобетон или строительные панели) при изменении температуры меняют свои геометрические размеры. При понижении температуры они сжимаются, а при повышении, естественно, расширяются. Это может привести к появлению трещин и значительно снизить прочность и долговечность как отдельных элементов (например, цементно-песчаных стяжек, отмосток фундаментов и так далее), так и всего здания в целом. Для предотвращения этих негативных явлений и служит температурный шов, который необходимо обустраивать в соответствующих местах (согласно нормативным строительным документам).

Вертикальные температурно-усадочные швы зданий

В зданиях большой протяженности, а также строениях с разным количеством этажей в отдельных секциях СНиП-ом предусмотрено обязательное обустройство вертикальных деформационных зазоров:

- Температурных – для предотвращения образования трещин из-за изменения геометрических размеров конструктивных элементов здания вследствие перепадов температур (среднесуточных и среднегодовых) и усадки бетона. Такие швы доводят до уровня фундамента.

- Осадочных швов, препятствующих образованию трещин, которые могут образовываться из-за неравномерной осадки фундамента, вызванной неодинаковыми нагрузками на его отдельные части. Эти швы полностью разделяют строение на отдельные секции, включая фундамент.

Конструкции обоих видов швов одинаковы. Для обустройства зазора возводят две спаренные поперечные стены, которые заполняют теплоизолирующим материалом, а затем гидроизолируют (для предотвращения попадания атмосферных осадков). Ширина шва должна строго соответствовать проекту здания (но быть не менее 20 мм).

Шаг температурно-усадочных швов для бескаркасных крупнопанельных зданий нормируется СНиП-ом и зависит от материалов, примененных при изготовлении панелей (класса прочности бетона на сжатие, марки раствора и диаметра продольной несущей арматуры), расстояния между поперечными стенами и годового перепада среднесуточных температур для конкретного региона. Например, для Петрозаводска (годовой перепад температур составляет 60°С) температурные зазоры необходимо располагать на расстоянии 75÷125 м.

В монолитных конструкциях и зданиях, построенных сборно-монолитным методом, шаг поперечных температурно-усадочных швов (согласно СНиП) варьируется в пределах от 40 до 80 м (в зависимости от конструкционных особенностей здания). Обустройство таких швов не только повышает надежность строительной конструкции, но и позволяет поэтапно отливать отдельные секции здания.

На заметку! При индивидуальном строительстве обустройство таких зазоров применяют крайне редко, так как длина стены частного дома обычно не превышает 40 м.

В кирпичных домах швы обустраивают аналогично панельным или монолитным постройкам.

Температурные швы перекрытий

В железобетонных конструкциях зданий размеры перекрытий, как и размеры остальных элементов, могут меняться в зависимости от температурных перепадов. Поэтому при их монтаже необходимо обустройство компенсационных швов.

Материалы для их изготовления, размеры, места и технология укладки заранее указывают в проектной документации на строительство здания.

Иногда такие швы конструктивно делают скользящими. Для обеспечения скольжения в тех местах, где плита перекрытия опирается на несущие конструкции, под нее укладывают два слоя оцинкованного кровельного железа.

Температурно-компенсационные швы в бетонных полах и цементно-песчаных стяжках

При заливке цементно-песчаной стяжки или обустройстве бетонного пола необходимо изолировать все строительные конструкции (стены, колонны, дверные проемы и так далее) от соприкосновения с заливаемым раствором по всей толщине. Этот зазор выполняет одновременно три функции:

- На этапе заливки и схватывания раствора работает как усадочный шов. Тяжелый мокрый раствор сжимает его, при постепенном высыхании бетонной смеси размеры залитого полотна уменьшаются, а материал заполнения зазора расширяется и компенсирует усадку смеси.

- Он препятствует передаче нагрузок от строительных конструкций бетонному покрытию и наоборот. Стяжка не давит на стены. Конструктивная прочность здания не изменяется. Сами конструкции не передают нагрузки на стяжку, и она не растрескается в процессе эксплуатации.

- При перепаде температур (а они обязательно происходят даже в отапливаемых помещениях) этот шов компенсирует изменения объема бетонной массы, что препятствует ее растрескиванию и увеличивает срок эксплуатации.

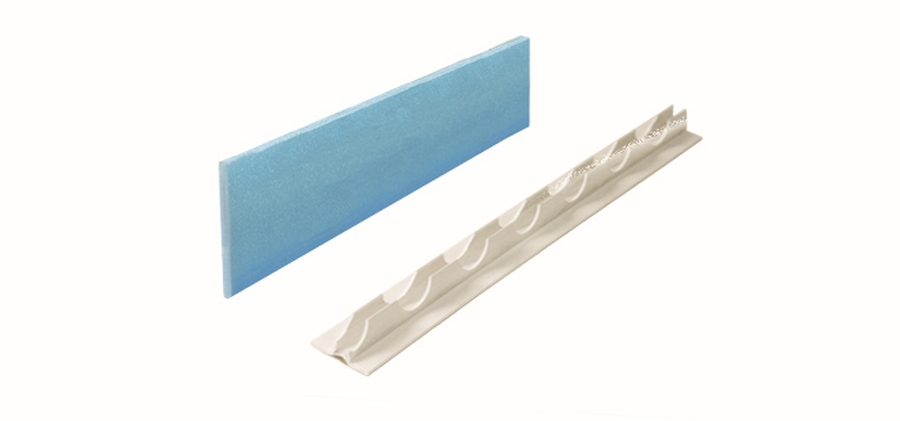

Для обустройства таких зазоров обычно используют специальную демпферную ленту, ширина которой несколько больше, чем высота стяжки. После отвердевания раствора ее излишки обрезают строительным ножом. Когда обустраивают в бетонных полах усадочные швы (в случае, если финишное напольное покрытие не предусмотрено), полипропиленовую ленту частично удаляют и производят гидроизоляцию паза при помощи специальных герметиков.

В помещениях значительной площади (либо когда длина одной из стен превышает 6 м) согласно СНиП необходимо производить нарезку продольных и поперечных температурно-усадочных швов глубиной ⅓ от толщины заливки. Температурный шов в бетоне производят с помощью специального оборудования (бензинового или электрического швонарезчика с алмазными дисками). Шаг таких швов не должен быть более 6 м.

Внимание! При заливке раствором элементов теплого пола усадочные швы обустраивают на всю глубину стяжки.

Температурные швы в отмостках фундаментов и бетонных дорожках

Отмостки фундаментов, предназначенные для защиты основания дома от вредоносного влияния атмосферных осадков, также подвержены разрушениям вследствие значительных перепад температур в течение года. Чтобы этого избежать обустраивают швы, компенсирующие расширение и сжатие бетона. Такие зазоры изготавливают на этапе строительства опалубки отмостки. В опалубке по всему периметру крепят поперечные доски (толщиной 20 мм) с шагом 1,5÷2,5 м. Когда раствор немного схватится, доски извлекают, а после окончательного высыхания отмостки пазы заполняют демпфирующим материалом и гидроизолируют.

Все вышеперечисленное относится и к обустройству бетонных дорожек на улице или парковочных мест возле собственного дома. Однако шаг деформационных зазоров можно увеличить до 3÷5 м.

Материалы для обустройства швов

К материалам, предназначенным для обустройства швов (независимо от вида и размеров), предъявляют одинаковые требования. Они должны быть упругими, эластичными, легко сжимаемыми и быстро восстанавливающими форму после сжатия.

Демпферная лента

Она предназначена для предотвращения растрескивания стяжки в процессе ее высыхания и компенсации нагрузок от строительных конструкций (стен, колонн и так далее). Широкий выбор размеров (толщиной: 3÷35 мм; шириной: 27÷250 мм) этого материала позволяет обустроить практически любые стяжки и бетонные полы.

Уплотнительный шнур

Популярным и удобным в применении материалом для заполнения деформационных зазоров является шнур из вспененного полиэтилена. На строительном рынке представлены его две разновидности:

- сплошной уплотнительный шнур Ø=6÷80 мм,

- в виде трубки Ø=30÷120 мм.

Диаметр шнура должен превышать ширину шва на ¼÷½. Шнур устанавливают в паз в сжатом состоянии и заполняют ⅔÷¾ свободного объема. Например, для заделки пазов шириной 4 мм, нарезанных в стяжке, подойдет шнур Ø=6 мм.

Герметики и мастики

Для заделки швов применяют различные герметики:

- полиуретановые;

- акриловые;

- силиконовые.

Они бывают как однокомпонентные (готовые к применению), так и двухкомпонентные (их готовят путем смешивания двух составных частей непосредственно перед применением). Если шов небольшой ширины, то достаточно заполнить его герметиком; если ширина зазора значительная, то этот материал наносят поверх уложенного шнура из вспененного полиэтилена (либо другого демпфирующего материала).

Разнообразные мастики (битумные, битумно-полимерные, составы на основе сырой резины или эпоксидные с добавками для придания эластичности) используют в основном для герметизации наружных деформационных зазоров. Их наносят поверх уложенного в паз демпфирующего материала.

Специальные профили

В современном строительстве температурные швы в бетоне с успехом заделывают, применяя специальные компенсационные профили. Эти изделия имеют самые различные конфигурации (в зависимости от области применения и ширины шва). Для их изготовления применяют металл, пластик, резину или комбинируют несколько материалов в одном устройстве. Некоторые модели данной категории необходимо устанавливать уже в процессе заливки раствора. Другие же можно устанавливать в паз уже после окончательного затвердевания основания. Производители (как иностранные, так и отечественные) разработали широкий модельный ряд таких приспособлений, как для наружного применения, так и для установки внутри помещений. Высокая цена профилей компенсируется тем, что такой метод заделки зазоров не требует их последующей гидроизоляции.

В заключении

Правильное обустройство температурных, компенсационных, деформационных и осадочных швов значительно повышает прочность и долговечность любого здания; парковочных мест или садовых дорожек с бетонным покрытием. При использовании высококачественных материалов для их изготовления они прослужат без ремонта долгие годы.

Устройство деформационных швов Пеноплэкс в зданиях

Многоэтажные и многосекционные здания, обладающие значительным весом и протяженностью, в течение срока эксплуатации могут подвергаться различным деформациям, которые возникают под воздействием ряда факторов: колебаний температуры воздуха, неравномерной осадки грунта или сейсмической активности (что особенно актуально для Кавказа, Крыма, южной части Сибири и Дальнего Востока России).

В результате деформаций снижается несущая способность здания и могут появиться трещины в стенах и других конструкциях. Для уменьшения нагрузок на элементы конструкций в местах возможных деформаций в современном монолитном домостроении активно применяется система деформационных швов.

Деформационные швы представляют собой своего рода разрез в конструкции здания, разделяющий сооружение на отдельные блоки и тем самым придающий ему некоторую степень упругости. В зависимости от специфики архитектурно-технического решения здания, природно-климатических условий и инженерно-геологических возможностей строительства объектов при работе с наружными стенами и остальными конструкциями здания выделяют деформационные швы следующих видов:

- температурные;

- усадочные;

- осадочные;

- антисейсмические.

Температурные швы делят здание на отсеки от уровня земли до кровли включительно, не затрагивая фундамента, который, находясь ниже уровня земли, испытывает температурные колебания в меньшей степени и, следовательно, не подвергается существенным деформациям. Расстояние между температурными швами определяется в зависимости от материала стен и расчетной зимней температуры региона строительства.

Усадочные швы делают в стенах, возводимых из монолитного бетона различного типа. Монолитные стены при затвердевании бетона уменьшаются в объеме. Усадочные швы препятствуют возникновению трещин, снижающих несущую способность стен. В процессе достижения необходимой прочности монолитных стен ширина усадочных швов увеличивается, а после завершения усадки стен швы тщательно заделывают.

Неравномерная деформация грунта может привести к появлению трещин в стенах и других конструкциях здания. Другой причиной неравномерной осадки грунтов основания сооружения могут быть различия в его составе и структуре в пределах площади застройки здания. Во избежание появления опасных деформаций в зданиях формируют осадочные швы. Эти швы, в отличие от температурных, разрезают здания по всей их высоте, включая фундаменты.

Антисейсмические швы применяются в зданиях, строящихся в районах, которые подвержены землетрясениям. Они разрезают здание на отсеки, конструктивно представляющие собой самостоятельные устойчивые «объемы». По линиям антисейсмических швов располагают двойные стены или двойные ряды несущих стоек, входящих в систему несущего остова соответствующего отсека.

Применение ПЕНОПЛЭКС® в системах деформационных швов

С целью герметизации деформационные швы заполняются упругим изоляционным материалом. Идеальным заполнителем для систем деформационных швов является теплоизоляция ПЕНОПЛЭКС®, поскольку она обладает следующими техническими характеристиками:

- Высокая прочность на сжатие (не менее 0,20 Мпа). Прочность на сжатие у ПЕНОПЛЭКС® – не менее 20 тонн на кв. м, материал не крошится и не осыпается как в процессе монтажа, так и в течение всего срока службы.

- Низкое водопоглощение. За счет замкнутой ячеистой структуры теплоизоляция ПЕНОПЛЭКС® обладает практически нулевым водопоглощением.

- Биостойкость. Теплоизоляция ПЕНОПЛЭКС® обладает абсолютной биостойкостью и не подвержена биоразложению. По результатам тестирования образцов стройматериалов на биостойкость в присутствии влаги доказано, что ПЕНОПЛЭКС®, за счет минимального водопоглощения, не является матрицей для размножения разного вида микроорганизмов.

- Неизменно низкий коэффициент теплопроводности (λ (лямбда) = 0,034 Вт/м-К), что обеспечивает стабильные теплотехнические свойства, независимо от условий эксплуатации.

- Долговечность материала – более 50 лет. Еще в 2001 году компания «ПЕНОПЛЭКС» провела испытание теплоизоляционных плит в Научно-исследовательском институте строительной физики г. Москвы на предмет определения долговечности материала при реальных условиях эксплуатации. Результаты испытаний показали, что материал сохраняет свои свойства в течение как минимум 50 лет (НИИСФ, г. Москва, протокол испытаний № 132-1 от 29 октября 2001 года).

Принципиальные схемы устройства деформационных швов

Основные преимущества ПЕНОПЛЭКС® в системах деформационных швов:

- применение ПЕНОПЛЭКС® в деформационных и температурных швах позволяет конструкции выдерживать высокие нагрузки и значительные температурные колебания;

- ПЕНОПЛЭКС® способен компенсировать напряжения сопрягаемых элементов усадочных швов с большой амплитудой колебания;

- благодаря тому, что теплоизоляция ПЕНОПЛЭКС® обладает нулевым водопоглощением, влага не скапливается в толще утеплителя, не расширяется в объеме под воздействием сезонных и суточных температурных колебаний и не разрушает структуру материала на протяжении всего срока службы;

- широкая продуктовая линейка теплоизоляции ПЕНОПЛЭКС® дает возможность подобрать материал, отвечающий проектным, климатическим и сейсмическим условиям.

Система деформационных швов с ПЕНОПЛЭКС® в качестве наполнителя активно применяется в современном монолитном домостроении. Например, с использованием данной технологии были возведены элитные жилые комплексы в Санкт-Петербурге: «Три ветра» и «Смольный проспект». Новые кварталы кардинально различаются своим внешним видом и месторасположением: «Три ветра» со зданиями в стиле «модерн» располагается на небольшом мысе в акватории Финского залива, а величественный классический «Смольный проспект» – в историческом центре Северной столицы. Объединяют их высокие стандарты строительства и активное применение современных материалов и технологий.

C применением системы деформационных швов также возводились знаковые объекты в Москве, среди которых проект комплексной реконструкции и приспособления под современное использование Центрального стадиона «Динамо» и прилегающей к нему территории – «ВТБ Арена парк», а также гостиничный комплекс на Софийской набережной, прямо напротив Кремля – «Царев сад».

ЦНИИСК им. В.А.Кучеренко совместно с Техническим отделом ООО «ПЕНОПЛЭКС СПб» были разработаны «Рекомендации по применению плит ПЕНОПЛЭКС® в качестве эффективного заполнителя систем деформационных швов конструкций фундаментов и стен зданий и сооружений». Рекомендации разработаны в соответствии с требованиями актуальных СП: СП 20.13330.2011 «Нагрузки и воздействия», СП 15.13330.2012 «Каменные и армокаменные конструкции», СП 22.13330.2011 «Основания зданий и сооружений». Разработанный документ является готовым справочником в области проектирования деформационных швов различного типа и может представлять большой интерес для представителей строительных и проектных организаций.

Основные элементы конструкции деформационного шва

Lockform Machine

Припуск для станка с замком обычно составляет 25 мм для маленького и 35 мм для большого. Также есть небольшой край размером от 6 до 10 мм, который вставляется в больший конец. Некоторые машины с возрастом могут отклоняться от рекомендованного производителем допуска, поэтому может применяться метод проб и ошибок. При использовании этих машин необходимо осторожно обращаться с острыми кромками. Нужны перчатки.

Тип поперечного сечения

- Отбортовка: тип Mez и обычный уголок (железо)

- Муфты скольжения обычно размером 25-50 мм

- Шипы S и C

- Ручные швы

- Гибкие соединения; здесь может произойти улучшение, как у вентилятора, подключенного к воздуховоду.

- Кромка для уголка, кромка для ленточной стали

Рисунок 2 — Уголок и ленточная стальная кромка

Рисунок 3 — Формирование шва «ласточкин хвост»

Рисунок 4 — Постоянный шов

Некоторые соединения могут относиться к обеим категориям соединений, т. Е. Поперечным и продольным.

Рисунок 5 — Этапы изготовления ручного шва

Рисунок 6 — Этапы создания правительственного зажима

Рисунок 7 — Изготовление двойного шва

Рисунок 8 — Этапы изготовления нижнего двойного шва

Продольные соединения / швы

Самое главное в стыке — он не протекает.Какой бы стык ни использовался, его, возможно, придется герметизировать прокладкой или герметиком, например мастикой, или даже припаять. Также очень важны прочность и долговечность. Поэтому рекомендуется ознакомиться со спецификациями работы. Ученик должен иметь некоторое представление о руководстве DW / 144 и иметь копию в своем распоряжении по только что указанным причинам.

Рисунок 16 — Стандартные швы, используемые при работе с листовым металлом

Рисунок 17 — Этапы формирования рифленого шва

Рисунок 18 — Этапы формирования Питтсбургского пласта

Замок Питтсбурга также известен как замковая форма, а рифленый стык / шов — как двусторонний стыковой шов.

Эти два шва являются наиболее популярными из вышеперечисленных швов. Следующие страницы содержат более подробную информацию о наиболее часто используемых соединениях в воздуховодах.

Для воздуховодов наиболее распространенным соединением является замковая форма. Допуск на это варьируется в зависимости от машины — обычно 35 мм и 25 мм. Форма замка представляет собой продольный шов, как и соединение с пазами. Форма замка или замок Питтсбурга всегда располагается на углу. Швы с пазами редко используются в металле толщиной более 20 мм.

Рисунок 19 — Соединение Lockform

Постоянный шов

Стоячие швы используются в воздуховодах больших площадей и на металлических листах для соединения и придания жесткости металлу. Это соединение устраняет необходимость в армировании уголком.

Швы бывают разных размеров и закрепляются заклепками или болтами через определенные промежутки времени.

Шов ласточкин хвост

Шов типа «ласточкин хвост» используется для соединения круглой трубы с квадратным или прямоугольным воздуховодом.Конструктивно он состоит из ряда выступов, врезанных в конец трубы, при этом все остальные выступы загнуты под углом 90 °. Обычный размер этих разрезов — около 3/8 дюйма в ширину и 3/8 дюйма в глубину. Размер этих выступов зависит от размера трубы.

При монтаже воздуховодов поперечные швы имеют следующий вид:

- Муфты скольжения (сплошные или заклепочные).

- Фланцы стальные угловые (на болтах) и фланцы mez.

- шипов S&C (широко известных как шипы S & Drive) и там, где требуется дополнительная прочность.

- Постоянные S-образные шипы (используются с ведущими шипами) и там, где требуется дополнительная прочность.

- Зажим для правительства / вырезки (не так широко используется в этой стране, но очень популярен в США).

Тип используемого соединителя зависит от размера воздуховода, требуемой прочности и типа применения. Наиболее популярными типами, используемыми в этой стране, являются пункты 1, 2 и 3, указанные выше, но многое зависит от спецификации конкретного контракта.

Муфты скольжения

Обычный допуск для скользящих швов составляет 25 мм, 38 мм или 50 мм.

Муфты скольжения — популярный способ соединения квадратных или цилиндрических воздуховодов. В цилиндрических воздуховодах конец трубы обычно обжимается на расстоянии от 1,5 до 2 дюймов от конца. Затем он обжимается (сокращается), чтобы сесть в конец следующей секции воздуховода. Другой способ сделать это — сделать один конец трубы или воздуховода меньшим по диаметру, чем другой конец.В квадратных или прямоугольных воздуховодах конец воздуховода имеет выемки по углам, чтобы он мог проскользнуть в конец следующей секции воздуховода. Затем он запечатывается и приклепывается. Скользящие соединения обычно используются для квадратных или прямоугольных воздуховодов небольшого размера.

Шипы «C»

Шип «C» (или ведущий шип, как его еще называют). Эта планка обычно используется вместе с S-образной планкой для соединения поперечных швов на воздуховодах. Обычно он используется на короткой стороне воздуховода.

Рисунок 23 — Шип «C»

S-образные шипы

S-образные планки используются вместе с C-образными или ведущими планками на поперечных швах воздуховодов.У вас могут быть простые S-образные шипы, S-образные шипы с кромкой или стоячие S-образные шипы, где требуется дополнительная прочность.

Рисунок 24 — S-образные шипы

Упругое соединение

Штампованный шарнир также известен как шарнирный шов. Стеклянное или зачеканное соединение используется как простое средство прикрепления дна к изделию цилиндрической или конической формы, а также может использоваться для скрепления сегментов вместе при загибе назад лобстера. Припуск на это соединение может очень незначительно от мастера к мастеру.

W = 6 мм

X = 6 мм — 0,5 мм = 5,5 мм

Y = 6 мм + 0,5 мм = 6,5 мм

Итого: 3 Вт или 18 мм

(12 мм + 6 мм)

Припуск на упрочненное соединение

Общий метод заключается в том, чтобы оставить одну кромку на одной стороне рисунка (это будет размер прошитого шва), а на другой части рисунка оставить двойной край (это будет вдвое больше размера прошитого шва. ). При выполнении стыка с остеклением необходимо учитывать толщину материала, чтобы обеспечить надлежащую отделку стыка.

Сокращения, используемые в Ductwork

AF = Воздушный поток

VCD = Демпфер регулятора громкости

CFM = Кубических футов в минуту

F.P.M. = Подача в минуту

TA = выше

FD = Противопожарный клапан

HVAC = Отопление, вентиляция и кондиционирование

AHU = установка кондиционирования воздуха

DIA = диаметр

Я.D. = внутренний диаметр

DW / 144

Ductwork / 144 название, данное проектным спецификациям, утвержденным Ассоциацией по отоплению и вентиляции. В нем указаны радиусы изгиба, расстояния между заклепками, перекрестные проверки на воздуховодах и требуемый размер фланца mez. Его идея состоит в том, чтобы повысить качество и установить стандарты, ниже которых не должен опускаться ни один подрядчик.

Амортизаторы

Следует знать три типа:

- Противопожарный клапан, который закрывается при слишком высоком повышении температуры.Причиной такой высокой температуры может быть пожар. Идея состоит в том, чтобы предотвратить подпитку огня воздухом (кислородом);

- Заслонка регулировки объема, которая может быть частично или полностью закрыта механическими средствами для уменьшения или остановки потока воздуха;

- Дымовая заслонка, ограничивающая скорость дыма.

Шум

Для снижения шума в системах воздуховодов можно использовать гибкое соединение при подключении вентиляторов к воздуховоду. Также могут быть установлены перегородки, снижающие шум.Внутренняя часть воздуховода также может быть изолирована, что способствует изоляции, а также снижению шума. Резких изгибов в системе быть не должно. Если они уже установлены, их поворотные лопатки должны быть установлены для уменьшения шума.

Следующие страницы относятся к стандартам DW / 144, касающимся демпферов, а также содержат примеры чертежей компонентов и сокращений.

Общий

Балансировочные заслонки и регулирующие заслонки — это элементы, вставленные в систему распределения воздуха, или элементы системы распределения воздуха.Балансировочные заслонки позволяют изменять сопротивление воздуха системы и, следовательно, изменять скорость воздушного потока. Регулирующие заслонки регулируют скорость воздушного потока и, кроме того, обеспечивают низкую герметичность воздушного потока.

Разработчик должен указать расположение заслонок и выбрать тип заслонки, как определено в разделе «Типы заслонок управления воздушным потоком» ниже, в соответствии с расходом воздуха, давлением и акустическими характеристиками.

Балансировочный демпфер

Для достижения необходимого распределения воздуха в системе воздуховодов на входах и / или выходах.Для этого заслонки заслонки устанавливаются и фиксируются вручную в любом требуемом положении от полностью открытого до полностью закрытого.

Регулирующая заслонка

Для динамического управления потоком воздуха в системе воздуховодов. В этой функции заслонка всегда будет приводиться в действие силовым приводом и может потребоваться переключение между полностью открытым и полностью закрытым, а также возможность занять любое положение между этими крайними значениями. В полностью открытом положении заслонка должна иметь минимальный перепад давления.В полностью закрытом положении это не обязательно приведет к полному отключению.

Типы заслонок управления воздушным потоком

Заслонки воздушного потока различных типов доступны для следующих конкретных целей.

Одностворчатые демпферы (одинарная или двойная кожа)

Однолопастные заслонки должны состоять из одной поворотной лопасти, заключенной в кожух или секцию воздуховода. Лезвие должно регулироваться на номинальный угол 90 ° с помощью квадранта или аналогичного рабочего механизма.Если требуется автоматическое управление заслонкой, шпиндель должен быть выдвинут, чтобы можно было установить привод с приводом.

Одностворчатые заслонки (одностенные секции) должны иметь максимальную ширину воздуховода 300 мм и максимальную высоту воздуховода 300 мм для прямоугольных воздуховодов; а для воздуховодов круглого сечения — максимальный диаметр 315 мм.

Однолопастные заслонки (двустенные секции) подходят для использования в прямоугольных воздуховодах и должны иметь максимальную ширину воздуховода 1250 мм и максимальную высоту 300 мм.

Многолопастные демпферы (одинарные или двойные) Параллельные или противоположные лопасти

Многолопастные демпферы должны состоять из нескольких поворотных лопастей, содержащихся в кожухе. Лопасти должны регулироваться на номинальный угол 90 ° одновременно с помощью взаимосвязанных рычагов или шестерен, подключенных к квадранту или аналогичному рабочему механизму. Если требуется автоматическое управление заслонкой, необходимо удлинить шпиндель, чтобы можно было установить привод с приводом.

Нет ограничений по размеру воздуховода, в котором могут использоваться многолопастные заслонки или заслонки в сборе. Если для лопастей длиной более 1250 мм требуются демпферы, лопасти должны быть соответствующим образом усилены или поддержаны. Ширина отдельной заслонки клапана не должна превышать 200 мм.

Ирисовые заслонки

Ирисные заслонки должны состоять из ряда радиально соединенных между собой лопастей, которые открываются или закрываются внутри корпуса с патрубками для соединения с воздуховодами. Лопасти должны одновременно регулироваться квадрантом или аналогичным приводным механизмом.

Диафрагменные заслонки следует устанавливать в соответствии с инструкциями производителя по эксплуатации и установке, если изделие имеет однонаправленный поток воздуха.

Демпферы Iris доступны только для круглых воздуховодов диаметром до 800 мм (следует отметить, что кожух демпфера примерно в два раза больше диаметра воздуховода).

Амортизаторы обратного хода

Однонаправленный прямоугольный (одинарный или многолопастной), управляемый давлением воздуха, с переходниками, если они установлены на круглые или овальные воздуховоды.

Демпферы Hit and Miss

Две параллельные смежные пластины, каждая из которых имеет несколько отверстий, скользящих друг относительно друга. Отверстия предназначены для обеспечения 50% расхода воздуха при их полном совпадении. Используется для простых операций с самой длинной стороной до 400 мм.

Амортизаторы затворной и противовзрывной заслонки

Заслонка, используемая в качестве запорного устройства, обычно для использования в воздуховодах круглого сечения с внешним скользящим корпусом, позволяющим полностью вставить или полностью выдвинуть лопасть для максимального воздушного потока.

Обычно доступны в литых / штампованных форматах диаметром до 355 мм и обычно используются в промышленных выхлопных системах.

Строительство

Материалы

Амортизаторы должны быть изготовлены из стали, нержавеющей стали, алюминия или синтетических материалов.

Все изделия должны быть защищены от коррозии по мере необходимости и поставляться в полностью готовом состоянии, указанном проектировщиком.

Демпферы, используемые в системах низкого и среднего давления

Следующие рекомендации применимы к заслонкам, составляющим неотъемлемую часть воздуховодов, с пределами утечки воздуха класса A и B.

Демпферы должны быть сконструированы таким образом, чтобы не допускать деформации и заклинивания при работе. Лезвия должны быть достаточно жесткими, чтобы свести к минимуму движение в заблокированном положении.

Лезвия должны быть надежно закреплены на приводном механизме. Шпиндели должны быть установлены на подшипниках из цветных металлов, синтетических материалов или роликовых подшипниках. Все балансировочные демпферы должны иметь блокировочное устройство, расположенное на внешней стороне корпуса, и давать четкую индикацию фактического положения лопастей. При необходимости все проходы в воздуховоде должны быть снабжены подходящими уплотнениями.

Заслонки, используемые в системах высокого давления

Регулирующие заслонки, используемые в системах воздуховодов по классу давления C, должны соответствовать конструкционным требованиям, указанным в разделах «Материалы» и «Заслонки, используемые в системах низкого и среднего давления» выше, с рабочими механизмами вне воздушного потока.

Патентованные типы демпфера

Использование любого конкретного типа запатентованного демпфера должно быть подтверждено проектировщиком. Во всех случаях фирменные демпферы должны отвечать соответствующим требованиям данной спецификации.

Кожух демпфера

Кожухи заслонки воздуховода должны быть сконструированы таким образом, чтобы соответствовать минимальным пределам утечки, установленным для системы воздуховодов, в которой они установлены.

Чтобы применить расчет квадратного метража утечки, как подробно описано в DW / 143 Практическое руководство по тестированию на герметичность воздуховодов , эталонная площадь корпуса должна быть принята как размер периметра заслонки, умноженный на эквивалентную длину одного метра, для например, заслонка воздуховода размером 800 мм x 400 мм должна иметь площадь поверхности для обеспечения герметичности корпуса, рассчитанную следующим образом; [(2 х 0.8) + (2 x 0,4)] x 1 = площадь корпуса 2,4 м².

Другие методы испытаний на рабочие характеристики и номинальные характеристики заслонок и клапанов указаны в IS05129 и BS / EN1751 и указаны ниже:

- Утечка через закрытую заслонку или клапан BS / EN 1751

- Расход / давление

характеристики требований BS / EN 1751

- Испытание рабочего крутящего момента BS / EN 1751

- Испытание на передачу тепла BS / EN 1751

- Уровни регенерированной звуковой мощности ISO 5129

Установка

Амортизаторыдолжны устанавливаться в соответствии с любыми соответствующими стандартами ISO, EN или Британии, местными строительными нормами и национальными правилами, а также рекомендациями производителя.

Общий

Заслонки требуются в системах распределения воздуха для локализации пожара. Обычно они используются там, где воздуховоды проникают в стены или полы, образуя противопожарные отсеки. Узел демпфера должен иметь рейтинг огнестойкости, равный огнестойкости противопожарного барьера, через который он проникает, и должен быть испытан на огнестойкость и рассчитан на временную / температурную кривую BS476, части 20 и 22.

Типы противопожарных заслонок

Противопожарные клапаны различных типов доступны для конкретных целей, а именно:

Складной занавес

Складные противопожарные заслонки-занавески должны быть сконструированы из серии блокирующихся лопастей, которые отгибаются к верхней части сборки, обеспечивая максимальное свободное пространство в дыхательных путях.Лезвия должны удерживаться в открытом положении с помощью механизма теплового расцепления, рассчитанного на 72 ° C ± 4 ° C.

Противопожарный клапан должен иметь возможность закрываться в статических условиях воздуха при установке в вертикальной или горизонтальной плоскости.

В случае сигнала от удаленного датчика створки противопожарного клапана должны открываться и закрывать воздуховод. Локальное превышение температуры в области противопожарного клапана должно, независимо от каких-либо удаленных датчиков, автоматически высвобождать лопасти и закрывать воздуховод с помощью механизма теплового расцепления, электрического соленоида или электромагнита.

Одинарное лезвие

Одностворчатые противопожарные клапаны должны состоять из одной поворотной створки в огнестойком корпусе.

Лезвие должно быть выведено из открытого положения с помощью механизма термического расцепления, рассчитанного на 72 ° C ± 4 ° C, электрического соленоида, электромагнита (ов) или другого устройства.

Лезвие должно закрывать дыхательные пути с помощью любого или комбинации эксцентрикового шарнира, балансира (ов) и / или пружины (ей), причем пружинный элемент встроен в демпфер или приводной механизм.

Противопожарный клапан должен работать в вертикальной и горизонтальной плоскостях или одновременно.

Многолезвие

Многолопастные противопожарные клапаны должны состоять из ряда соединенных между собой лопастей, заключенных в огнестойкий корпус.

Лезвия должны быть выведены из своего открытого положения с помощью либо механизма термического расцепления, рассчитанного на 72 ° C ± 4 ° C, либо силой, приложенной электрическим соленоидом (ами), электромагнитом (ами), электрическим / пневматическим приводом или другим. устройство.

Лопасти должны закрывать дыхательные пути с помощью пружины (пружин), причем пружинный элемент встроен в демпфер или приводной механизм.

Противопожарный клапан должен работать в вертикальной и горизонтальной плоскостях или одновременно.

Вспучивающийся

Вздувающиеся противопожарные клапаны должны быть изготовлены из полос вспучивающегося материала, сформированных в виде решетки, или из сотового материала, покрытого вспучивающейся краской. Заслонка должна полностью закрываться при воздействии тепла или пламени с любой стороны. Примечание эти устройства обычно используются в низкоскоростных дверях / перегородках.

Материалы и конструкция

Заслонка должна быть изготовлена из стали, нержавеющей стали или другого одобренного материала. Стальные изделия должны быть защищены от коррозии и поставляться в полностью собранном состоянии, как указано проектировщиком.

Утечка воздуха

Кожухи противопожарных клапанов должны соответствовать эквивалентному стандарту герметичности, указанному для системы воздуховодов, в которой они установлены.

Классы A, B и C используются для обозначения характеристик утечки кожуха демпфера с помощью соответствующего метода испытаний, проиллюстрированного и указанного в BS / EN1751.

Чтобы применить расчет квадратного метража утечки, как подробно описано в стандарте, эталонная площадь корпуса должна быть принята как размер периметра заслонки, умноженный на эквивалентную длину в один метр, например, заслонка воздуховода 800 мм x 400 мм должна иметь площадь поверхности для герметичности обсадной колонны, рассчитанная следующим образом: [(2 x 0.8) + (2 x 0,4)] x 1 = площадь корпуса 2,4 м².

Расположение

Эффективный формованный барьер узла демпфера должен располагаться в проеме конструкции. Если это невозможно, секция оболочки за пределами противопожарного барьера должна иметь огнестойкость не ниже, чем у противопожарного барьера, и иметь соответствующую опору / защиту от возможности смещения / повреждения при ударе.

Возможность расширения

Узлы амортизатораобычно включают в себя встроенные рамы с зазором, чтобы обеспечить возможность свободного расширения корпуса в случае пожара.Целостность противопожарного барьера поддерживается либо за счет контакта металла с металлом, либо за счет огнестойкой упаковки. Допустимые варианты размещения показаны на рисунке 29.

Установка

Установка заслонкидолжна производиться в соответствии с рекомендациями производителя и готовящейся публикацией HVCA DW / TM3 — Руководство по передовой практике , для конструкции установки противопожарных и дымовых заслонок , и любой конфликт между ними должен быть разрешен и уполномочен проектировщиком, ответственным за выбор противопожарного клапана.

Общий

Дымовые заслонки должны быть сконструированы таким образом, чтобы ограничивать распространение дыма и других продуктов сгорания из одного занятого помещения в другое. Лезвия должны перекрывать друг друга и / или иметь краевые уплотнения. Лопасти должны быть расположены так, чтобы свести к минимуму утечку дыма. Если установлены разлагаемые уплотнения, необходимо установить температурный диапазон используемого материала для обеспечения совместимости характеристик. Дымовая заслонка должна работать как в вертикальной, так и в горизонтальной плоскостях, а также закрываться в динамических условиях воздуха.

Типы дымовых заслонок

Дымовые заслонки различных типов доступны для конкретных целей, а именно:

Одинарное лезвие

Однолопастные заслонки должны состоять из лопастей из дымонепроницаемого материала, удерживаемых в открытом или закрытом положении механической связью, освобождающейся для закрытия или открытия и уплотняющей корпус клапана. Лопасть должна быть механически связана с приводом (электрическим или пневматическим) и должна приводиться в действие при взаимодействии с детектором дыма или панелью управления огнем.

Многолезвие

Многолопастные заслонки должны состоять из лопастей из дымонепроницаемого материала, включая уплотнения между лопастями, если они установлены. Лопасти должны быть механически связаны с приводом (электрическим или пневматическим), чтобы удерживать лопасти в открытом или закрытом положении. Привод должен сопрягаться с детектором дыма или панелью управления огнем и должен быть сконструирован таким образом, чтобы лопасти прижимались вплотную к дымовым заглушкам, если они установлены.

Материалы и конструкция

Заслонка должна быть изготовлена из стали, нержавеющей стали, другого материала или композитного материала с лопастями, установленными для уменьшения утечки дыма и горячих газов, когда лопасти находятся в закрытом положении.Стальные изделия должны быть защищены от коррозии и собраны в полностью законченном состоянии, как указано проектировщиком, в некоторых случаях средства управления могут поставляться отдельно.

Утечка воздуха

Кожухи дымовых заслонок должны быть такими, как в «Утечка воздуха».

Установка

Установка клапанадолжна производиться как в «Возможности расширения» и «Установка».

Общий

Комбинированные дымовые и противопожарные заслонки требуются в системах распределения воздуха для предотвращения распространения дыма и горячих газов из зоны пожара и для поддержания целостности огнестойкой конструкции в течение периода, совместимого с периодом действия разделяющей конструкции.Они должны быть испытаны и оценены в соответствии с BS476, части 20 и 22. Можно сделать ссылку на BS5588, часть 4, чтобы узнать о конкретных требованиях к дымности.

Закрытие противопожарного клапана под действием термовыключателя должно подавлять все другие последующие сигналы.

Типы комбинированных дымо-противопожарных заслонок

Комбинированные дымовые и противопожарные заслонки различных типов доступны для конкретных целей, а именно:

Одинарное лезвие

Комбинированные дымовые и противопожарные клапаны с одной лопастью должны состоять из одной поворотной лопасти, помещенной в огнестойкий корпус.

Лезвие должно быть выведено из открытого положения либо с помощью механизма термического расцепления, рассчитанного на температуру 72 ° C ± 4 ° C, либо дополнительно управляемым силой, приложенной к электрическому соленоиду (-ам), электромагниту (-ам), электрический / пневматический привод или другое устройство.

Комбинированный противопожарный клапан должен работать как в вертикальной, так и в горизонтальной плоскостях, а также закрываться в динамических условиях воздуха.

Многолезвие

Комбинированные дымовые и противопожарные заслонки с несколькими лопастями должны состоять из ряда лопастей, механически связанных и соединенных с приводом заслонки с ручным, электрическим или пневматическим открыванием и подпружиненным закрытием, содержащимся в огнестойком корпусе.

Лезвия должны быть выведены из своего открытого положения либо с помощью механизма термического расцепления, рассчитанного на температуру 72 ° C ± 4 ° C, либо, кроме того, приводятся в действие силой, приложенной электрическим соленоидом (-ами), электромагнитом (-ами), электрический / пневматический привод или другое устройство.

Комбинированный противопожарный клапан должен работать как в вертикальной, так и в горизонтальной плоскостях, а также закрываться в динамических условиях воздуха.

Материалы и конструкция

Корпус комбинированной дымовой и противопожарной заслонки должен быть изготовлен из стали, нержавеющей стали, другого материала или композитного материала с сжимаемыми боковыми уплотнениями, установленными между концами лопаток и кожухом для уменьшения утечки горячих газов, когда лопатки находятся в закрытом положении.

Стальные изделия должны быть защищены от коррозии и поставляться в полностью готовом состоянии, как указано проектировщиком.

Утечка воздуха

Кожухи заслонки должны быть такими, как в «Утечка воздуха».

Установка

Установка клапанадолжна производиться как в «Возможности расширения» и «Установка».

Общий

Если указывается акустическая или тепловая облицовка воздуховодов, ее предпочтительно устанавливать на заводе.Перед изготовлением воздуховода необходимо уточнить, что указанные внешние размеры воздуховода учитывают толщину футеровки. Любая форма футеровки должна иметь огнестойкие характеристики с минимальным классом 0 и должна быть указана проектировщиком в отношении толщины материала и метода нанесения.

Рекомендации по применению футеровки

Перед нанесением какой-либо облицовки внутреннюю поверхность воздуховода необходимо тщательно очистить, чтобы обеспечить беспыльную сухую поверхность, которую можно дополнительно обезжирить.

Крепление облицовки к внутренней поверхности воздуховода может быть достигнуто несколькими способами, включая нанесение клея, самоклейку и физические методы, такие как крепеж в сочетании с поверхностными шайбами с определенным квадратным шагом.

Смежные участки футеровки должны примыкать с минимальным зазором и цельная или отдельная отделка поверхности прилегать к таким стыкам и / или заполнять зазоры применяемыми продуктами. Эта процедура предназначена для предотвращения миграции частиц.

Во время нанесения и отверждения следует учитывать требования к температуре и влажности окружающей среды.

При любых обстоятельствах футеровки следует устанавливать в соответствии с методами, рекомендованными производителем материала.

Воздуховоды круглого сечения

Прокладывать воздуховоды круглого сечения нецелесообразно и не рекомендуется.

Очистка и техническое обслуживание

Дизайнеры должны знать о возможной пористой / волокнистой поверхности футеровки, поскольку они могут представлять практические / опасные проблемы при очистке и обслуживании. В этом отношении следует сделать ссылку на следующие публикации HVCA:

- DW / TM2 Руководство по передовой практике , Внутренняя чистота новых воздуховодов .

- TR17 Руководство по передовой практике , Чистота вентиляционных систем .

Как правило, подрядчик по монтажу воздуховодов не несет ответственности за обеспечение и применение теплоизоляции для воздуховодов.

Если требуется предварительная изоляция воздуховодов, спецификация должна быть согласована с проектировщиком.

Если температура воздуха внутри воздуховода в любое время достаточно низка, чтобы способствовать конденсации на внешней поверхности воздуховода и вызвать проникновение влаги через теплоизоляцию, может потребоваться пароизоляция, и в этом случае наиболее важное требование заключается в ограничении проникновения уплотнения.

Степень пароизоляции теплоизоляции воздуховода и используемый метод опоры должны быть четко определены заранее проектировщиком.

Иллюстрации в этом разделе не только подчеркивают, где это применимо, геометрические ограничения для проектирования и изготовления компонентов воздуховодов, но также рекомендуют стандартное представление чертежей, терминологию и сокращения как для компонентов воздуховодов, так и для некоторых из наиболее часто используемых вспомогательных / производственных элементов.

Разработчикам и инспекторам следует иметь в виду, что ведомости объемов должны содержать полное описание.

Источник: http://local.ecollege.ie/Content/APPRENTICE/liu/sheetmetal_notes/module5/M5_U1.doc

Если вы являетесь автором приведенного выше текста и не соглашаетесь поделиться своими знаниями для обучение, исследования, стипендии (для добросовестного использования, как указано в авторских правах США), пожалуйста, отправьте нам электронное письмо, и мы быстро удалим ваш текст. Добросовестное использование — это ограничение и исключение из исключительного права, предоставленного законом об авторском праве автору творческой работы.В законах США об авторском праве добросовестное использование — это доктрина, которая разрешает ограниченное использование материалов, защищенных авторским правом, без получения разрешения от правообладателей. Примеры добросовестного использования включают комментарии, поисковые системы, критику, репортажи, исследования, обучение, архивирование библиотек и стипендии. Он предусматривает легальное, нелицензионное цитирование или включение материалов, защищенных авторским правом, в работы другого автора в соответствии с четырехфакторным балансирующим тестом. (источник: http://en.wikipedia.org/wiki/Fair_use)

Информация о медицине и здоровье, содержащаяся на сайте, имеет общий характер и цель , которая является чисто информативной и по этой причине не может в любом случае заменить совет врача или квалифицированного лица, имеющего законную профессию.

Тексты являются собственностью соответствующих авторов, и мы благодарим их за предоставленную нам возможность бесплатно делиться своими текстами с учащимися, преподавателями и пользователями Интернета, которые будут использоваться только в иллюстративных образовательных и научных целях.

Как заменить заслонки HVAC | Home Guides