Листовые материалы на основе древесины

Производство мягкой мебели не обходится без листовых (плитных) материалов на основе древесины. Это ДВП, ДСП, фанера и другие материалы. Все это с добавлением деревянных брусков используется для изготовления каркасов диванов и кресел — основного элемента конструкции, на котором закрепляются все остальные части.

В компании «Эгида» вы можете приобрести следующие листовые (плитные) материалы:

Древесноволокнистая плита (сокращенно ДВП)

Древесноволокнистые плиты — листовой материал, изготовляемый в процессе горячего прессования массы из древесных волокон, сформированных в виде ковра. Эти волокна получают путём пропарки и размола древесного сырья. Они представляют собой отдельные клетки тканей, их обрывки или группы клеток древесины. Сырьём служат отходы лесопиления и деревообработки, технологическая щепа и дровяная древесина.

Лицевая и оборотная стороны панелей ДВП

Для улучшения эксплуатационных свойств в массу добавляют упрочняющие вещества (например, синтетические смолы), гидрофобизаторы (парафин, церезин), антисептики и др.

Древесностружечная плита (сокращенно ДСП)

ДСП — сокращенное наименование древесностружечной плиты, которая изготавливается из прессованных древесных опилок и стружек, пропитанных связывающим веществом, а именно — формальдегидными смолами различных типов. ДСП — это листовой материал, получаемый путем горячего прессования крупнодисперсионной стружки.

Древесностружечные плиты изготавливают из различных видов древесины (неделовая древесина, отходы лесопиления, деревообработки, фанерного производства, технологической щепы, полученной из отходов лесозаготовок).

В качестве связующих веществ в нашей стране используются при горячем прессовании плит преимущественно карбамидоформальдегидные смолы. ДСП плоского прессования характеризуются плотностью 550…850 кг/м3. Для применения в мебельном производстве ДСП имеет также декоративное покрытие из пленок, шпона, бумажно-слоистого пластика (ламината) и лака. Часто, внешние слои — более плотные из мелкодисперсной стружки. Водостойкая ДСП на срезе имеет характерный зеленоватый цвет. Так как связующее вещество содержит фенол, для обеспечения безопасности в изделиях из ДСП не допускаются открытые торцы плит, они должны быть окрашены, оклеены или загерметизированы любым другим способом.

Ламинированная древесностружечная плита (сокращенно ЛДСП)

ЛДСП — трехслойные плиты, получаемые в результате облицовывания ДСП пленками на основе бумаг, пропитанных синтетическими смолами.

Из высушенной и покрытой клеем стружки сухим методом формируется «ковер», который подвергается плоскому прессованию, в процессе которого клей затвердевает, связывая плиту.

Фанера

- Размеры 1525*1525(квадратная) 1220*2440 (длинная).

- Толщина: 3.5, 4, 7, 9, 12, 15 (мм).

Основным плитным конструкционным материалом является фанера. Это многослойный материал, изготовленный из березового или древесины хвойных пород, шпона, в котором все слои склеены между собой в горячем прессе под давлением с применением клея на основе карбамидоформальдегидной смолы.

Количество слоёв шпона обычно нечётное, от 3 и более. Для повышения прочности фанеры слои шпона накладываются так, чтобы волокна древесины были строго перпендикулярны предыдущему листу.

Березовая фанера благодаря своей прочности широко используется в мебельном производстве. Мебель из березовой фанеры отличается элегантным внешним видом и хорошими эксплуатационными характеристиками. Именно элегантность внешнего вида, а так же хорошая сопротивляемость механическим повреждениям делают березовую фанеру практически незаменимым материалом для внутренней отделки помещений.

Хвойная фанера отличается высокой прочностью, хорошо переносит повышенную влажность, и практически не подвержена грибковым заболеваниям. Эти свойства ей придает высокое содержание смол в древесине. Поэтому фанера хвойная часто используется в малоэтажном домостроении в качестве материала для наружных и внутренних отделочных работ. Дом, обшитый хвойной фанерой, отличается долговечностью.

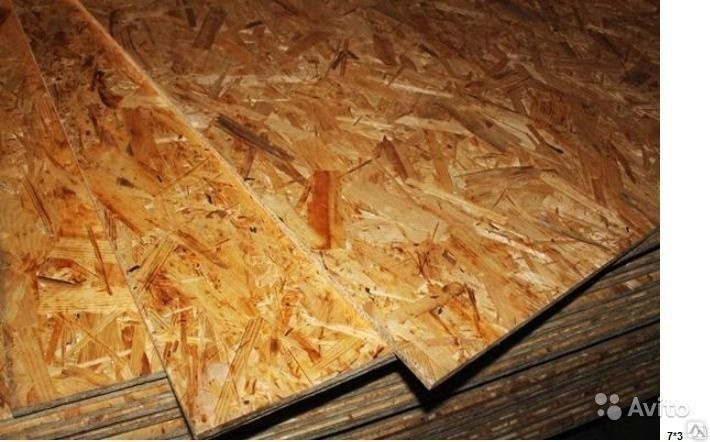

Плита OSB влагостойкая Kronospan 2500 х 1250 х 9 мм, хвойные породы

Все оставленные плохие отзывы, это конкуренты магазина. Я строил дачу из этих плит ни разу не столкнулся с плохим качеством. Весь товар в магазине хорошего качества, так что не обращайте на отзывы. Это конкуренты за весь товар в магазине я ставлю твердую 5.

Я строил дачу из этих плит ни разу не столкнулся с плохим качеством. Весь товар в магазине хорошего качества, так что не обращайте на отзывы. Это конкуренты за весь товар в магазине я ставлю твердую 5.

Достоинства

отличное качество

Недостатки

не обнаружил

Раньше брали плиты и было все ок. теперь же после дождя они промокают насквозь и разбухают. и плюс если взять влажную плиту, и начать с угла ее крошить, можно распотрошить всю на опилки, такое ощущение что клей забыли добавить, и держится только за счет пресса.

не нашел

Недостатки

отвратительное качество

Несколько месяцев назад приобрел в магазине несколько панелей 9 мм, производства Kronospan для обшивки ворот внутри гаража. Основным из самых важных моментов выбора данного товара послужило указание продавца на влагостойкость данных панелей. Через пару месяцев после установки обнаружил набухание и расслоение установленных панелей. При изучении данного вопроса и сравнении характеристик данного товара с сайтом производителя, выявилось, что продавец намеренно вводит потребителя в заблуждение об основных характеристиках товара, а именно: на сайте Castorama до настоящего времени в Характеристиках, как вид товара, указано — влагостойкая. Между тем на сайте производителя такая информация как влагостойкость отсутствует. Полагаю, что продавец заведомо и двояко трактовал такие условия, как условия повышенной влажности (указаны производителем) под характеристиками влагостойкости.

Вынужден отказаться от дополнительной покупки данного товара по причине несоответствия характеристик, указанных продавцом.

Тем более в настоящее время достаточно продавцов, предлагающих более качественный товар по аналогичной цене.

Основным из самых важных моментов выбора данного товара послужило указание продавца на влагостойкость данных панелей. Через пару месяцев после установки обнаружил набухание и расслоение установленных панелей. При изучении данного вопроса и сравнении характеристик данного товара с сайтом производителя, выявилось, что продавец намеренно вводит потребителя в заблуждение об основных характеристиках товара, а именно: на сайте Castorama до настоящего времени в Характеристиках, как вид товара, указано — влагостойкая. Между тем на сайте производителя такая информация как влагостойкость отсутствует. Полагаю, что продавец заведомо и двояко трактовал такие условия, как условия повышенной влажности (указаны производителем) под характеристиками влагостойкости.

Вынужден отказаться от дополнительной покупки данного товара по причине несоответствия характеристик, указанных продавцом.

Тем более в настоящее время достаточно продавцов, предлагающих более качественный товар по аналогичной цене.

Достоинства

Отсутствуют

Недостатки

Панели не влагостойкие

Купили для навеса, накрыли а ночью прошел легкий дождик.

Достоинства

их нет

Недостатки

невлагостойкие, как заявляет магазин и производитель

Какой класс эмиссии у этих плит?

_________________

Ответ от Castorama:

Уважаемый, Евгений!

Благодарим за оставленный отзыв на сайте Castorama. Нам важно, чтобы информация о товарах, представленная на сайте www.castorama.ru, была точной и понятной покупателю. Мы проверили все характеристики приобретенного Вами товара. Действительно, в характеристиках не был указан класс эмиссии. Информацию поправили. На данный момент все данные о товаре представлены верно.

Приносим извинения за доставленные неудобства.

С уважением, Castorama.

Мы проверили все характеристики приобретенного Вами товара. Действительно, в характеристиках не был указан класс эмиссии. Информацию поправили. На данный момент все данные о товаре представлены верно.

Приносим извинения за доставленные неудобства.

С уважением, Castorama.

Достоинства

гладкая

Недостатки

с запахом

Внешние все отлично. Но никак не влагостойкая. После дождя вздулась.

__________________

Ответ от Castorama:

Мурад, добрый день!

Спасибо, что нашли время поделиться своим мнением о товаре. Дело в том, что важно отличать понятия «влагостойкость» и «водостойкость», здесь речь не идет о прямом попадании атмосферных осадков, так как данное воздействие приводит к набуханию, деформации плиты и, как следствие, негодности для дальнейшего использования. Задача влагостойкости лишь противостоять влажному воздуху. Нам очень жаль, что Вам пришлось столкнуться с неудобствами при эксплуатации товара.

Спасибо, что нашли время поделиться своим мнением!

Ваша Касторама

Задача влагостойкости лишь противостоять влажному воздуху. Нам очень жаль, что Вам пришлось столкнуться с неудобствами при эксплуатации товара.

Спасибо, что нашли время поделиться своим мнением!

Ваша Касторама

Достоинства

Простота в работе.

Недостатки

Не влагостойкая.

Взял 3 плиты и у меня получился не плохой туалет для дачи! Стоит уже 3 года. Обработку никак не делал, в этом году возможно если успею покрою лаком, а так только потемнела никакой плесени и ведений.

Достоинства

Устойчива к уличным условиям

Недостатки

не выявил

Хорошие, но не отличные плиты.

Достоинства

Все одного размера, ровные, крепкие (вроде)

Недостатки

Края расщеаляются. Работать строго в перчатках.

Купили буквально вчера Лист ОSB качество супер, лист гладкий как полировка — промазан воском, ни сколов, ни трещин, край ровный.

Достоинства

гладкость

Недостатки

Не обнаружила

Владислав Владимирович

Брал на дачу 3 года назад.Качество «на ура». Брать надо только Кроношпан. Или повезло только мне?

Брать надо только Кроношпан. Или повезло только мне?

Достоинства

Плиты отменного качества: все края ровные, сколов нет, материал не «ведёт», саморез не проваливается.

Недостатки

Их просто НЕТ!

Показать больше отзывов

Древесные материалы и полуфабрикаты

Из древесных материалов наибольшее применение в производстве мебели имеют доски и бруски, шпон, клееная фанера, гнуток-лееные детали, плиты (столярные, стружечные, волокнистые), щиты мебельные, древесные слоистые пластики, детали, спрессованные из измельченной древесины, черновые заготовки и др.

Доски и бруски получают путем распиловки круглого леса вдоль волокон. Пиломатериал, у которого отношение ширины к толщине больше двух, относится к доскам, меньше двух — к брускам.

Доски и бруски имеют толщину до 100 мм и делятся на тонкие (толщиной от 13 до 35 мм) и толстые (более 35 мм). По длине доски и бруски подразделяют на короткие — от 0,5 до 0,9 м,

средние — от до 1,9 и длинные — от 2,5 до 6,5 м. Ширина их от 50 мм и более.

По характеру обработки различают доски и бруски обрезные и необрезные. Обрезными называются доски и бруски, у которых отпилены все четыре стороны; необрезными — с неотпиленными боковыми кромками. Доски и бруски могут быть строгаными или шпунтованными.

По местоположению в бревне доски делят на сердцовые, центральные и боковые. Доски, содержащие сердцевину, называются сердцовыми, они менее прочные и гнилостойкие, имеют больше трещин, легко раскалываются. Доски, получаемые по обе стороны от распила по сердцевине, называются центральными. Боковых досок, получаемых после сердцовых или центральных, значительно больше по объему, они лучше по качеству: имеют меньше дефектов, меньше растрескиваются, коробятся и легче обрабатываются.

Доски и бруски в зависимости от наличия дефектов древесины и обработки подразделяют на сорта: из хвойных пород — на отборный, 1, 2, 3 и 4-й, из лиственных пород — 1, 2 и 3-й. Строганые и шпунтованные доски делят на 1, 2 и 3-й сорта.

Для изготовления мебели применяют в основном боковые доски и бруски 1-го и 2-го сортов как в целом виде, так и для раскроя на более мелкие детали.

Шпон — листы толщиной от 0,4 до 1,5 мм, которые получают лущением или строганием отрезков ствола на специальных станках. Отрезки ствола для ослабления связи между отдельными волокнами древесины предварительно распаривают. Процесс лущения напоминает развертывание рулона бумаги. Шпон разрезают на листы необходимой длины — от 1000-2200 до 150-1600 мм; ширина листов зависит от длины чурака. Листы шпона, полученные лущением, используют для изготовления клееной фанеры древеснослоистых пластиков, гнутоклееных деталей, облицовки древесноволокнистых, древесностружечных и столярных плит. Лущеный шпон получают из березы, ольхи, бука, дуба, ясеня, липы, сосны и других пород и подразделяют на три сорта — 1, 2 и 3-й.

Из лиственных пород с красивой текстурой — ореха, клена, чинары, тополя, карагача, красного дерева, лимонного дерева, карельской березы и других, а также тисса и лиственницы, шпон получают методом строгания на специальных строгальных станках. Такой шпон называется строганым. При сострагивании с чурака шпон укладывают в том же порядке, как снимают, чтобы было легче подобрать его по текстуре. В зависимости от текстуры шпон бывает радиальный — Р, полурадиальный — ПР, тангентальный — Т и тангентально-торцовый — ТТ. Текстура и вид шпона зависят от расположения волокон древесины и от угла, под которым срезают шпон.

На радиальном шпоне сердцевидные лучи расположены в виде полос не менее чем на 3/4 площади листа; на полурадиальном имеют вид наклонных или продольных полос, занимающих не менее половины площади листа; на тангентальном,— продольных или наклонных штрихов или линий; на тангентально-торцовом — расположены в виде кривых линий или штрихов. Строганый шпон выпускают длиной от 400 до 1000 мм, шириной 80, 90 и 120 мм (тангентально-торцовый — от 100 до 250 мм), толщиной от 0,6 до 1,0 мм.

Шпон применяют для облицовки мебели, фанеры и других изделий из древесины менее ценных пород. Из шпона получают гнутоклееные, выклеенные и другие детали и элементы мебели. Он должен иметь чистую, ровную и гладкую поверхность без царапин, рисок и шероховатостей. Не должно быть гнили, свилеватости и завитков, остальные дефекты допускаются в зависимости от размера, вида, местонахождения и сорта шпона.

Фанеру клееную получают при склеивании от 3 до 13 листов шпона. Листы шпона располагают так, чтобы направление волокон в смежных слоях было взаимно перпендикулярным, что обеспечивает однородность физико-механических свойств фанеры, уменьшает усушку, коробление и растрескивание изделий из нее. При применении фанеры для изготовления мебели повышается производительность труда. Уменьшается масса изделий и улучшается их транспортабельность.

Фанера состоит из наружных и внутренних листов шпона. Наружные листы называются рубашками, внутренние — серединками. Изготовляют ее из березы, ольхи, ясеня, ильма, дуба, бука, липы, осины, клена, сосны, пихты, кедра и лиственницы. По виду рубашек определяют вид фанеры. Выпускают ее в виде

По виду рубашек определяют вид фанеры. Выпускают ее в виде

листов прямоугольной и квадратной формы, длиной и шириной от 725 до 2440 мм и толщиной 1,5-13 мм; чаще всего она имеет размеры 1525 х 1425 и 1525 х 1220 мм.

Листы шпона склеивают альбумин-казеиновыми и смоляными клеями. В зависимости от того, какой клей применяют, фанеру делят на марки ФСФ, ФК и ФБА. Фанера марки ФСФ, склеенная фенолформальдегидными клеями, имеет повышенную водостойкость и используется при повышенной влажности. Фанеру марок ФК склеивают карбамидными клеями, а ФБА — альбумин-казеиновыми, она характеризуется средней водостойкостью.

Фанера из листов шпона одной толщины называется равно-слойной, из листов разной толщины — неравнослойной.

Листы фанеры должны быть правильной формы, с гладкими и ровными краями и поверхностями, прочно склеены, без трещин, затеков клея и отслаиваний, при сгибании не должны растрескиваться. В зависимости от наличия дефектов древесины, склеивания и обработки на рубашках клееную фанеру делят на пять сортов — А/АВ, АВ/В, В/ВВ, ВВ/С и С/С. Фанера сортов А и АВ — лучшего качества, а сортов ВВ и С — худшего. Для мебели используют фанеру марок ФСФ и ФК не ниже сорта В, а для элементов, применяемых под обивку, — не ниже сорта ВВ. Из фанеры изготовляют задние стенки, днища ящиков, полки, перегородки и др. В строительстве ее применяют для обшивки стен, потолков, перегородок и устройства опалубки. Фанеру марки ФСФ используют и для обшивки наружных стен с последующим покрытием красками; фанеру марок ФК и ФБА — для обшивки внутренних стен и перегородок с нормальной влажностью, ее окрашивают или оклеивают обоями. На основе клееной фанеры получают облицованную и декоративную фанеру.

Фанера сортов А и АВ — лучшего качества, а сортов ВВ и С — худшего. Для мебели используют фанеру марок ФСФ и ФК не ниже сорта В, а для элементов, применяемых под обивку, — не ниже сорта ВВ. Из фанеры изготовляют задние стенки, днища ящиков, полки, перегородки и др. В строительстве ее применяют для обшивки стен, потолков, перегородок и устройства опалубки. Фанеру марки ФСФ используют и для обшивки наружных стен с последующим покрытием красками; фанеру марок ФК и ФБА — для обшивки внутренних стен и перегородок с нормальной влажностью, ее окрашивают или оклеивают обоями. На основе клееной фанеры получают облицованную и декоративную фанеру.

Облицованная фанера — клееная фанера, одна или обе рубашки которой изготовлены из строганого шпона с красивой текстурой. Марка фанеры на фенолформальдегидных клеях — ФОФ, а на карбамидных — ФОК. Фанера, оклеенная строганым шпоном с одной стороны, называется односторонней, с обеих — двусторонней. В зависимости от направления волокон древесины рубашек облицованную фанеру делят на продольную (более

ценную) и поперечную. Поверхности листов могут быть шлифованными и нешлифованными. В зависимости от текстуры и вида шпона эту фанеру делят на радиальную, полурадиальную и тангенциальную; от наличия дефектов шпона и дефектов склеивания — на 1-й и 2-й сорта. Выпускают эту фанеру в виде листов прямоугольной и квадратной формы, длиной 525-1830 мм, шириной 725-1220 мм и толщиной 4-10 мм. Облицованную фанеру используют для мебели и отделки внутренних помещений.

Поверхности листов могут быть шлифованными и нешлифованными. В зависимости от текстуры и вида шпона эту фанеру делят на радиальную, полурадиальную и тангенциальную; от наличия дефектов шпона и дефектов склеивания — на 1-й и 2-й сорта. Выпускают эту фанеру в виде листов прямоугольной и квадратной формы, длиной 525-1830 мм, шириной 725-1220 мм и толщиной 4-10 мм. Облицованную фанеру используют для мебели и отделки внутренних помещений.

Декоративная фанера — это обычная клееная березовая, ольховая, липовая и другая фанера, лицевые поверхности которой покрыты текстурной бумагой для имитации под ценные породы древесины. Используют фенолформальдегидные, мочеви-номеламиноформальдегидные и другие пленки, которые могут быть бесцветными и цветными. Лицевая поверхность декоративной фанеры имеет повышенные химическую стойкость, теплостойкость, сопротивление истиранию и царапанию, она может быть глянцевой или матовой. Эта фанера бывает однои двусторонняя, четырех марок: ДФ-1, ДФ-2, ДФ-3 и ДФ-4. К первым двум маркам относится фанера, облицованная бесцветными или окрашенными пленками, без декоративной бумаги или с бумагой, на основе мочевиномеламиноформальдегидной смолы, а к маркам ДФ-3 и ДФ-4 — фанера, облицованная пленками в сочетании с текстурной бумагой или без нее, на основе меламиноформальдегидной смолы. Выпускают фанеру в виде листов длиной 1220-1830 мм, шириной 725-1220 мм и толщиной 1,5-12 мм. Поверхность ее должна быть гладкой, без трещин, царапин и разрывов, пленка — прочно приклеена к основе, без оклеиваний, края листов — ровные. В зависимости от наличия дефектов декоративную фанеру делят на 1-й и 2-й сорта. Применяют ее для лицевых и боковых поверхностей мебели, изготовленной из хвойных и других неценных пород древесины. Мебель, облицованная декоративной фанерой, имеет приятный внешний вид, ровную и гладкую поверхность без дополнительной отделки, высокие химическую стойкость, сопротивление истиранию.

К первым двум маркам относится фанера, облицованная бесцветными или окрашенными пленками, без декоративной бумаги или с бумагой, на основе мочевиномеламиноформальдегидной смолы, а к маркам ДФ-3 и ДФ-4 — фанера, облицованная пленками в сочетании с текстурной бумагой или без нее, на основе меламиноформальдегидной смолы. Выпускают фанеру в виде листов длиной 1220-1830 мм, шириной 725-1220 мм и толщиной 1,5-12 мм. Поверхность ее должна быть гладкой, без трещин, царапин и разрывов, пленка — прочно приклеена к основе, без оклеиваний, края листов — ровные. В зависимости от наличия дефектов декоративную фанеру делят на 1-й и 2-й сорта. Применяют ее для лицевых и боковых поверхностей мебели, изготовленной из хвойных и других неценных пород древесины. Мебель, облицованная декоративной фанерой, имеет приятный внешний вид, ровную и гладкую поверхность без дополнительной отделки, высокие химическую стойкость, сопротивление истиранию.

Гнутоклееные детали из шпона и фанеры изготовляют различных контуров (угловых, коробчатых, цилиндрических и

др. ) путем горячего прессования. Так получают готовые элементы (спинка стула с сиденьем) или заготовки, из которых

затем выпиливают отдельные детали — локотники кресел, боковинки стульев.

Они могут быть облицованными и необлицованными. Изделия собирают из отдельных деталей,; при этом упрощается производство, повышаются степень механизации и производительность труда, уменьшается расход

древесины.

) путем горячего прессования. Так получают готовые элементы (спинка стула с сиденьем) или заготовки, из которых

затем выпиливают отдельные детали — локотники кресел, боковинки стульев.

Они могут быть облицованными и необлицованными. Изделия собирают из отдельных деталей,; при этом упрощается производство, повышаются степень механизации и производительность труда, уменьшается расход

древесины.

Для внутренних слоев можно использовать неформатные листы шпона и обрезки фанерного производства. Прочность таких деталей можно регулировать соответствующим распо; ложением волокон древесины при незначительной толщине (18-30 мм). Например, в ножках — только долевое, в сиденьях — взаимно перпендикулярное. Такие детали отличаются простотой и изяществом линий и спокойными закругленными формами.

Гнутопропильные детали изготовляют из массива древесины в виде брусков. В месте изгиба брусок пропиливают в продольном направлении во избежание разрушения волокон древесины и для

придания формоустойчивости без снижения прочности. В пропил шириной 1-2 мм помещают шпон, предварительно покрытый клеем. Затем брусок в специальных пресс-формах изгибают и выдерживают, чтобы шпон прочно соединился с основной древесиной. При этом не только достигается высокая прочность, но и сохраняется приданный бруску криволинейный профиль. Так изготовляют ножки для стульев, кресел и столов, локотники и др. Изделия, собранные из таких деталей, легкие, формоустойчивые, красивые и прочные. Они бывают облицованными шпоном или необлицованными, с отделанной или неотделанной поверхностью. Фактура лицевой поверхности может быть различной.

В пропил шириной 1-2 мм помещают шпон, предварительно покрытый клеем. Затем брусок в специальных пресс-формах изгибают и выдерживают, чтобы шпон прочно соединился с основной древесиной. При этом не только достигается высокая прочность, но и сохраняется приданный бруску криволинейный профиль. Так изготовляют ножки для стульев, кресел и столов, локотники и др. Изделия, собранные из таких деталей, легкие, формоустойчивые, красивые и прочные. Они бывают облицованными шпоном или необлицованными, с отделанной или неотделанной поверхностью. Фактура лицевой поверхности может быть различной.

Плиты столярные выпускают в виде щитов, собранных из брусков хвойных и лиственных пород, которые склеивают или скрепляют рейками либо шпоном. Щит оклеивают с обеих сторон шпоном.

Плиты, поверхность которых оклеена строганым шпоном, называются облицованными. Для приклеивания шпона применяются белковые клеи или искусственные смолы. Плиты, склеенные смолами, отличаются повышенной водостойкостью. По виду обработки поверхностей рубашек плиты бывают шлифованными и нешлифованными. Выпускают столярные плиты длиной 1525-2500 мм, шириной 1220-1525 мм и толщиной от 16 до 30 мм. Объемная масса их 0,45 г/см3. Сорт столярных плит устанавливают по сорту шпона рубашек. Облицованные плиты делят на 1-й и 2-й сорта, а необлицованные — на сорта А, АВиВ.

Выпускают столярные плиты длиной 1525-2500 мм, шириной 1220-1525 мм и толщиной от 16 до 30 мм. Объемная масса их 0,45 г/см3. Сорт столярных плит устанавливают по сорту шпона рубашек. Облицованные плиты делят на 1-й и 2-й сорта, а необлицованные — на сорта А, АВиВ.

Для изготовления мебели используют плиты, шлифованные с обеих сторон. Их применяют для боковых стенок, дверок, крышек столов и других конструктивных элементов передвижной и встроенной мебели. Производство этих плит трудоемкое и материалоем-кое, механизация его, особенно процессов отделки, очень сложна. При раскрое на детали из-за анизатропности свойств образуются большие отходы. Поверхность этих плит может иметь специфическую волнистость, что затрудняет последующую отделку и ухудшает внешний вид мебели и других изделий.

Плиты древесностружечные в настоящее время являются основным материалом для изготовления мебели. Изготовляют их из смеси древесных стружек и опилок с синтетическими смолами (12-15%) путем прессования. Исходную смесь после перемешивания прессуют в металлических формах при температуре 180-190С Поверхность полученных плит гладкая и ровная, она может быть дополнительно облицована строганым шпоном, декоративной бумагой, слоистыми пластиками или окрашена краской.

Исходную смесь после перемешивания прессуют в металлических формах при температуре 180-190С Поверхность полученных плит гладкая и ровная, она может быть дополнительно облицована строганым шпоном, декоративной бумагой, слоистыми пластиками или окрашена краской.

Используют их для изготовления щитовой мебели, перегородок, задних стенок и др. Конструкции из плит с облицованной поверхностью дополнительной отделке не подвергают. Детали мебели чаще всего фанеруют шпоном толщиной 0,7 мм, при этом их прочность увеличивается вдвое. Мебель, изготовленная из этих плит, тяжеловесна, детали трудно крепить к каркасным брускам и между собой. Для устранения этого недостатка по боковым сторонам вставляют перед прессованием специальные вкладыши из массива древесины. Эти плиты имеют малую водостойкость, вследствие чего могут набухать. Поэтому их обрабатывают полистиролом в фурфуроле, что помимо высокой водонепроницаемости придает плитам хорошую адгезию.

Плиты древесноволокнистые получают из волокон древесины, бумаги и других отходов путем прессования и термической

обработки. Отходы древесины (рейка, горбыль и др.) и буя мажную макулатуру расщепляют на отдельные волокна, смешивают с большим количеством воды, а затем отливают на листоформовочных машинах плиты. После отливки плиты прессуют при температуре 240°С, при этом отдельные волокна склеиваются пектиновыми веществами древесины.

Отходы древесины (рейка, горбыль и др.) и буя мажную макулатуру расщепляют на отдельные волокна, смешивают с большим количеством воды, а затем отливают на листоформовочных машинах плиты. После отливки плиты прессуют при температуре 240°С, при этом отдельные волокна склеиваются пектиновыми веществами древесины.

Древесноволокнистые плиты выпускают с отделанной и неотделанной лицевой поверхностью. Отделывают плиты красками, текстурной бумагой или синтетическими смолами. Огнезащитные свойства придают обработкой специальным составом (9,5 в. ч. ортофосфорной кислоты, 17,4 в. ч. мочевины, 8,2 в. ч. дициандиамида и 30 в. ч. воды на 100 в. ч. древесного волокна).

По назначению, объемной массе и прбчности на изгиб эти плиты делят на сверхтвердые, полутвердые, изоляционно-отделочные, изоляционные. Твердые и сверхтвердые плиты толщиной 3-6 мм имеют объемную массу от 0,85 до 0,95 г/см3 и прочность на изгиб не менее 40-50 МПа. Применяют их для производства кухонной мебели (задних стенок, днищ ящиков и полуящиков и филенок), которую затем отделывают непрозрачными покрытиями без предварительной столярной обработки. Эти плиты — хороший и дешевый заменитель досок и фанеры, они однородны по свойствам, при изменении влажности не деформируются и не подвергаются усушке.

Эти плиты — хороший и дешевый заменитель досок и фанеры, они однородны по свойствам, при изменении влажности не деформируются и не подвергаются усушке.

Щиты мебельные представляют собой рамку, облицованную с обеих поверхностей шпоном и реже текстурной бумагой или обыкновенной клееной фанерой. Середину заполняют стружками, щепой или опилками, пропитанными карбамид-ной смолой. Щиты подвергают горячему прессованию (150-160С), при этом смола, полимеризуясь, прочно соединяет составляющий пакет. Объемная масса таких щитов 0,5-1,0 г/см3. Щиты выпускают также с ячеисто-реберным заполнением в виде отдельных ячеек из бумаги и шпона. Шпон образует ребра жесткости, которые устраняют прогибание боковых рубашек. Объемная масса этих щитов 0,35 г/см3. Размеры мебельных щитов в отличие от плит соответствуют размерам готовых

деталей или элементов. Они дешевле и легче столярных плит, просты в изготовлении; торцы изгибов не надо заделывать. Благодаря наличию рамки из массива древесины они легко сочленяются между собой и с другими элементами каркаса. Щиты могут быть с фанерованной или отделанной лицевой поверхностью.

Щиты могут быть с фанерованной или отделанной лицевой поверхностью.

Используют их для внутренних стенок, крышек, дверей и других элементов кухонной мебели, которые отделывают непрозрачными покрытиями или прозрачными по третьей категории.

Древесные слоистые пластики применяют для облицовки лицевых и особенно рабочих поверхностей кухонной и другой мебели, а также для отделки стен, перегородок, дверных полотен и других элементов жилых помещений. Пластики получают склеиванием нескольких листов шпона смоляными клеями при высоком давлении и температуре. Число слоев зависит от толщины пластика и шпона.

Бумажно-слоистые пластики (типа гетинакса) получают прессованием нескольких слоев (18-20) специальной бумаги, пропитанной синтетическими термореактивными смолами при давлении 7 МПа и температуре 100-125°С. Листы бумаги помещают между металлическими пластинами с полированной поверхностью, благодаря чему они приобретают зеркально ровную поверхность, не требующую дополнительной отделки. Их выпускают толщиной 1,0; 1,3; 1,6-2; 2,5 и 3 мм, длиной от 400 до 3000 мм, шириной от 400 до 1600 мм с интервалом в 25 мм. Прочность на изгиб их не менее 100 МПа, плотность — 1,4 г/см, твердость по Бринелю — 2,5-2,7 МПа и водопоглощение — не более 4%. Поверхность пластиков окрашивают в различные цвета или оклеивают текстурной бумагой для имитации под ценные породы древесины.

Их выпускают толщиной 1,0; 1,3; 1,6-2; 2,5 и 3 мм, длиной от 400 до 3000 мм, шириной от 400 до 1600 мм с интервалом в 25 мм. Прочность на изгиб их не менее 100 МПа, плотность — 1,4 г/см, твердость по Бринелю — 2,5-2,7 МПа и водопоглощение — не более 4%. Поверхность пластиков окрашивают в различные цвета или оклеивают текстурной бумагой для имитации под ценные породы древесины.

Мебель, облицованная пластиками, характеризуется высокими эстетическими, эксплуатационными и гигиеническими свойствами. При использовании этих пластиков упрощается отделка лицевых и рабочих поверхностей мебели, повышается производительность труда, снижаются трудоемкость и себестоимость изделий.

Детали, спрессованные из измельченной древесины, получают путем прессовании опилок (92%), смешанных со смолой (8%), в герметически закрытых пресс-формах при температуре

145-195°С и удельном давлении от 4 до 25 МПа в течение мин на мм толщины.

3.

ПИЛОМАТЕРИАЛЫ И ДРЕВЕСНЫЕ МАТЕРИАЛЫ 3. ПИЛОМАТЕРИАЛЫ И ДРЕВЕСНЫЕ МАТЕРИАЛЫ

ПИЛОМАТЕРИАЛЫ И ДРЕВЕСНЫЕ МАТЕРИАЛЫ 3. ПИЛОМАТЕРИАЛЫ И ДРЕВЕСНЫЕ МАТЕРИАЛЫ

3. ПИЛОМАТЕРИАЛЫ И ДРЕВЕСНЫЕ МАТЕРИАЛЫ

При продольной распиловке стволов деревьев на лесопильных рамах получают различные пиломатериалы (рис. 11): брусья, бруски, доски, пластины, четвертины и горбыли.

Брус — пиломатериал толщиной и шириной более 100 мм. Если брус опилен с двух сторон, то его называют двухкантным, а если с четырех сторон, то четырехкантным.

Бруски — пиломатериал толщиной менее 100 мм и шириной менее двойной толщины.

Доски — пиломатериал толщиной до 100 мм и шириной более двойной толщины.

Пластины получают при продольном распиливании бревна пополам, а четвертины — на четыре части.

Горбылем,

или обаполом, называют

выпиленную боковую часть бревна.

Пиломатериалы имеют следующие элементы: пласти, кромки, ребра и торцы.

Пластью называют широкую плоскость пиломатериала, а кромкой — узкую плоскость.

Ребром является линия пересечения этих двух плоскостей.

Торец — поперечная (торцовая) плоскость пиломатериала.

В качестве конструкционного материала широко применяют фанеру. Фанеру получают путем наклеивания друг на друга трех (или более) тонких листов древесины — шпона. «Шпон» в переводе с немецкого — «щепка» (стружка). Шпон срезают (лущат) острым ножом специального лущильного станка при вращении бревна длиной около 2,0 м (рис. 12). При этом бревно, как рулон, раскатывается в ленту шпона.

Ленту шпона разрезают на квадратные листы,

которые высушивают в сушилках, намазывают клеем и укладывают друг на друга так,

чтобы направление волокон в них было перпендикулярным друг другу (рис. 13).

Листы склеивают под прессом. Так получают фанеру толщиной от 2 до 20 мм.

13).

Листы склеивают под прессом. Так получают фанеру толщиной от 2 до 20 мм.

Фанера прочнее древесины, почти не рассыхается и не растрескивается, хорошо гнется и обрабатывается. Применяют фанеру в строительстве, изготовлении мебели, машиностроении и даже самолетостроении.

Лущеный шпон используют для изготовления гнутоклееной древесины, из которой делают мебель, спортивный инвентарь и другие изделия.

Древесностружечные плиты (ДСП) получают путем прессования и склеивания измельченной древесины в виде стружек, опилок, древесной пыли. Для производства древесностружечных плит используют в основном древесные отходы и даже кору.

Плиты изготавливают

толщиной около 10…26 мм. Они прочны,

почти не коробятся, хорошо обрабатываются режущими инструментами.

Из них изготавливают мебель, двери, перегородки, стены, полы. Однако с

течением времени они выделяют вредные для здоровья вещества, поэтому их

нежелательно применять в жилых помещениях.

Древесноволокнистые плиты (ДВП) прессуют в виде листов из пропаренной и измельченной до отдельных волокон древесной массы/ Они имеют приятный серый цвет, ровные поверхности, гнутся, как и фанера. Применяют для внутренней отделки помещений: облицовывания стен, потолков, полов, в производстве мебели, дверей.

Недостатком фанеры, древесностружечных и древесноволокнистых плит является то, что они боятся сырости. Под действием воды и влаги фанера расслаивается, а плиты разбухают, теряют прочность и рассыпаются.

ПРАКТИЧЕСКАЯ РАБОТА

Изучение образцов пиломатериалов и древесных материалов

1. Рассмотрите образцы пиломатериалов и определите их вид (бруски, доски, горбыль и др.). Определите породы древесины.

2.

Найдите в образцах пиломатериалов

пласть, кромку, ребро, торец.

3. Рассмотрите образцы фанеры, ДСП и ДВП, измерьте их толщину. Сосчитайте количество слоев в образцах фанеры.

4. Проверьте, легко ли обрабатываются образцы каким-либо инструментом (напильником, ножовкой и др.).

Новые термины: Пиломатериалы (брус, доска, брусок, горбыль), элементы пиломатериалов (пласть, ребро, кромка, торец), шпон, древесные материалы (фанера, ДСП и ДВП).

1. Какие виды пиломатериалов вы знаете?

2. Назовите основные элементы пиломатериалов.

3. Что такое шпон?

4. Из чего и как изготавливают фанеру? ДСП? ДВП?

5. Чем древесные материалы отличаются от древесины?

6. Какие они имеют преимущества, недостатки?

Сайт управляется системой uCozКак изготавливается ДВП

Главная → Статьи → Как изготавливается ДВПДревесно-волокнистые плиты (сокращенно ДВП) представляют материал, полученный горячим прессованием массы. Американцы оказались первыми промышленными производителями ДВП. Впоследствии технология распространилась по всему миру. В настоящее время многими используется так называемый софтборд – мягкая ДВП, цена и качество которой сделали ее популярным материалом.

Американцы оказались первыми промышленными производителями ДВП. Впоследствии технология распространилась по всему миру. В настоящее время многими используется так называемый софтборд – мягкая ДВП, цена и качество которой сделали ее популярным материалом.

Существуют ДВП специального и общего и назначения. К ДВП общего назначения относятся битумированные, биостойкие, трудносгораемые и облицованные/окрашенные плиты. ДВП плиты классифицируются по прочности и плотности на 9 типов твердых и 3 типа мягких. В виде сырья ДВП Казань использует переработанную кору растений, щепу и дробленку. Парафин и канифоль добавляются в роли гидрофобизаторов – веществ, повышающих влагостойкость. В композит добавляются антипирены, повышающие огнеустойчивость, и антисептики – противогнилостные средства. Производство сверхтвердых плит ДВП, цена которых выше, не обходится без пропитки пектолом, повышающим прочность ДВП плит на 20-30%.

Мягкие ДВП можно получить путем сушки древесно-волокнистого ковра. Древесное сырье следует пропарить и размолоть, чтобы получить волокно. В остальном ковер состоит из целлюлозных волокон, воды, специальных добавок и синтетических полимеров. Синтетические связующие добавки нужны для скрепления стружки между собой, они увеличивают продолжительность срока службы плит. Ранее одной из таких добавок был формальдегид, который из-за своих токсических свойств был вскоре заменен на лигнин благодаря новейшим технологиям. Это древесный материал, определенным образом сформированный из стружек и опилок.

Древесное сырье следует пропарить и размолоть, чтобы получить волокно. В остальном ковер состоит из целлюлозных волокон, воды, специальных добавок и синтетических полимеров. Синтетические связующие добавки нужны для скрепления стружки между собой, они увеличивают продолжительность срока службы плит. Ранее одной из таких добавок был формальдегид, который из-за своих токсических свойств был вскоре заменен на лигнин благодаря новейшим технологиям. Это древесный материал, определенным образом сформированный из стружек и опилок.

Для получения плит односторонней гладкости формирование ковра нужно осуществить в водной среде. Такой способ производства называется «мокрым». В этом случае сырье размачивается в большом количестве воды, в получившуюся массу добавляют необходимые вещества. В зависимости от желаемых характеристик, это может быть гипс, асбест, битума или водные эмульсии различных синтетических смол. После, формируются сами листы. Для формирования требуется обезвожить массу, уплотнить, а потом разрезать на плиты, после чего плиты повторно спрессовывают и дают просушиться. Полученные плиты шлифуются с одной стороны, в то время как вторая сторона ламинируется или кашируется. Напомним, что каширование – не что иное, как один из видов технологического процесса ламинирования, которому характерно именно прикатывание рулонной пленки в вальцах.

Полученные плиты шлифуются с одной стороны, в то время как вторая сторона ламинируется или кашируется. Напомним, что каширование – не что иное, как один из видов технологического процесса ламинирования, которому характерно именно прикатывание рулонной пленки в вальцах.

Для получения двусторонней гладкости плит ДВП Казань, формируется ковер в воздушной среде. Такой способ называется «сухой». Синтетические смолы, как связующие вещества, добавляются в смесь в сухом виде. Прессование проводится при высоких температурах, но при меньшем давлении. В результате получаются плиты, обладающие гладкими сторонами. Структура таких плит более пористая и рыхлая.

Спектр сфер, где используются ДВП плиты широк: вагоно- и судостроение, строительство, мебелестроение, производство столярных изделий и конструкций. Даже основой картин в масляной живописи является ДВП. Казань – один из городов, где находятся склады нашей компании. Поэтому мы в самые короткие сроки доставим вам выбранные ДВП плиты, а также любой другой материал.

ДВП вытесняет столярные плиты и фанеру, их можно использовать для разнообразных перегородок и внутренней отделки. ДВП, цена которого приемлема широким массам, подходят для изготовления конструкционных элементов мебели, диванов, тумб и полок шкафов.

3728 просмотров.

о составе материала. Производство фанеры как частный бизнес Производство в России

Фанера ламинированная – широко востребованный отделочный и строительный материал, его часто применяют в самых разных областях.

Из чего изготавливают фанеру

Обычно фанеру изготавливают из березового шпона, который отличается такими нужными в строительстве свойствами как:

- прочность,

- легкость,

- гладкость поверхности и

- высокая устойчивость к воздействию воды.

Сосновый или еловый шпон используется для изготовления фанеры значительно реже.

Из чего состоит фанера

Фанера состоит из склеенных между собой листов шпона, для прочности их накладывают друг на друга перпендикулярно предыдущему слою и склеивают специальными клеевыми составами.

Ламинирование фанеры выполняется с одной или с двух сторон специальным пленочным покрытием – бумагой пропитанной синтетическими смолами. Такая технология дает возможность фанере приобрести водоотталкивающие свойства.

Виды фанеры

Виды фанеры отличаются по свойствам, стоимости и назначению.

Фанера ФК

Фанера ФК – самый ходовой и недорогой вид фанеры. Его склеивают с помощью безвредных карбамидоформальдегидных смол, которые растворяются в воде, поэтому фанера ФК совсем не водостойка и боится лишней влаги.

Из этой фанеры изготавливают мебель, используют в качестве подложки под , обшивку , перегородок и т. п. Ее нельзя применять для наружных работ, так как она коробится и теряет свою форму.

Фанера ФСФ

Для изготовления этой фанеры используют фенолформальдегидные смолы. Такая фанера достаточно водостойка, но смолы, склеивающие ее, выделяют вредные для здоровья вещества. По этой причине такая фанера не должна использоваться для внутренних работ. Зато ее можно использовать для опалубки, настилов под в нежилых зданиях, беседок, изготовления садовой мебели и т. д.

Зато ее можно использовать для опалубки, настилов под в нежилых зданиях, беседок, изготовления садовой мебели и т. д.

Текстура, цвет, защитная пленка

В зависимости от области применения фанера имеет разнообразную текстуру поверхности. Также как и текстура, фанеры может быть в широком диапазоне цветовой гаммы – от светлого — до темно-коричневого, желтого, красного, зеленого, черного.

Для защитного покрытия могут использоваться различной плотности ламинирующие пленки, которые наклеиваются на фанеру. Торцы фанерных листов обрабатывают акриловой , которая дополнительно защищает ее от влаги.

Характеристики фанеры

Отличные физико-механические параметры, большая сопротивляемость к воздействию атмосферных осадков и агрессивных сред, стабильность формы фанерного листа дает возможность широко применять ламинированную фанеру.

В строительстве современных частных домов фанера используется повсеместно. Строительно-монтажные компании, ведущие сооружение , в том числе осуществляющие и прочих коммуникаций, составляют сметную документацию, где учтены все пожелания заказчика в отношении внешней и нового дома. Фанера, как надежный, недорогой и долговечный материал обязательно найдет себе применение в строительстве как незаменимый материал для многих внутренних и внешних работ.

Фанера, как надежный, недорогой и долговечный материал обязательно найдет себе применение в строительстве как незаменимый материал для многих внутренних и внешних работ.

Довольно прибыльной отраслью некрупного бизнеса является производство фанеры из шпона. Но чтоб хорошо заработать в этой сфере, нужно правильным образом выбирать стратегию с тактикой для ведения дел. В этом помогут знания тематики и четкий, выверенный бизнес-план. Следует реально оценивать ожидаемые доходы, а также затратную часть и закупку необходимых станков, оптимальные проценты для получения кредитов, если таковые понадобятся.

Производство стройматериалов из древесины во все времена приносит стабильный доход. Сегодня без использования фанерных листов не обходится строительство частных домиков, дач, коттеджей и внутренняя отделка интерьеров, изготовление различной мебели, и поэтому производство фанеры – по-прежнему перспективный бизнес.

Касаемо обработки, фанерный лист разделяют на:

- нешлифованный (или НШ),

- шлифованный с одной из сторон (или Ш1),

- двухсторонний (Ш2).

А согласно количеству брака поверхности материала, выделяют несколько сортов: начиная с элиты (сорт Е), где отсутствуют видимые дефекты древесины, заканчивая 4-м, который допускает практически любые «недостатки внешности». Сортамент изделия определяется условиями ГОСТа за №3916.1-96 для древесины.

По виду используемого клея определяется марка:

- ФСФ – изготовленная с применением смоляного клея (фенолформальдегид). Она обладает водостойкостью, используется для внутренних работ, и в местах повышенной влажности;

- ФК – используется карбамидный клей. Такая фанера из шпона с низкими показателями водостойкости, быстро набухает, может потерять свою форму;

- ФБ – пропитывается бакелитовым лаком (перед сборкой и склеиванием). Такие листы из древесины используют для работ в неблагоприятных условиях, фанера выдерживает воздействия щелока, микроорганизмов, морской воды.

Ламинированная фанера.

При ее изготовлении используют спецсоставы для покрытий. Такая фанера оптимально противостоит воздействиям жидкостей, отличается мощным запасом износостойкости. Её применяют для прицепов, контейнеров, вагонов, яхт; в изготовлении мебели с оборудованием, при отделке строений.

Такая фанера оптимально противостоит воздействиям жидкостей, отличается мощным запасом износостойкости. Её применяют для прицепов, контейнеров, вагонов, яхт; в изготовлении мебели с оборудованием, при отделке строений.

А еще: по своему назначению материал подразделяется на строительный, авиационный, автомобильный, корабельный, тому подобный. Для чистовой отделки в помещениях нынче в фаворе декоративная фанера, сделанная из древесины ценных пород.

Чтоб заняться производством фанеры конкурентоспособно, вам понадобится высокотехнологичное современное оборудование и подбор квалифицированного персонала.

Техника и перспективы изготовления фанеры

Березовые, хвойные породы – то из чего производится данный материал. Бревна привозят на завод и укрывают от непогоды и солнца — чтоб лучи ультрафиолета не высушили торцы. Возьмем, к примеру, березу — из нее выходит самая прочная фанера.

На производство эта порода дерева привозится в виде сырья: распилованных бревен.

Эти «вязанки» аккуратным образом перемещаются в бассейн с горячей водой. Тут древесина пропаривается некоторое время.

А на поверхность выходит бурая пенка. Это природное вещество — деготь, что выделяется березой.

А еще через некоторое время потемневшие бревна выгрузят из бассейна и оставят на открытом воздухе, чтоб уравнять внутреннюю температуру — тепло должно дойти до самой сердцевины древесины. Если ее распарить хорошенько, она становится пластичной.

После заготовки отправляются на лущение. Бревна на станке оборачиваются вокруг оси, специальный нож убирает кору, снимая широкую стружку. Движение происходит по так называемой спирали Архимеда.

Для справки: в третьем столетии до новой эры Архимед изобрел формулу для идеальной спирали — та должна равномерно вертеться вокруг точки, приближаясь с каждым витком к ней на равное расстояние.

Такая спираль позволяет резать с заготовок идеально ровные слои. Эта самая стружка, что снята с бревен, именуется листами шпона.

Эта самая стружка, что снята с бревен, именуется листами шпона.

Длина листов шпона, с одного чурака (так называют бревна-заготовки), порой достигает пятнадцати метров. Лист шпона остается теплым, пропитанным влагой (в течение некоторого времени). Ведь, если бревна предварительно не парить, шпон в процессе лущения станет ломаться, будет рваной. Самый тонкий лист из березы – милиметр в толщину.

Кстати, в Штатах, где берез практически нет, фанерный лист режут из хвойных пород. А в Поднебесной – используют тополь.

Стружку затем кроят на специальной гильотине, отправляя в сушилку. Поток горячего воздуха быстро убирает из листов излишнюю влагу, чтоб будущий материал не расслаивался и не шел пузырями.

Теперь наступает черед сборки. Для листа в один сантиметр толщиной склеивается несколько слоев шпона. Раньше для процедуры использовали казеин — молочный белок. Казеиновый фанерный лист был прочен, однако был не влагостоек и быстро промокал.

Сейчас шпон, в основном, склеивается при помощи смолы формальдегидной — конечный результат получается влагостойким. У фанерного листа нечетное количество слоев (к примеру, пятислойная). Клеем пропитывают только четные листы, что в процессе сборке должны чередоваться с нечетными – сухими. Основное: слои располагаются перпендикулярным образом. Это придает фанере прочность. Так, у первого листа волокна будут располагаться вдоль, а у второго — поперек. Увеличивается, таким образом, противоударная вязкость, то есть способность к поглощению механической энергии.

У фанерного листа нечетное количество слоев (к примеру, пятислойная). Клеем пропитывают только четные листы, что в процессе сборке должны чередоваться с нечетными – сухими. Основное: слои располагаются перпендикулярным образом. Это придает фанере прочность. Так, у первого листа волокна будут располагаться вдоль, а у второго — поперек. Увеличивается, таким образом, противоударная вязкость, то есть способность к поглощению механической энергии.

Пакетированные слои на пару минут отправляются в пресс, сначала холодный. Там сухие, проклеенные «запчасти» схватываются. Это — первый этап, затем следует горячее прессование. Листы будущей фанеры грузятся в подъемником уже в горячий пресс. Под давлением шпон здесь крепко склеивается. Затем в течение суток листы будут остывать, и завершатся процессы полимеризации клеевой основы.

Теперь обрезаются неровные края у шпона, а изделию придается привычный вид.

Оборудование для бизнеса

Количество и качество станков может варьироваться, зависимо от количества предполагаемого продукта. Но будут необходимыми, по минимуму, следующие станки:

Но будут необходимыми, по минимуму, следующие станки:

- калибровочный, снимает верхние слои дерева;

- лущильный, снимает основную часть шпона;

- раскроечный, разрезает полотно на необходимого размера листы.

Во сколько может обойтись закупка такого оборудования? К примеру, по оценкам экспертов, сегодня полуавтоматическая линия в цеху может «вылиться в копеечку»: придется выложить от 50 до 65 тыс. долларов. Ну, или прокредитоваться, тогда организация бизнеса на производстве фанерных листов обойдется еще дороже.

Кстати, кроме изготовления обычной, можно производить, к примеру, ламинированную. Изготовление и применение подобного продукта очень востребовано. И заключается в добавочном этапе – покрытии полученного материала пленкой.

Есть ли у вас план?

Приведем наглядный пример. Бизнес-план по открытию цеха производства ФК, нешлифованной фанеры ФК (минимум первоначальных вложений). Для произведения кубометра данного материала требуется примерно 1,5 — 1,8 кубометров бревна березы. Допустим, средняя стоимость его — 2000 р. Допустим, цех обладает мощностью производства 50 кубометров готового листа в месяц. Считаем затраты на цех, они составят:

Допустим, средняя стоимость его — 2000 р. Допустим, цех обладает мощностью производства 50 кубометров готового листа в месяц. Считаем затраты на цех, они составят:

Каких результатов ждать?

При загрузке в 50 кубов в месяц, при рыночной цене ФК около 17 тыс. р. За куб, валовый доход будет составлять около 850 тыс. р., при рентабельности около 30%, а чистая среднемесячная прибыль — около 220 тыс. Следовательно, окупаемость денежных вложений в дело – около года.

Но все это при налаженном производстве и рынках сбыта – а везде имеются свои подводные камни.

Подводим итоги

Производство фанерного листа различного сортамента – довольно серьезное и увлекательное дело. Однако, следует помнить, что выстроить с нуля, добиться устойчивой прибыли для крупного производства не каждому будет по силам. Потому и начинать рекомендуют с организации мини цеха, а по времени уже, наработав опыт и навык в технологическом процессе и в управлении персоналом, наладив сбыт продукции, наращивать объем производства фанеры.

Фанера — это лущеный шпон, листы которого плотно склеены между. Название взято от французского слова, которое обозначает накладывать. Таким образом, 3-5 слоев шпона в специальных условиях накладываются друг на друга, создавая довольно практичный строительный материал, применение которому возможно также и в мебельном производстве. Примечательно, что меньше зависит от шпона, а больше от клея, которым он склеивается.

Минимальное количество шпонированных листов в фанере 3. Слои шпона располагаются так, чтобы в смежных рядах волокна были перпендикулярны. Такой способ размещения склеенных опилок гарантирует не только определенную стабильность формы, но и необходимую прочность.

Последнее достигается и путем использования новых технологий, к которым можно отнести:

- ламинирование;

- шпонирование строганным материалом;

- окрашивание;

- покрытие лаком.

Фанера весит гораздо меньше натуральной древесины. ставит её на ряду с другими современными материалами. При этом она имеет высокие теплопроводные качества. Также большинство её видов сертифицировано относительно экологической безопасности.

При этом она имеет высокие теплопроводные качества. Также большинство её видов сертифицировано относительно экологической безопасности.

Производители выпускают несколько видов и типов фанеры. И каждый в своей имеет обозначение относительно того, где наиболее удачным будет .

Несколько слов о том какая бывает фанера:

Деление фанеры по типу древесины

Помимо стандартной маркировки фанеру принято классифицировать по таким основным признакам:

- Применение материала.

- Степень водостойкости фанеры.

- Состав шпона, имеется ввиду порода древесины.

- Толщина фанеры.

- Принадлежность к сорту, которая зависит от внешних материалов обработки фанеры.

- Шлифованная или нет. В маркировке такие обозначения: НШ – не шлифованная, Ш1 – шлифованная одна из сторон, Ш2 – шлифованные обе стороны.

- Размеры листа.

- Эмиссионный класс. Его уровень зависит от наличия в составе материала формальдегидных смол.

- Листовая конструкция.

А основной состав фанеры – древесина позволяет разделять её по следующим типам:

- березовая;

- хвойная;

- комбинированная.

Для изготовления внутренних листов фанеры используются чаще всего хвойные породы деревьев, а вот для наружных лиственные. При этом толщина шпона, используемого внутри, не превышает 4 миллиметров. А вот для наружных листов она обычно составляет 3,5 миллиметра. Сама же фанера бывает минимум 3, максимум 30 миллиметров. Большеформатная фанера имеет длину одной из сторон 1 830 миллиметров.

Березовая

Фанера, в составе которой на 90% присутствуют стружки и опилки березы называется березовой. Её применение возможно там, где необходим прочный содержащий остатки древесины материал. Такая фанера имеет высокие физико-механические показатели. Во многом они обусловлены многослойностью структуры.

Именно поэтому фанеру из березы используют:

- в строительстве;

- автомобилестроении;

- для внутренней облицовки вагонов;

- при изготовлении прочных упаковок и другой тары.

Березовая фанера может быть использована даже для облицовки интерьера. В основе такой фанеры находятся опилки и стружки от березовой древесины светлого цвета.

Физические параметры ее следующие:

- 650 кг/м3 – плотность материала.

- Высокая прочность на разрыв, которая на 20% выше, чем у хвойной фанеры.

- Однородная текстура.

- Полное отсутствие смолистости.

Такие качества дают право ставить березовую фанеру первой в рейтинге этих материалов.

Фото фанеры из березы

Хвойная

Этот вид фанеры производится из хвойных деревьев. Свойства древесины обеспечивают прочность, плотность и некоторую твердость производимой фанеры. При этом хвойная фанера устойчива к гниению и появлению грибков. Во многом это достигается за счет того, что сама природа пропитала древесину смолами, позволяющими защищать материалы, в состав которых и входят производные дерева.

Хвойная фанера используется в гражданском строительстве. С её помощью:

С её помощью:

- обшивают стены;

- выполняют межкомнатные перегородки;

- делают основу под кровлю;

- ограждают строительные площадки;

- выполняют настилы и опалубки;

- изготавливают поддоны, тару, упаковки.

Фото хвойной фанеры

Комбинированная

Материал, который позиционируется не только как дорогой, но и максимально крепкий и абсолютно безвредный, лишь частично может состоять из ценных пород древесины. Как правило, листы шпона из привычных сортов древесины являются основой фанеры, а вот для облицовки может быть использован и более дорогой, а значит прочный и красивый шпон.

Шпон бывает трех видов:

- пиленый,

- строганный,

- лущенный.

Лущенный может придать облицовке фанеры интересную, дорогую текстуру. Самый дорогой виды фанеры – . Верхнее покрытие, которое выполнено в виде защитной пленки, позволяет относить этот сорт фанеры к самым твердым. Но, как правило, использование фанеры в разных отраслях подразумевается уже на стадии изготовления и производитель указывает для чего была сделана фанера в маркировке.

Фото комбинированной фанеры

Разделение фанеры по её предназначению

Оказалось, что слоистая конструкция фанеры может быть настолько разнообразной, что возможно применение готового материала в разных отраслях.

Именно поэтому по эксплуатационному назначению фанеру делят на:

- строительную;

- общего назначения;

- мебельную;

- ламинированную;

- опалубочную;

- мебельную;

- декоративную и ;

- корабельную;

- авиационную.

Многие виды фанеры близки между собой. Самая дорогая – это фанера, использование которой возможно в самолетостроении.

Авиационная

Основное отличие такой фанеры в том, что для её изготовления применяются максимально тонкие листы – 0,4 миллиметра. Смола СФЖ-3011 или бакелитовая пленка служат связующим компонентом между слоями (их максимально количество 10).

Для авиационной фанеры отбираются только высококачественные компоненты. Благодаря этому, а также четкому выполнению установленной ГОСТами технологии, удается получить материал, который обладает максимальной прочностью. И при этом авиационная фанера обладает минимальной массой при максимальной плотности.

Благодаря этому, а также четкому выполнению установленной ГОСТами технологии, удается получить материал, который обладает максимальной прочностью. И при этом авиационная фанера обладает минимальной массой при максимальной плотности.

Авиационная фанера широко используется в:

- самолетостроении

- авиамоделировании;

- приборостроении;

- строительстве судов;

- создании некоторых музыкальных инструментов.

В продаже этот материал встретить невозможно. Он выпускается ограниченными партиями, далеко не каждым заводом, и строго по заказу. Авиационная фанера самая крепкая, прочная и максимально долго эксплуатируемая.

Благодаря уникальности изготовления и точной подборке всех компонентов, этот материал можно отнести к разряду элитных. Оценка всем его техническим характеристикам, внешнему виду и срокам эксплуатации 5.

Фото авиационной фанеры

Корабельная

Для того чтобы быть в составе плавающего устройства, части фанеры не только склеиваются специальным средством, но и предварительно проходят пропитку влагостойкими средствами. Корабельная – морская фанера может быть изготовлена только из высокопрочной древесины, такой как Acuomea Kleinea. Это дерево растет в тропических лесах бассейна реки Конго.

Корабельная – морская фанера может быть изготовлена только из высокопрочной древесины, такой как Acuomea Kleinea. Это дерево растет в тропических лесах бассейна реки Конго.

Шпон окуме или габуна может быть изготовлен только на заводах стран Европейского Союза, США и Израиля. Изготовленный там материал носит название «Луан» или «Моранти». Производители предлагают разновидности своего материала, где отличие по толщине листов, размерам и весу.

Стоит корабельная фанера дороже элитной древесины, но её качественная обработка, возможность еще на стадии изготовления заказать лист нужной конфигурации позволяет выставить этому материалу твердую 5+.

Фото корабельной фанеры

Мебельная

Для изготовления мебели может быть использован материал, которому не нужны повышенные физико-технологические свойства. Как правило, для производства мебели может быть использован любая фанера. Но если все-таки следовать ГОСТам, то лучше отдать предпочтение тем, что промаркированы как ФК или ФСФ.

Фанера ФК используется для производства любой мебели, а также в качестве основы под паркетный пол. ФСФ обладает повышенными свойствами влагостойкости, механической прочности и износоустойчивости.

Этот вид фанеры максимально востребован. Из него изготавливают любую мебель, в том числе для кухонь и ванн. Учитывая доступность цены и возможность легкой обработки, материал заслуживает твердой 5.

Фото мебельной фанеры

Опалубочная

Без подготовительных работ не может быть настоящей стройки. Опалубка нужна на многих этапах возведения. Учитывая, что для опалубки не нужна красота подручных материалов, а только их относительная прочность, тем не менее, здесь не может быть использована любая фанера.

Лучше всего для опалубки применять влагостойкую ламинированную фанеру марок ФБА, ФБ, ФК. Благодаря её использованию можно удешевить процесс строительства, а также значительно уменьшить временные затраты.

В советские времена у нас не делали ламинированную фанеру. Её привозили из Финляндии, поэтому она называется финская. В любом случае, после использования для опалубки фанера уже не может нигде применяться.

Её привозили из Финляндии, поэтому она называется финская. В любом случае, после использования для опалубки фанера уже не может нигде применяться.

Простая ламинированная фанера стала родоначальником таких важных видов этого материала, как строительная и транспортная фанера.

Фото опалубочной фанеры

Строительная

ГОСТ 3916-69 указывает, что фанера клееная может быть использована в строительстве.

Для применения в подготовительных работах может применяться фанера следующей маркировки:

При использовании фанеры строго по назначению можно получить качественный материал, который способен служить не один год. Тем не менее в сравнении с некоторыми современными видами стройматериалов, фанера все-таки несколько им уступает по долговечности, простоте обработке, внешнему виду и качеству.

Фото строительной фанеры

Транспортная

Для автомобильного и речного транспорта возможно использование фанеры ламинированной, у которой есть сетчатый слой. Именно он отвечает за тот факт, что при своей прочности и влагостойкости, такая фанера обладает антискользящими свойствами.

Именно он отвечает за тот факт, что при своей прочности и влагостойкости, такая фанера обладает антискользящими свойствами.

Для удобства транспортировки самых разных товаров в грузовых автомобилях и малых суднах может быть применена фанера следующей толщины:

- 24 и 27 миллиметров. Ламинированной фанерой отделывают кузов и двери автомобиля, а сетчатой покрывают пол.

- От 15 до 21 миллиметра. Такая фанера используется для полуприцепов и полугрузовых автомобилей.

- 9,5 и 12 миллиметров. Несмотря на маленькую толщину такая фанера может применяться даже для внутреннего обустройства катеров и лодок.

- 6,5 миллиметров. Такая фанера может быть применена для внутренней облицовки стен фургонов, а также промышленных рефрижераторов.

Транспортная фанера не используется в быту, её применение в автомобилях и возможности, которые она им дает, нивелирует высокую стоимость. Такой материал заслуживает оценки 5.

Фото транспортной фанеры

Декоративная

То, что производители делают фанеру крепкой и красивой позволяет использовать её для облицовочных работ.

Интерьерная фанера обладает многими положительными характеристиками:

- она отлично выглядит, неплохо имитирует натуральное дерево;

- обладает высокими звукоизоляционными характеристиками;

- имеет хорошую теплопроводность;

- легко и быстро монтируется;

- стоит относительно недорого.

Фото декоративной фанеры

Достоинства и недостатки фанеры

Этот материал ни коем случае не способен заменить натуральную древесину.

Тем не менее, у него есть преимущества, которые могут поставить её даже выше дерева:

- Стоимость. Цена фанеры в несколько раз дешевле дерева.

- Легкость. Материал весит намного меньше древесины.

- Простота монтажа. Для создания каких-то строительных конструкций не нужны дорогие инструменты.

- Высокие параметры звукоизоляции и теплопроводности. Эти показатели значительно выше, чем у натурального дерева.

- Устойчивость к грибкам, плесени и другим микроорганизмам.

При правильных условиях эксплуатации фанера способна в качестве облицовочного материала прослужить ни одно десятилетие. Её широко применяют в концертных, спортивных залах, больницах, офисах, реже в квартирах.

Вместе с тем у фанеры ряд весомых недостатков. Среди них можно выделить:

- Низкие эксплуатационные качества относительно дерева.

- Боязнь влаги.

- При повреждении любой из сторон фанеры возможно её «рассыпание».

В целом, нужно учитывать, что фанера – это одна из разновидностей строительного и мебельного материала, произведенного на основе отходов древесины. Именно поэтому рассчитывать, что приобретение фанеры позволит иметь универсальный материал, при помощи которого можно создать современную, прочную, красивую конструкцию, не уступающую по качеству ливанскому кедру не стоит. Если же использовать фанеру согласно рекомендациям производителя, можно из этого материала успешно сделать то, на что он предназначен.

Всем известен такой материал, как фанера. При этом слове, даже у человека, весьма далекого от строительства или изготовления мебели, вызывается знакомый образ: листовой материал, склеенный из нескольких тонких слоев древесины. В целом, конечно, образ правильный. Потому что, если вознамериться купить в магазине строительных товаров этот самый листовой материал, то на ценнике будет стоять именно такое название – фанера.

При этом слове, даже у человека, весьма далекого от строительства или изготовления мебели, вызывается знакомый образ: листовой материал, склеенный из нескольких тонких слоев древесины. В целом, конечно, образ правильный. Потому что, если вознамериться купить в магазине строительных товаров этот самый листовой материал, то на ценнике будет стоять именно такое название – фанера.

Из исторических глубин

Как часто бывает с историей, от длительного использования она затирается, и вот уже нельзя разглядеть подробности, и видны только очень выпуклые факты.

Название «фанера» происходит от голландского слова «fineer», что означает тонкий древесный лист, шпон. А вот тонкие древесные листы, склеенные между собой в единый трех и более слойный лист, носил название арборит.

Тонкие листы древесины – шпона, известны очень давно. Наиболее древним изделием, с фанерованным покрытием ученые считают ящик-ларец, найденный в одной из фараоновых гробниц. Сундучок тот сделан из древесины кедра, а на лицевой стороне покрыт тонкими пластинами эбенового дерева.

Массовое производство фанерованной мебели началось во Франции, в XVI веке. Такая имитация ценных пород древесины в мебельном производстве позволила сделать предметы мебели более доступными для массового потребителя. Именно от столярной технологии фанерования и происходит сленговое название использования плюс-фонограммы некоторыми исполнителями: «петь под фанеру» — имитировать для массового потребителя ценное живое исполнение записанной заранее фонограммой.

Но вернемся к материалу, склеенному из нескольких листов фанеры – арбориту. Изобрел в 1881 году эту технологию Огнеслав Степанович. Костович. Новый материал Костович разработал для изготовления деталей дирижабля «Россия». Из арборита был изготовлен не тольк остов дирижабля, но и детали двигателя, в том числе, и передаточный вал, имевший длину тридцать метров.

Костович же и внедрил разработанную технологию в производство, основав завод «Арборит» под Петербургом.

Завод выпускал листы арборита и всевозможные изделия из него: ящики, винные бочки, чемоданы. Производились и строительные детали, даже небольшие сборные садовые домики. Особым видом продукции являлись арборитовые трубы, использовавшиеся для производства рангоута яхт, лестниц, и прочего. К началу Первой мировой войны в России было около пятидесяти предприятий, выпускающих арборит, правда, к этому времени материал уже стал носить название фанера. В то время Россия являлась крупнейшим экспортером фанеры и изделий из нее.

Технология изготовления фанеры

Как уже понятно из вышесказанного, технология изготовления фанеры на заводе состоит из нескольких этапов. Рассмотрим подробнее, как изготавливают фанеру на заводе.

- Первичная подготовка бревен. Для изготовления фанеры отбирается сырье. Нормативы отбора зафиксированы в ГОСТ 9462-88. Доставленные на деревообрабатывающий завод бревна окоряются, разрезаются на необходимую длину – в зависимости от заданной ширины листа, затем некоторое время размачиваются в горячей воде – гидротермически обрабатываются.

- Лущение. Подготовленные бревна с помощью лущильного станка распускаются на тонкие листы шпона. Толщина шпоновых пластин составляет 1,5-1,8 мм. Принцип действия лущильного станка идентичен работе карандашной точилки. Только лезвие в точилке закреплено под наклоном, а в лущильном станке – прямо. Лезвие станка установлено по касательной к годичным кольцам бревна. Кстати, изобретателем лущильного станка также является наш соотечественник. Профессор Фишер изобрел его в 1819 году.

- Нарезка, сортировка, починка. Полученный шпон разрезается на листы определенного размера. Далее полученный шпон сортируется. В дело идут не только цельные листы шпона. Для производства годятся пластины, шириной не менее 490 мм. Не цельные куски склеиваются «на ус» и ребросклеивание. Починенные таким образом листы используются для изготовления внутренних слоев листа фанеры.

- Сушка. Отсортированные листы сушатся в специальной камере.

- Склеивание. Готовые листы склеивают между собой, при этом располагают пластины шпона таким образом, чтобы волокна древесины следующего слоя были перпендикулярно древесным волокнам предыдущего.

Этот способ придает листу фанеры прочность. Количество слоев зависит от заданной толщины листа. Для склеивания используется клеевой состав, рецептура которого каждым производителем держится в секрете. Пластины шпона с нанесенным клеем собираются в пакеты, затем происходит этап холодного прессования. После этого листы подвергаются еще горячему прессованию.

Этот способ придает листу фанеры прочность. Количество слоев зависит от заданной толщины листа. Для склеивания используется клеевой состав, рецептура которого каждым производителем держится в секрете. Пластины шпона с нанесенным клеем собираются в пакеты, затем происходит этап холодного прессования. После этого листы подвергаются еще горячему прессованию. - Обрезка и маркирование. Готовые листы обрезают в размер, сортируют и маркируют в зависимости от сорта и марки.

Сорта и марки фанеры

Фанеру изготавливают из древесины хвойных пород и березы. Березовая фанера более прочная, но и более дорогая. Поэтому материалы для широкого потребления, например, в строительстве, чаще всего делают из хвойной древесины.

Существуют стандарты на изготовление пяти сортов фанеры. Сорт Е – элитный. В нем не допускается наличие дефектов на лицевых поверхностях. Остальные сорта – от I до IV допускают разные дефекты поверхности листа: наличие сучков, в том числе, и выпавших, трещин, червоточин, коробления, и пр.

Вот так, в общих словах, выглядит процесс изготовления фанеры. На видео можете более подробно ознакомиться, как делают фанеру из березы или другой древесины.

Знаете ли вы, что российская фанера применяется в производстве немецких автомобилей? Да, в «Мерседесах» и «Фольксвагенах» используется наша березовая фанера. А еще она используется при производстве мебели, детских городков и даже газовых супертанкеров. Я побывал на одном из крупнейших фанерных комбинатов России в Вологодской области, продукция которого поставляется на экспорт в 70 стран мира. Здесь выпускают высококачественную фанеру различного назначения. Сейчас я расскажу, как делают лучшую в России фанеру.

Фанерный комбинат «СВЕЗА Новатор» находится в поселке Новатор Вологодской области недалего от Великого Устюга. Основан он еще до революции, в 1910 году. Сейчас это огромное современное предприятие.

В поселке живет около 3000 человек, большинство работает на фанерном комбинате, многие уже в нескольких поколениях.

На проходной завода каждый в обязательном порядке дует в трубочку. Это касается абсолютно всех, даже блогеров. У нас все в порядке, можно идти.

По доске объявлений видно, что жизнь на производстве кипит. Краткий пересказ того, что здесь написано: продукция компании теперь поставляется в Аргентину, борьба за качество, награждение передовиков, компенсация на питание в ночные смены, перспективы для молодежи, социальный пакет, включающий в себя добровольное медицинское страхование, путевки в санатории и детские лагеря, бесплатный трансфер до места и работы и обратно, дрова по льготной цене и материальную помощь.

Прежде чем отправиться по территории завода проходим инструктаж по технике безопасности и расписываемся в специальном журнале. Производство — зона повышенной опасности, фанерное — особенно.

Также приходится переодеться — на голову каскетку, на ноги — специальные ботинки, на глаза — защитные очки, в уши — беруши, а еще яркий жилет. Теперь можно идти на производство, конечно, с сопровождением.

Теперь можно идти на производство, конечно, с сопровождением.

По пути на производство заходим в заводской музей. Хранительница музея Светлана Николаевна Белых очень подробно и увлеченно рассказывает о прошлом, настоящем и будущем завода. Завод был основан Иваном Яковлевичем Львовым. Место для постройки было выбрано идеально: рядом дешевый лес и река, по которой сплавом доставляли бревна, рядом изготовлялся кирпич, рядом в деревнях мужики с руками и головой. Название «Новатор» в полной мере отражало суть производства — в этих краях это был первый завод по производству клееной фанеры.

После революции завод национализируют, однако это не идет на пользу общему делу. Завод прекращает работу в то время, как стране очень нужна фанера. Власти обращаются к учредителю завода. Основатель Иван Яковлевич становится директором завода и возобновляет его работу. Позже Львов работает в лесной промышленности СССР, «Новатор» продолжает работу уже без него.

Чтобы вы не думали, что фанера — это несерьезный материал, напомню, что из фанеры строились самолеты. Авиационная фанера клеилась из особо тонкого шпона на спиртосодержащих клеях. Также многие детали кузовов машин в условиях недостатка металла. делали из фанеры.

Авиационная фанера клеилась из особо тонкого шпона на спиртосодержащих клеях. Также многие детали кузовов машин в условиях недостатка металла. делали из фанеры.

При грамотном использовании фанера — уникальный конструкционный материал. Сейчас на предприятии помимо обычной влагостойкой фанеры выпускают и специальные виды фанеры, например, облицованные алюминием или противоскользящим абразивным материалом. Кстати, опалубку для монолитного строительства тоже делают из ламинированной фанеры.

Есть и экзотические варианты фанеры, которые производят из нашей фанеры за рубежом. Берут нашу березовую фанеру, сверху приклеивают тонкий слой ценных пород дерева — готова дорогая фанера для мебели или напольных покрытий.

После вводного экскурса отправляемся на производство. Начинается оно с лесобиржи — здесь осуществляется приемка и хранение сырья. Фанеру сейчас выпускают исключительно из березы. Поставки осуществляются автотранспортом. Для того, чтобы сырье не портилось, на северных производствах активно используется снегование — древесину хранят засыпанную снегом и щепой, в таком виде она не портится и не рассыхается до середины лета. Отмечу, что береза, растущая на севере более плотная и твердая, чем в центральной части России, поэтому качество сырья здесь очень высокое.

Отмечу, что береза, растущая на севере более плотная и твердая, чем в центральной части России, поэтому качество сырья здесь очень высокое.

С лесобиржи бревна при помощи кранов опускают в бассейны с горячей водой. Это нужно для того, чтобы древесина стала более пластичной.

Из бассейна бревна подаются на окорку и раскряжовку — с них снимают кору и распиливают на определенную длину.

Все эти операции осуществляются в автоматическом режиме. На этом участке шумно, бревна катаются как карандаши.

Далее начинается самое интересное: очищенные от коры бревна подаются на линию лущения.

Бревна закрепляются в лущильном станке, раскручиваются до большой скорости, а затем с них ножом срезается тонкий слой шпона. Процесс очень поход на заточку карандашей в точилке, только нож гораздо больше и во всю длину бревна. Из станка выходит длинное полотно шпона.

Шпон нарубается на одинаковые куски и укладывается в стопки.

Не забываем, шпон у нас сырой, влажность его может быть более ста процентов. Поэтому следующая операция — сушка. В роликовую сушилку поступает сырой шпон, а на выходе влажность его составляет порядка 6%.

Поэтому следующая операция — сушка. В роликовую сушилку поступает сырой шпон, а на выходе влажность его составляет порядка 6%.