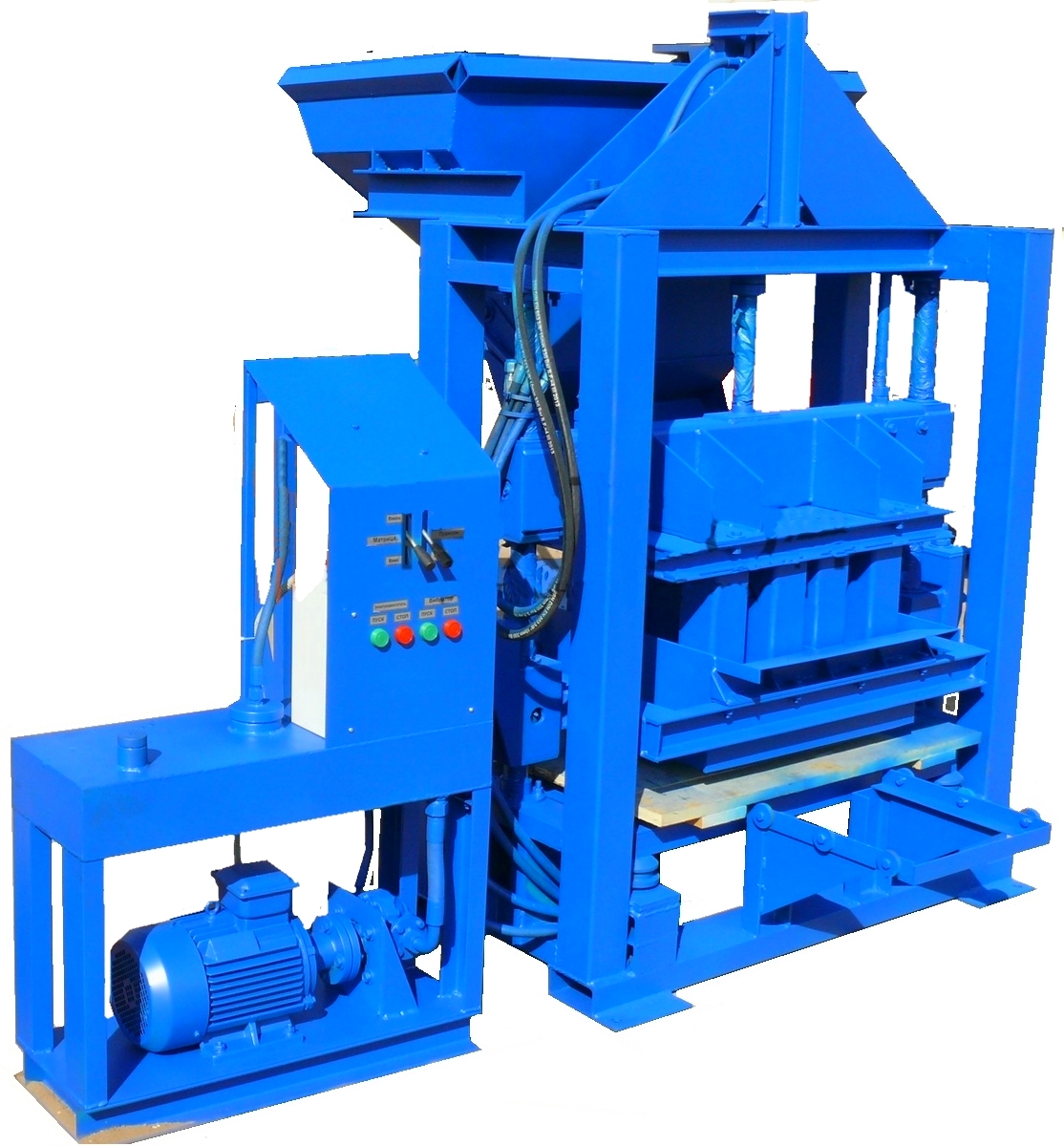

Гидравлический вибропресс СГС «МАСТЕР» от ООО»СИЛА»

Гидравлический вибропресс «МАСТЕР» от компании «СИЛА»

Выпускаемая продукция:

1. Блоки строительные пескобетонные, керамзитобетонные, бетонные, арболитовые, полистиролбетонные.

— Блоки стеновые, пустотелые с щелевыми и квадратными отверстиями.

— Блоки полнотелые, фундаментные, цокольные.

— Блоки перегородочные пустотелые и полнотелые.

— Блоки фасадные под рваный камень.

— Теплоблоки

— Арболитовые блоки с фасадом и внутренней штукатуркой.

2. Тротуарную плитку серую и цветную.

— брусчатка.

— волна

— квадрат и другие.

3. Бордюры серые и цветные.

— Бордюр дорожный ГОСТ

— Бордюр садовый

Гидравлический вибропресс МАСТЕР может работать в составе любой автоматизированной линии СГС, дооснащаться смесителями, конвейерами, бункерами, дозаторами, шнеками и т.д.

Вибропресс для тротуарной плитки серии «СГС-Мастер» предназначен для производства тротуарной плитки и блоков методом объемного, полусухого прессования.

Как и все наши предыдущие модели оборудования СГС, вибропресс СГС-Мастер может работать на любых видах сырья и наполнителях, его номенклатура выпускаемых товаров необычайно широка: тротуарная плитка, брусчатка, блоки для стен, фундаментов, заборов (блок рваный камень). Также на вибропрессе можно выпускать блоки керамзитобетонные, пескобетонные, полистиролбетонные, опилкобетонные, шлакоблоки и др.

Вибропресс СГС-Мастер представляет надежную сварную конструкцию с усилением сварочных швов. Жесткая рама позволяет транспортировать вибропресс к месту работы не опасаясь за его поломку. Вибрация настроена таким образом, что направлена только на матрицу, где происходит процесс формования изделия и не распространяется на другие узлы и детали данного оборудования, также для вибропресса не требуется заливка специальных фундаментов, чтобы отделить здание от оборудования. Оборудование очень универсально и надежно, гарантия на вибропресс «СГС-Мастер» 1 год.

Оборудование очень универсально и надежно, гарантия на вибропресс «СГС-Мастер» 1 год.

Настройки пуансона (пресса) выполнены таким образом, что можно изменять степень давления на прессуемую смесь — это обеспечивает лёгкость формования изделий и возможность работы с различными смесями по плотности и наполнителями, особенно с арболитом и полистиролом. Максимальное создаваемое давление пуансоном (прессом) до 100 кг\см.кв. т.е. Вы сможете выпускать и гиппер прессованные изделия, например фактурный кирпич различных цветов.

Технические характеристики вибропресса СГС-Мастер.

Напряжение: 380 или 220 вольт.

Потребляемая мощность: 1.5 кВт.

Марка прочности выпускаемых изделий: М50 – М100 кг/см2

Выпускаемая продукция: блоки стеновые, фундаментные, перегородочные. Тротуарная плитка, бордюры. Кирпич фактурный и гладкий. Теплоблок.

С уважением,

Компания «СИЛА»

8(495)504-26-78

www. evrosila.ru

evrosila.ru

Европейское качество по доступным ценам !

Вибропресс тротуарной плитки — Оборудование из Китая

Вибропрессующее оборудование из Китая предназначено для производства тротуарной плитки, стеновых блоков, бордюрных камней и других мелкоштучных бетонных изделий. Вибропресс — главный станок в производственной линии. В зависимости от производительности различают следующие модели китайских вибропрессов: QT6-15, QT8-15, QT10-15, QT12-15, QT15-15. Вибропрессующее оборудование управляется системой PLC (программируемый логический контроллер). Электрические, пневматические и гидравлические элементы произведены известными зарубежными и китайскими производителями.

Обратившись в нашу компанию, мы сможете приобрести современное, высокопроизводительное, а главное качественное оборудование по разумной цене.

Технологический процесс производства тротуарной плитки

Цемент загружается в силос, песок и другие инертные материалы загружаются в дозаторные станции PL1200-II, и PLD800-I. Пластиковые поддоны загружаются в накопитель автоматической системы доставки поддонов. Цемент по винтовому конвейеру подается в измеритель цемента, оттуда поступает в смеситель JS750B. Песок из дозаторной станции PL1200-II по ленточному транспортеру поступает в бетоносмеситель JS750B, туда же подается вода и цемент. В смесителе путем перемешивания готовится смесь для производства тротуарной плитки. По ленточному транспортеру готовая смесь подается мерный ящик вибропресса. Автоматическая система доставки поддонов доставляет поддон на конвейер поддонов, который передает его на вибростол пресса. На поддон ставится форма, выходит мерный ящик и заполняет форму смесью. После заполнения происходит вибропрессования, пластиковый поддон с готовой продукцией попадает на конвейерную систему продукции и очиститель, которая доставляет его к автоматическому штабелеру.

Основное оборудование для изготовления тротуарной плитки методом вибропрессования

1. Станция дозирования инертных материалов

Системы дозирования инертных материалов серии PL — применяются на заводах, где есть необходимость дозировки песка, щебня и др. сыпучего материала. Дозаторные склады инертных материалов представляю собой сваренные из металла бункера различной вместимости. Из этих бункеров материалы подаются в дозаторы. Количество расходных бункеров, как правило определяет количество фракций заполнителя, которые могут одновременно применяться в производстве. Каждый бункер оснащен питателями выгрузки заполнителей на дозатор. Разгрузочные заслонки приводятся в движение поглощающими удар пневматическими цилиндрами.

|

Модель |

PL800 |

PL1200Y |

|

Объем дозатора, л |

800 |

1200 |

|

Объем бункера, л |

2000×2 |

4000×3 |

|

Погрешность взвешивания, % |

±2 |

±2 |

|

Производительность, м3/ч |

|

60 |

|

Максимальный вес, кг |

1500 |

2000 |

|

Кол-во емкостей |

2 |

3 |

|

Высота загрузки, мм |

2500 |

2500 |

|

Скорость конвейерной ленты, м/с |

0. |

1.25 |

|

Мощность, кВт |

6.6 |

10.6 |

|

Общий вес, кг |

2350 |

3760 |

|

Цикл дозирования, с |

≤60 |

≤60 |

|

Размер, мм |

5520×1570×2900 |

8460×2000×2900 |

2. Смеситель бетонной смеси

Двухвальный бетоносмеситель — стационарный барабан принудительного действия с двумя горизонтальными валами. Загрузка инертных материалов производится с помощью скипового подъемника. Механизмы конструкционно просты, обладают хорошими перемешивающими качествами, высокой эффективностью, малошумностью. На валах по спирали расположены смесительные лопатки, обеспечивающие винтообразное перемещение смеси вдоль вала и противоположную сторону. В конце каждого вала так же имеются смесительные лопатки, двигающиеся в противоположном направлении и обеспечивающие передачу смеси на противоположный вал. Таким образом, бетонная смесь внутри барабана движется в трех направлениях: кольцеобразно, при движении винтообразно переворачивается вовнутрь. Открытие шибера смесителя осуществляется пневмоцилиндром. Для аварийного открытия шибера при внезапном отключении электроэнергии предусмотрен гидравлический механизм с ручным приводом.

Механизмы конструкционно просты, обладают хорошими перемешивающими качествами, высокой эффективностью, малошумностью. На валах по спирали расположены смесительные лопатки, обеспечивающие винтообразное перемещение смеси вдоль вала и противоположную сторону. В конце каждого вала так же имеются смесительные лопатки, двигающиеся в противоположном направлении и обеспечивающие передачу смеси на противоположный вал. Таким образом, бетонная смесь внутри барабана движется в трех направлениях: кольцеобразно, при движении винтообразно переворачивается вовнутрь. Открытие шибера смесителя осуществляется пневмоцилиндром. Для аварийного открытия шибера при внезапном отключении электроэнергии предусмотрен гидравлический механизм с ручным приводом.

|

Модель |

JS500 |

JS750B |

|

|

Объем |

800 л |

1200 л |

|

|

Выход готовой смеси |

500 л |

750 л |

|

|

Производительность |

≥25 м3/ч |

≥37. |

|

|

Макс. диаметр заполнителя |

гравий |

80 мм |

80 мм |

|

щебень |

60 |

60 |

|

|

Лопасть |

скорость вращения |

35 об/мин |

32.6 об/мин |

|

кол-во |

2×7 |

2×7 |

|

|

Двигатель смешивания |

модель |

Y180M-4 |

Y200L-4 |

|

мощность |

18. |

30 кВт |

|

|

Двигатель подъема |

модель |

YEZ132S-4-B5 |

YEZ132-4-B5 |

|

мощность |

5.5 кВт |

7.5 кВт |

|

|

Насос |

модель |

50DWB20-8A |

25ZB30-1.1 |

|

мощность |

0.75 кВт |

1.1 кВт |

|

|

Скорость скипового подъемника |

18 м/мин |

19.2 м/мин |

|

|

Размер мм |

при трансп |

3050 ×2300 ×2100 |

3200 ×2240 ×2600 |

|

при экспл |

4461 ×3050 ×5225 |

4950 ×3636 ×6530 |

|

|

Масса |

|

4000 кг |

6800 кг |

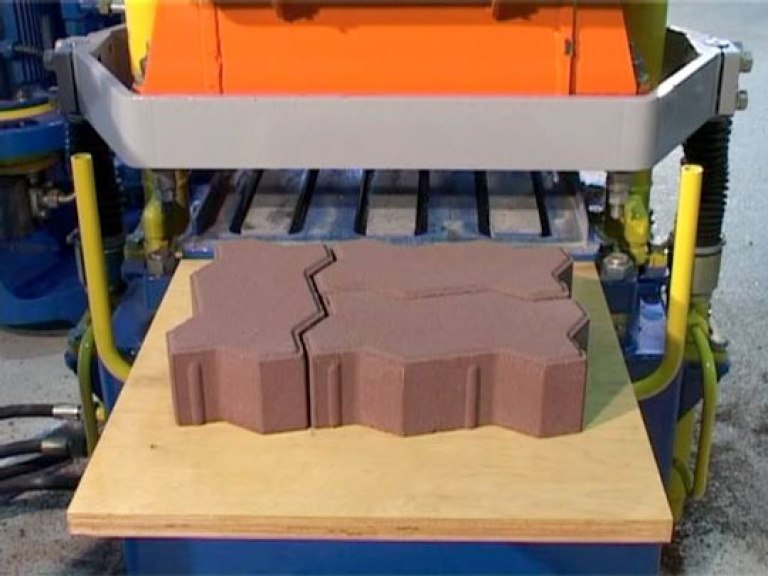

3. Гидравлический вибропресс

Гидравлический вибропресс

Вибропресс – устройство воздействия на жесткую бетонную смесь с целью придания ей формы и плотности. При помощи оптимального взаимодействия электрических и гидравлических функций станка достигается качественное и быстрое изготовление бетонных элементов. Китайский вибропресс — стационарный и высокопроизводительный станок, формующий изделия на поддонах.

Применяются гидравлические компоненты международных известных производителей (Daikin Япония и др.) Гидравлические компоненты компактно сосредоточены вместе, все клапаны установлены в модуль управления. Гидравлическая станция оснащена отличным устройством отвода тепла, фильтром возврата масла, для надежной работы системы. Гидравлический шланг высокого давления взаимосвязан с ведущим узлом. Гидравлические цилиндры оснащены встроенными амортизаторами, оптимальная конструкция, размеры и сбалансированная схема гидравлических трубы позволяет гарантировать стабильность движения гидравлических компонентов.

4. Штабелер

Штабелер — механизм, предназначенный для работы в составе технологической линии по производству мелкоштучных бетонных изделий методом вибропрессования. его функция состоит в штабелировани технологических поддонов со свежеотформованными изделиями. Управление штабелера автоматическое и связано с прессом. Штабеллер укладывает поддоны с продукцией в несколько ярусов.

Машина полировки тротуарной плитки

Линия производства тротуарной плитки и бордюрного камня (автоматическая).

Вибропресс гидравлический для плитки тротуарной цена Россия

- Информация

- Товар на сайте компании «ООО Вибропресс-Строй»

Цену уточняйте

Производитель

Собственное производство

Вибропресс гидравлический для плитки тротуарной цена Россия

Вибропресс для производства тротуарной плитки купить в России

Компания Вибропресс-Строй – завод по производству строительного оборудования. Производим вибропресса, растворосмесители, оборудование для производства колотых декоративных блоков, кирпича облицовочного. Производим, продаем или сдаем в аренду формы для вибропресса — формы для шлакоблоков, формы для тротуарной плитки, формы для декоративных колотых блоков, формы для облицовочного кирпича. Все формы представлены в широком ассортименте — более 50 разновидностей пресс форм различной конфигурации.

Вибропресс гидравлический для изготовления тротуарной плитки — преимушества:

-высокое качество изделий

-точные геметрические размеры готовых изделий

Производим вибропресса, растворосмесители, оборудование для производства колотых декоративных блоков, кирпича облицовочного. Производим, продаем или сдаем в аренду формы для вибропресса — формы для шлакоблоков, формы для тротуарной плитки, формы для декоративных колотых блоков, формы для облицовочного кирпича. Все формы представлены в широком ассортименте — более 50 разновидностей пресс форм различной конфигурации.

Вибропресс гидравлический для изготовления тротуарной плитки — преимушества:

-высокое качество изделий

-точные геметрические размеры готовых изделий

-широкий ассортимент прессформ

-быстрая смена формокомплекта

-возможность организации производства на небольших площадях, с минимальными

капвложениями при быстрой их окупаемости

Оборудование для производства тротуарной плитки представлено широким ассортиментом вибропрессов и их модификаций — вибропресс вп 31 для тротуарной плитки, вибропресс вп 41 для плитки, вибропресс вп 61 для плитки, декоративных блоков, кирпича облицовочного. Бетоносмеситель растворосмеситель принудительного действия горизонтальный сб-97 для производства тротуарной плитки.

Осуществляем обучение персонала заказчика на собственном действующем производстве шлакоблока, декоративных блоков, плитки и облицовочного кирпича.

Приглашаем к сотрудничеству дилеров, строительные компании, фирмы.

Вибропресс гидравлический для тротуарной плитки — производители, фирмы, изготовители в России, производство вибропрессов компания Вибропресс-Строй.

Вибропресс для производства тротуарной плитки цена Россия, стоимость доставка по России, вибропресс фото на нашем сайте подробное описание.

Купить вибропресс для тротуарной плитки в России можно у нас по выгодной цене.

ООО Вибропресс Строй – техника для производства блоков, тротуарной плитки, кирпича.

Доставка вибропресса для изготовления тротуарной плитки во все регионы России

Вибропресс гидравлический для производства тротуарной плитки Россия доставка

Вибропресс для тротуарной плитки Калуга, Тула, Рязань, Владимир, Ярославль, Иваново, Тверь, Смоленск, Псков, Брянск, Орел, Москва, Курск, Белгород, Липецк, Воронеж, Тамбов, Пенза, Новгород, Кострома, Уфа, Петрозаводск, Сыктывкар, Йошкар-Ола, Ижевск, Чебоксары, Красноярск, Нижний Новгород, Ставрополь, Архангельск, Астрахань, Иркутск, Кемерово, Курган, Санкт-Петербург, Вологда, Киров, Казань, Чебоксары, Самара, Саратов, Волгоград, Ростов на Дону, Краснодар, Симферополь, Крым, Мурманск, Новосибирск, Омск, Оренбург, Пермь, Екатеринбург, Ульяновск, Челябинск, Тольятти, Барнаул, Хабаровск, Владивосток.

Бетоносмеситель растворосмеситель принудительного действия горизонтальный сб-97 для производства тротуарной плитки.

Осуществляем обучение персонала заказчика на собственном действующем производстве шлакоблока, декоративных блоков, плитки и облицовочного кирпича.

Приглашаем к сотрудничеству дилеров, строительные компании, фирмы.

Вибропресс гидравлический для тротуарной плитки — производители, фирмы, изготовители в России, производство вибропрессов компания Вибропресс-Строй.

Вибропресс для производства тротуарной плитки цена Россия, стоимость доставка по России, вибропресс фото на нашем сайте подробное описание.

Купить вибропресс для тротуарной плитки в России можно у нас по выгодной цене.

ООО Вибропресс Строй – техника для производства блоков, тротуарной плитки, кирпича.

Доставка вибропресса для изготовления тротуарной плитки во все регионы России

Вибропресс гидравлический для производства тротуарной плитки Россия доставка

Вибропресс для тротуарной плитки Калуга, Тула, Рязань, Владимир, Ярославль, Иваново, Тверь, Смоленск, Псков, Брянск, Орел, Москва, Курск, Белгород, Липецк, Воронеж, Тамбов, Пенза, Новгород, Кострома, Уфа, Петрозаводск, Сыктывкар, Йошкар-Ола, Ижевск, Чебоксары, Красноярск, Нижний Новгород, Ставрополь, Архангельск, Астрахань, Иркутск, Кемерово, Курган, Санкт-Петербург, Вологда, Киров, Казань, Чебоксары, Самара, Саратов, Волгоград, Ростов на Дону, Краснодар, Симферополь, Крым, Мурманск, Новосибирск, Омск, Оренбург, Пермь, Екатеринбург, Ульяновск, Челябинск, Тольятти, Барнаул, Хабаровск, Владивосток.

Оборудование для производства строительных блоков в вашем регионе

Вибропресс гидравлический для плитки тротуарной цена, цена 85000 грн

Вибропресс гидравлический для плитки тротуарной цена.

Вибропресс для производства тротуарной плитки купить в Украине

Компания ДИВА-СтройТехника – завод по производству строительного оборудования. Производим вибропресса, растворосмесители, оборудование для производства колотых декоративных блоков, кирпича облицовочного. Производим, продаем или сдаем в аренду формы для вибропресса — формы для шлакоблоков, формы для тротуарной плитки, формы для декоративных колотых блоков, формы для облицовочного кирпича. Все формы представлены в широком ассортименте — более 50 разновидностей пресс форм различной конфигурации.

Вибропресс гидравлический для изготовления тротуарной плитки — преимушества:

-высокое качество изделий

-точные геметрические размеры готовых изделий

-широкий ассортимент прессформ

-быстрая смена формокомплекта

-возможность организации производства на небольших площадях, с минимальными

капвложениями при быстрой их окупаемости

Оборудование для производства тротуарной плитки представлено широким ассортиментом вибропрессов и их модификаций — вибропресс вп 31 для тротуарной плитки, вибропресс вп 41 для плитки, вибропресс вп 61 для плитки, декоративных блоков, кирпича облицовочного. Бетоносмеситель растворосмеситель принудительного действия горизонтальный сб-97 для производства тротуарной плитки.

Бетоносмеситель растворосмеситель принудительного действия горизонтальный сб-97 для производства тротуарной плитки.

Осуществляем обучение персонала заказчика на собственном действующем производстве шлакоблока, декоративных блоков, плитки и облицовочного кирпича.

Приглашаем к сотрудничеству дилеров, строительные компании, фирмы.

Вибропресс гидравлический для тротуарной плитки — производители, фирмы, изготовители в Украине, производство вибропрессов компания ДИВА-СтройТехника.

Вибропресс для производства тротуарной плитки цена Украина, стоимость доставка по Украине, вибропресс фото на нашем сайте подробное описание.

Купить вибропресс для тротуарной плитки в Украине можно у нас по выгодной цене.

Доставка вибропресса для изготовления тротуарной плитки во все регионы Украины

Вибропресс гидравлический для производства тротуарной плитки Украина доставка

Вибропресс для тротуарной плитки Харьков, Киев, Одесса, Днепропетровск, Донецк, Запорожье, Львов, Кривой Рог, Мариуполь, Луганск, Винница, Макеевка, Севастополь, Симферополь, Крым, Чернигов, Полтава, Черкассы, Хмельницкий, Суммы, Житомир, Черновцы, Горловка, Ровно, Днепродзержинск, Кировоград, Ивано-Франковск, Кременчуг, Тернополь, Луцк, Белая Церковь, Краматорск, Мелитополь, Керчь, Никополь, Ужгород, Славянск, Бердянск, Алчевск, Павлоград, Северодонецк, Евпатория, Каменец-Подольский, Лисичанск, Бровары, Котовск, Измаил, Болград, Ковель, Мукачево, Александрия.

Вибропресс «ЛИДЕР» для производства тротуарной плитки, бордюров, шлакоблоков

Posted By: admin Июль 26, 2017

| Вибропресс «Лидер» для производства тротуарной плитки, бордюров, шлакоблоков Технические характеристики: Двигатель: 5,5 кВт Напряжение: 380 В Усилие прессования: 16 тонн К-во гидроцилиндров: 3 шт Количество вибраторов: 1 Вес: около 700 кг Габариты ДхШхВ, мм: 1420х800х2250 Продолжительность рабочего цикла: 30-40 сек. Поле формования: 700х500 мм Высота формования: 40-250 мм Обслуживающий персонал: 3 человека Размеры блоков: 390х190х190мм Производительность: 500-600 блоков за смену Цена: 66000 гривен |

Гарантия на оборудование 1 год. Доставка по Украине. первый запуск, пуско-наладка. Обучение персонала.

Дополнительные матрицы для производства тротуарной плитки на гидравлический вибропресс «Лидер»

Видео

Теоретически для данных целей можно задействовать самодельный пресс-станок, чертежи находятся в свободном доступе, но изготовить сложный агрегат с гидроприводом, устойчивостью к вибрациям и нагрузкам и учесть все инерционные и размерные характеристики могут единицы. К отдельным требованиям относят контроль частоты воздействий, помимо высокого значения они должны быть регулируемыми или как минимум независящими от колебаний и скачков электросети. Подобрать их нужную амплитуду могут только специалисты.

2. Урал-М7.

Вибропресс с увеличенной зоной формовки и горизонтальной подачей поддонов, при необходимости дооснащаемый модулем для двухслойных изделий или системой автоматизации. Урал-М7 используется в практически во всех строительных областях, форма и размеры продукции зависят от вида пресс-форм, производительность установки за 1 час составляет до 100 п.м. поребриков и декоративных бордюрных элементов, 54 м2 брусчатки и 700 шт стеновых блоков с разной долей пустотности. Габариты варьируются в пределах высоты формовочной зоны – от 50 до 300 мм.

Урал-М7 используется в практически во всех строительных областях, форма и размеры продукции зависят от вида пресс-форм, производительность установки за 1 час составляет до 100 п.м. поребриков и декоративных бордюрных элементов, 54 м2 брусчатки и 700 шт стеновых блоков с разной долей пустотности. Габариты варьируются в пределах высоты формовочной зоны – от 50 до 300 мм.

Минимальная мощность Урал-М7 – 13,5 мм, емкость основного приемного бункера – 1200 м3. При подключении к растворно-бетонному узлу для обслуживания линии задействуются силы 3-4 человек, место его расположения (над прессом или рядом) выбирается исходя из потребностей заказчика. Принятый по умолчанию горизонтальный вариант приема поддоном также может быть изменен на вертикальный.

3. Златич-Мини.

Стационарный вибропресс с высокой производительностью, используемый для выпуска строительных материалов на основе песков, отсевов, керамзита, шлаков, щебня и аналогичных наполнителей и цемента в качестве вяжущего.

Габаритные размеры вибропрессовального мини-станка при базовой комплектации составляют 1350 мм по длине, 1400 по ширине и 2050 по высоте, вес достигает 915 кг. Цикл формовки занимает 25-30 с, для обслуживания линии задействуются силы 2-3 человек. Площадь зоны вибропрессования – 420×600 мм. Рекомендуемый размер крупного заполнителя для данного оборудования варьируется в пределах 5-10 мм, в любом случае он не должен превышать 1/3 от величины минимальных линейных габаритов. При соблюдении этого условия получаемая на станке продукция характеризуется высокой прочностью и морозостойкостью и низким водопоглощением.

4. Квадр 2ТО2.

Автомат, работающий по принципу объемного вибропрессования и включающий формовочный агрегат, приемный стол, гидравлическую станцию и электропривод и предназначенный для изготовления газонного камня и широкого ассортимента тротуарной плитки с различной конфигурацией. Рекомендуют купить при запуске базовой линии строительной продукции для мощения дорожек и площадок или при плановом переоснащении предприятий, работающих по технологии вибролитья, качество получаемых с его помощью изделий полностью соответствует требованиям ГОСТ 17608-91, 6133-99 и 6665-91.

Рекомендуют купить при запуске базовой линии строительной продукции для мощения дорожек и площадок или при плановом переоснащении предприятий, работающих по технологии вибролитья, качество получаемых с его помощью изделий полностью соответствует требованиям ГОСТ 17608-91, 6133-99 и 6665-91.

Объемное прессование осуществляется на формовочной зоне размером 500×260 мм с возможностью изменения высоты брусчатки в пределах 50-100 мм. Весь рабочий цикл занимает 15-20 с, получаемые элементы остаются на металлическом поддоне до окончательного набора прочности. Для запуска непрерывного вибропрессования потребуется помещение площадью от 130 м2 и высотой в 6 м, объем приемочного бункера составляет 0,28 м3. Модель не предназначена для выпуска стенового камня в виде крупных блоков, но с ее помощью возможно изготовление качественного кирпича для обустройства тротуаров и площадок.

5. QT 10-15.

Компактный китайский станок для производства кирпича и тротуарной плитки методом вибропрессования с надежными и проверенными характеристиками. Рекомендуют приобрести при необходимости запуска полноценной полуавтоматической линии для строительных материалов и элементов благоустройства, они характеризуются высокой геометрической точностью и разнообразием форм.

Рекомендуют приобрести при необходимости запуска полноценной полуавтоматической линии для строительных материалов и элементов благоустройства, они характеризуются высокой геометрической точностью и разнообразием форм.

К конструкционным преимуществам относят надежную работу гидравлической станции за счет отвода тепла и фильтра возврата масла и наличие эффективной системы управления процессами прессования. Устройство обеспечивает вибрационную частоту до 3000 об/мин, при цикле формовки в 15-20 с на выходе получаются прочные и максимально гладкие изделия.

Подбираем вибропресс для использования на участке

Вибропресс широко распространен в частном использовании. Несмотря на свою дороговизну, эта техника позволяет ускорить проведение строительных работ и снижает их стоимость. Однако, к выбору вибропресса следует подходить с особой внимательностью. О том на какие параметры обратить внимание при выборе вибропресса, узнаем далее.

Несмотря на свою дороговизну, эта техника позволяет ускорить проведение строительных работ и снижает их стоимость. Однако, к выбору вибропресса следует подходить с особой внимательностью. О том на какие параметры обратить внимание при выборе вибропресса, узнаем далее.

Оглавление:

- Принцип работы вибропресса

- Вибропресс для производства плитки — характеристика

- Особенности производства вибропрессов

- Вибропресс для блоков — рекомендации по выбору и использованию

Принцип работы вибропресса

У вибропресса имеется три привода — механического, гидравлического и пневматического типа. Их комбинация между собой позволяет получить небольшие, но очень прочные изделия из бетона, такие как тротуарная плитка, шлакоблок, керамбитоблок и т.д. В основе работы всех вибропрессов лежит метод вибропрессования. Однако, выделяют несколько вариантов этих устройств, в соотношении с принципом их работы.

Прежде всего отметим стационарный и шагающий вариант вибропресса.

Качество продукции изготовленное на стационарном механизме будет гораздо выше, нежели на шагающем. Однако, и стоимость стационарных установок довольно высокая.

Покупая вибропресс на участок, старайтесь устанавливать его непосредственно рядом с сырьем. Таким образом, сводятся на минимум человеческие усилия для производства различных материалов. Установка бетоносмесителя между сырьем и вибропрессом, также упрощает производственный процесс.

Довольно часто, работая с вибропрессом стационарного типа, используют поддоны. Именно на них укладывается готовое сырье.

Предлагаем ознакомиться с особенностями мобильных и стационарных виброустановок:

1. Передвижной вибропресс имеет форму небольшого агрегата, у которого есть колесики для удобства его перемещения по участку. Для формации бетона используется обычный пол. Процесс изготовления сырья состоит из нескольких этапов. Вибропресс, передвигаясь по определенной площади, формирует готовые изделия. Таким образом, данные изделия не нуждаются в дополнительной оснастке в виде поддонов или бетонной поверхности. При этом, изделия готовы к транспортировке, исключительно после их полного высыхания.

При этом, изделия готовы к транспортировке, исключительно после их полного высыхания.

Если вы планируете использовать вибропресс для собственных нужд, не изготавливая большие порции производственных заказов, то рекомендуем обратить внимание именно на мобильные устройства. Кроме того, для быстрого изготовления сырья, необходим жаркий климат. В противном случае, лучше приобрести стационарный вариант вибропресса. Так как мобильные устройства нуждаются в дополнительном выравнивании поверхности, организацией подачи продукции к ним и дополнительными расходами на физические усилия рабочих.

2. Вибропресс стационарного типа отличается большей стоимостью, но в тоже время имеет более высокое качество выпускаемой продукции. Для формации изделий в данном устройстве устанавливают специальные поддоны. Размер такого вибропресса отличается особой внушительностью, по сравнению с мобильными установками. Учтите, что изделия находятся на поддоне от начала до конца производственного процесса. То есть, для повышения эффективности производства, необходимо заранее запастись поддонами. Соблюдая определенные условия работы с таким вибропрессом, вы получите ряд положительных характеристик от данного прибора, а именно:

Соблюдая определенные условия работы с таким вибропрессом, вы получите ряд положительных характеристик от данного прибора, а именно:

- высокая скорость работы, оптимизация производства и быстрая окупаемость;

- организация непрерывного производственного процесса;

- выпуск разнообразных по типу и составу изделий;

- снижение производственной площади.

В соотношении с типом конечных изделий и используемого в производственном процессе сырья, вибропрессы бывают:

- специализированными;

- универсальными.

Первый вариант отличается адаптацией под определенные изделия. То есть, с помощью данного оборудования изготавливается материал определенной величины, формы. Покупая специализированный вибропресс, вы имеет возможность организации производственного процесса лишь в определенном направлении.

Универсальное устройство позволяет применять вибропресс для изготовления разного рода изделий, таких как тротуарная плитка, шлакоблок, бордюры и т. д. С помощью таких установок значительно расширяется номенклатура изготавливаемой продукции. Если вы покупаете вибропресс для домашнего использования, то советуем все же остановить выбор на универсальных установках.

д. С помощью таких установок значительно расширяется номенклатура изготавливаемой продукции. Если вы покупаете вибропресс для домашнего использования, то советуем все же остановить выбор на универсальных установках.

Вибропресс для производства плитки — характеристика

Для того, чтобы самостоятельно изготовить качественную тротуарную плитку, необходимо приобрести подходящее для этих целей оборудование. Возможен вариант покупки цельного или сборного вибропресса. Однако, гораздо дешевле соорудить установку самостоятельно. Это возможно только при наличии определенного опыта и специальных чертежей.

В любом случае, перед покупкой или изготовлением вибропресса, следует определиться с такими показателями:

- производительность прибора — количество материала, которое должен выпустить вибропресс за определенный период времени;

- количество поддонов, которые заполняются по мере изготовления плоской плитки;

- уровень автоматизации прибора, время в течении которого меняются поддоны;

-

ручное или автоматизированное управление, максимальный вес прибора, удобство его транспортировки.

Используя различные дополнительные механизмы удается улучшить эти показатели. Циклы работы и изготовления плитки для покупного и самодельного вибропресса различаются:

- плитка формируется за одну минуту в устройстве изготовленном своими руками;

- у покупного вибропресса для тротуарной плитки, цикл формировки плитки составляет около 10 секунд.

Характеристика зоны формирования материала:

- вибростол на котором формируется плитка у самодельного прибора определяется размерами поддонов, используемыми в процессе работы, таким образом удается подсчитать количество плитки, изготовленной в процессе одного рабочего цикла;

- увеличение зоны формировки положительно сказывается на производительности прибора, а также на его мощности, общем весе;

- формировочная зона оборудования для плитки составляет около 30 квадратных сантиметров.

Еще один важный показатель — высота формы вибропресса для плитки:

- с помощью этого значения определяется максимальная высота изделия, которое изготавливает вибропресс, данный показатель определяют размеры рабочей зоны;

-

также уделите внимание минимальному показанию высоты формы, оптимальное значение — 0,6 см.

Перед тем как вибропресс купить, обратите внимание на частоту его вибрации:

- если в процессе изготовления изделий не используется щебень, то достаточно частоты вибрации в 110 Гц, таким образом, рабочая смесь распределиться по форме самым лучшим образом;

- в противном случае, достаточно низшей частоты в 50 Гц.

Покупая вибропресс изучите его инструкцию, а именно показатель силы сжатия:

- от увеличения давления станка на изделия, повышается непосредственная плотность готового строительного материала;

- ручные и гидравлические устройства имеют абсолютно разную силу сжатия;

- для достижения нужной прочности изделия, в ручной агрегат загружается больше цемента и добавок, улучшающих прочностные характеристики материала, при этом, стоимость готовой тротуарной плитки увеличивается.

Изготавливая вибропресс своими руками, достаточно мощности устройства в 0,5 кВт. Для наращивания мощности используют несколько вибрационных источников. Составы с высокой подвижностью отличаются небольшой амплитудой колебаний, а смеси с низкими подвижными свойствами нуждаются в высокой амплитуде.

Для наращивания мощности используют несколько вибрационных источников. Составы с высокой подвижностью отличаются небольшой амплитудой колебаний, а смеси с низкими подвижными свойствами нуждаются в высокой амплитуде.

Для того, чтобы отрегулировать вибрацию устанавливается прибор в виде потенционера с переменным током. Учтите, что вибропресс нуждается в дополнительных требованиях к рабочей сети — некоторые устройства способны работать на однофазной сети в 220 Вт, а другие нуждаются в дополнительной трехфазной сети. Правильная разбалансировка и фиксация вибропресса — залог его успешной работы.

Для того, чтобы самостоятельно соорудить вибропресс для тротуарной плитки потребуется наличие качественного металла, подробных чертежей, сварочного аппарата, мощного электрического двигателя и гидроприводных элементов, при необходимости.

В качестве основных элементов устройства выступают:

- агрегат для формировки плитки, на котором установлен гидравлический привод;

- вибратор;

-

оборудование оснастки.

После соединения всех этих частей в единую конструкцию начинается испытания оборудования, его регулировка, все элементы должны быть жестко закреплены. Перед началом работы также обязательно проверьте рабочий стол на горизонтальность.

На вибропресс цена довольно высокая, поэтому гораздо дешевле соорудить устройство самостоятельно.

Особенности производства вибропрессов

Для изготовления полноценного высококачественного оборудования, необходимо прежде всего запастись хорошими чертежами, в которых точно указаны размеры всех деталей. Некоторые умельцы оборудуют вибропресс рычажным механизмом, который значительно упрощает производственный процесс.

Для сборки вибропресса, выполните такие действия:

- стальной лист, толщиной около трех миллиметров, для разрезания его на детали потребуется болгарка;

- в месте сгиба металла, необходимо разрезать его на треть, во избежание растрескивания листа;

- соорудите матрицу, для соединения прихватов воспользуйтесь сварочным аппаратом;

- на нижней части вибропресса приварите стальной уголок, который повысит его устойчивость;

- в верхней и нижней части изделия также наварите уголки, они помогут зафиксировать вибратор;

-

для того, чтобы прессовать раствор, позаботьтесь о сооружении специальных поддонов, по размеру матрицы.

В итоге получится прибор в виде устойчивой бездонной конструкции, которая удерживает вибратор. Станом монтируется на ковер из резины, предварительно обработанный с помощью масла. Далее производится загрузка в него раствора и его прессование. Готовая плитка устанавливается на ковер.

Вибропресс для блоков — рекомендации по выбору и использованию

Вибропрессы бу для блоков — отличный вариант для домашнего использования. Так как стоимость этих устройств более низкая, чем у новых, при этом качество работы — отличное.

Хороший станок для производства шлакоблока должен обладать такими характеристиками:

- наличие оптимального количества пустот внутри блока;

- расположение пустот в таком порядке, чтобы улучшить теплоизоляционные качества материала;

- рациональное использование веса материала в соотношении с его прочностью;

- экономия цементного раствора на производство шлакоблока;

- разнообразие вариантов сырья для работы;

-

оптимальное соотношение веса и размера шлакоблока.

Если работа по изготовлению блоков будет производиться на частном участке, то рекомендуем приобрести оборудование с высокой производительностью.

Для домашнего использования вполне подойдет агрегат мощностью 0,18 кВт. Такое устройство обладает следующими преимуществами:

- с помощью оборудования удается сформировать только один блок;

- формирование блока производится с помощью одной формы;

- станок оборудуется дополнительными оснастками;

- существует возможность изготовления материала различного по ширине, высоте и длине;

- для производства шлакоблока используют различные составы;

- блоки выполняют как техническое, так и облицовочное назначение.

Изготавливая шлакоблок на данном станке для собственных нужд, позже можно запустить целый производственный процесс, получая от этого неплохую прибыль. Среди основных составляющих шлакоблока отметим:

- специализированный вибростол;

- одну форму;

- набор с останками;

- поддон;

-

электрический двигатель.

Однако, учтите, что этот станок используется только для домашнего производства шлакоблока, но никак не для широких промышленных нужд.

Для большего производства шлакоблока, рекомендуем обратить внимание на вибростанки, имеющие три блок формы. Для обслуживания такого пресса потребуется несколько человек. С помощью данного оборудования одновременно формируется три блока, при этом оно производит термические блоки.

Выбирая вибропресс для загородного строительства обратите внимание прежде всего на соотношение между расходами по обслуживанию станка и его производительностью. Кроме того, рекомендуем приобретать станки, которые отличаются универсальностью применения и изготавливают не только шлакоблок, но и например, тротуарную плитку. Скорость работы должна быть оптимальной для использования материала по назначению.

Вибропресс видео:

Влияние процесса вибропрессования на прочность на сжатие бетонных блоков для мощения

Исследовательская статья Специальные выпуски

-

1.

Департамент гражданского строительства, инженерный факультет, Университет Джембера, Джембер 68121, Индонезия

-

2.

Гражданский факультет, инженерный факультет, Университет Бравиджая, Маланг 68121, Индонезия

- Получено: 11 февраля 2020 г. Принято: 13 мая 2020 г. Опубликовано: 25 мая 2020 г.

Бетонные блоки для мощения представляют собой смесь цемента и заполнителей, которые используют энергию сжатия блоков.Бетон для мощения относится к категории сухого бетона, поэтому в процессе уплотнения требуется энергия блоков. Блочная энергетика состоит из ручных блоков, блочных прессов и вибропрессовых блоков. Представляют собой прессующие блоки для использования гидравлики с сильным толчком 75 кг/см 2 с длительностью 1, 2 и 3 с. Затем методом блочного вибропрессования, а именно изменением длины вибрации в пределах 4-8 секунд с частотой 25-50 Гц и прессованием 75 кг/см 2 . Все испытуемые образцы с одинаковым объемным соотношением состава 1 цемент:4 песок:4 щебень зола 0-5 мм, а соотношение воды и цемента равно 0.6. Результаты показали, что ручной блок и блок прессования не имеют резкого увеличения прочности на сжатие, несмотря на большее количество ударов в ручном блоке и увеличение времени в методе прессования блока. Процесс вибропрессования показывает значительный и линейный рост прочности на сжатие с увеличением вибрации и частоты. Сделан вывод о том, что прочность брусчатки на сжатие бетона очень зависит от брусчатки в плане частоты и продолжительности колебаний.

Все испытуемые образцы с одинаковым объемным соотношением состава 1 цемент:4 песок:4 щебень зола 0-5 мм, а соотношение воды и цемента равно 0.6. Результаты показали, что ручной блок и блок прессования не имеют резкого увеличения прочности на сжатие, несмотря на большее количество ударов в ручном блоке и увеличение времени в методе прессования блока. Процесс вибропрессования показывает значительный и линейный рост прочности на сжатие с увеличением вибрации и частоты. Сделан вывод о том, что прочность брусчатки на сжатие бетона очень зависит от брусчатки в плане частоты и продолжительности колебаний.

Образец цитирования: Эрно Видаянто, Агос Сухарджоно, Виснумурти Виснумурти, Ачфас Закоеб.Влияние процесса вибропрессования на прочность на сжатие бетонных блоков для мощения[J]. Материаловедение AIMS, 2020, 7 (3): 203-216. doi: 10.3934/matersci.2020.3.203

Аннотация

Бетонные блоки для мощения представляют собой смесь цемента и заполнителей, которые используют энергию сжатия блоков. Бетон для мощения относится к категории сухого бетона, поэтому в процессе уплотнения требуется энергия блоков. Блочная энергетика состоит из ручных блоков, блочных прессов и вибропрессовых блоков. Представляют собой прессующие блоки для использования гидравлики с сильным толчком 75 кг/см 2 с длительностью 1, 2 и 3 с. Затем методом блочного вибропрессования, а именно изменением длины вибрации в пределах 4-8 секунд с частотой 25-50 Гц и прессованием 75 кг/см 2 . Все испытуемые образцы с одинаковым объемным соотношением состава 1 цемент:4 песок:4 щебень зола 0-5 мм, а соотношение воды и цемента равно 0.6. Результаты показали, что ручной блок и блок прессования не имеют резкого увеличения прочности на сжатие, несмотря на большее количество ударов в ручном блоке и увеличение времени в методе прессования блока. Процесс вибропрессования показывает значительный и линейный рост прочности на сжатие с увеличением вибрации и частоты. Сделан вывод о том, что прочность брусчатки на сжатие бетона очень зависит от брусчатки в плане частоты и продолжительности колебаний.

Бетон для мощения относится к категории сухого бетона, поэтому в процессе уплотнения требуется энергия блоков. Блочная энергетика состоит из ручных блоков, блочных прессов и вибропрессовых блоков. Представляют собой прессующие блоки для использования гидравлики с сильным толчком 75 кг/см 2 с длительностью 1, 2 и 3 с. Затем методом блочного вибропрессования, а именно изменением длины вибрации в пределах 4-8 секунд с частотой 25-50 Гц и прессованием 75 кг/см 2 . Все испытуемые образцы с одинаковым объемным соотношением состава 1 цемент:4 песок:4 щебень зола 0-5 мм, а соотношение воды и цемента равно 0.6. Результаты показали, что ручной блок и блок прессования не имеют резкого увеличения прочности на сжатие, несмотря на большее количество ударов в ручном блоке и увеличение времени в методе прессования блока. Процесс вибропрессования показывает значительный и линейный рост прочности на сжатие с увеличением вибрации и частоты. Сделан вывод о том, что прочность брусчатки на сжатие бетона очень зависит от брусчатки в плане частоты и продолжительности колебаний.

Ссылки

| [1] | Шакель Б. (2003 г.) Проблемы мощения бетонными блоками как зрелой технологии. Материалы 7-й Международной конференции «Мощение бетонными блоками », 1-9. |

| [2] | Невилл А. М., Брукс Дж. Дж. (2010) Бетонщик г, 2-е изд., Англия: Pearson Education Limited. |

| [3] | Penteado CSG, de Carvalho EV, Lintz RCC (2016) Повторное использование отходов полировки керамической плитки в производстве брусчатки. J Clean Prod 112: 514-520. doi: 10.1016/j.jclepro.2015.06.142 |

| [4] | Ваттанасиривеч Д., Сайтон А., Ваттанасиривеч С. (2009) Брусчатка из отходов производства керамической плитки. J Clean Prod 17: 1663-1668. doi: 10.1016/j.jclepro.2009.08.008 |

| [5] |

Уйгунолу Т. , Топку И.Б., Генсел О. и др.(2012) Влияние содержания летучей золы и типов заполнителей на свойства сборных железобетонных блокирующих блоков (PCIB). Constr Build Mater 30: 180-187. doi: 10.1016/j.conbuildmat.2011.12.020 , Топку И.Б., Генсел О. и др.(2012) Влияние содержания летучей золы и типов заполнителей на свойства сборных железобетонных блокирующих блоков (PCIB). Constr Build Mater 30: 180-187. doi: 10.1016/j.conbuildmat.2011.12.020

|

| [6] | Генцел О., Озел С., Коксал Ф. и др. (2012) Свойства бетонных блоков для мощения, изготовленных из отходов мрамора. J Clean Prod 21: 62-70. doi: 10.1016/j.jclepro.2011.08.023 |

| [7] | Agyeman S, Obeng-ahenkora NK, Assiamah S, et al. (2019) Использование переработанных пластиковых отходов в качестве альтернативного связующего для производства брусчатки. Корпус шпильки Constr Mater 11: e00246. |

| [8] | Udawattha C, Galabada H, Halwatura R (2017) Брусчатка из глинобетона для пешеходных тротуаров. Корпусная шпилька Constr Mater 7: 249-262 |

| [9] |

Де Силва П. , Саго-Кренстил К., Сирививатнанон В. (2007)Кинетика геополимеризации: роль Al2O 3 и SiO 2 . Цементобетон Res 37: 512-518 doi: 10.1016/j.cemconres.2007.01.003 , Саго-Кренстил К., Сирививатнанон В. (2007)Кинетика геополимеризации: роль Al2O 3 и SiO 2 . Цементобетон Res 37: 512-518 doi: 10.1016/j.cemconres.2007.01.003

|

| [10] | Арслан Б., Камас Т. (2017) Исследование влияния размера заполнителя на поведение бетона при сжатии с помощью электромеханической спектроскопии и спектроскопии механического импеданса. Procedia Struct Integr 5: 171-178. doi: 10.1016/j.prostr.2017.07.093 |

| [11] | Линг Т., Нор Х., Мудиёно Р. (2006) Влияние соотношения цемента и воды в цементе на бетонную брусчатку. Constr Build Environ 3: 26-27. |

| [12] | Baskaran K, Gopinath K (2013) Исследование применимости методов расчета смесей ACI и DOE для брусчатки. Годовые операции Института инженеров , Шри-Ланка , 127-134. |

| [13] |

Xuan D, Zhan B, Poon CS (2016) Разработка нового поколения экологически чистых бетонных блоков путем ускоренной карбонизации минералов. J Clean Prod 133: 1235-1241. doi: 10.1016/j.jclepro.2016.06.062 J Clean Prod 133: 1235-1241. doi: 10.1016/j.jclepro.2016.06.062

|

| [14] | Джамалуддин А.Р., Каронж М.А., Тьяронге М.В. и соавт.(2020) Оценка устойчивых бетонных блоков для мощения, содержащих переработанную чайную золу. Корпус шпильки Constr Mater 12: e00325. |

| [15] | Sulistyana P, Widoanindyawati V, Pratamab MMD (2014) Влияние сжатия, применяемого во время производства, на прочность на сжатие сухого бетона: экспериментальное исследование. Procedia Eng 95: 465-472.doi: 10.1016/j.proeng.2014.12.206 |

| [16] | Комитет ACI 309 (2011) Поведение свежего бетона при вибрации. |

| [17] | Xiao YJ, Liu R, Song HP и др. (2015) Характеристики перлитовой звукопоглощающей плиты, изготовленной методом вибрационного формования. Open Mater Sci J 9: 39-42. дои: 10.2174/1874088X015039 |

| [18] |

Boral limited (2006) DS2006 уплотнение бетона. Доступно по адресу: https://www.boral.com/news-announcements/management-presentations. Доступно по адресу: https://www.boral.com/news-announcements/management-presentations.

|

| [19] | Badan Standardisasi Nasional (1996) Bata beton (брусчатка).СНИ 03-0691-1996. |

| [20] | Иффат С. (2015) Связь между плотностью и прочностью на сжатие затвердевшего бетона. Concrete Res Lett 6: 182-189. |

| [21] | Wersall C (2016) Оптимизация частоты вибрационных катков и плит для уплотнения гранулированного грунта.Доступно по адресу: http://www.diva-portal.org/smash/record.jsf?pid=diva2%3A929931&dswid=1941. |

| [22] | Ко Х.Б., Йео Д., Шахидан С. (2017)Влияние повторной вибрации на прочность на сжатие и твердость поверхности бетона. Серия конференций IOP: Материаловедение и инженерия , 271: 012057. doi: 10.1088/1757-899X/271/1/012057 |

| [23] |

Арслан М. Е., Йозгат Э., Пул С. и др.(2011) Влияние времени вибрации на прочность обычного бетона и бетона с высокими эксплуатационными характеристиками. Материалы 4-й международной конференции WSEAS по энергетике и развитию-окружающая среда-биомедицина , 270-274. Е., Йозгат Э., Пул С. и др.(2011) Влияние времени вибрации на прочность обычного бетона и бетона с высокими эксплуатационными характеристиками. Материалы 4-й международной конференции WSEAS по энергетике и развитию-окружающая среда-биомедицина , 270-274.

|

| [24] | Ковальска А., Аузинс Дж. (2011) Исследование технологии процесса вибропрессования. Материалы 10-й Международной научной конференции , 26: 408-412. |

Вибропресс из нержавеющей стали с гидравлическим давлением, машина для производства асфальтоукладочных блоков, степень автоматизации: полуавтоматическая, 225000 рупий / шт.

О компании

Год основания2006

Юридический статус фирмыПартнерская фирма

Характер деятельностиПроизводитель

Количество сотрудниковДо 10 человек

Годовой оборотДо рупий. 50 лакхов

50 лакхов

IndiaMART Участник с июля 2015 г.

GST33AAFFE2091J1ZK

Экспорт в Шри-Ланку, Непал, Австралию

Основанная в 2015 , «Everon Industries», быстро стала лидером отрасли в области производства и поставки высокоточного оборудования для производства блоков и кирпича. Ассортимент предлагаемой нами продукции включает, среди прочего, машины для производства цементных блоков, машины для производства кирпича из летучей золы и мобильные бетономешалки.Наша продукция соответствует самым строгим национальным и международным стандартам и экономит время и деньги самым практичным образом. Чтобы поддерживать нашу высокую репутацию среди клиентов, мы стремимся адаптировать, внедрять инновации и совершенствовать наши продукты и процессы. Мы добросовестно и честно придерживаемся этих принципов.Что касается нашего производственного процесса, мы используем только самые передовые технологии, доступные на рынке. Нашим главным приоритетом является поддержание тесных отношений с нашими клиентами.

Вот почему мы ценим их отзывы, чтобы постоянно улучшать нашу линейку продуктов. Мы стремимся к полному удовлетворению клиента — одна из наших команд назначается клиенту для оказания технической поддержки. Наш единственный девиз – неустанно работать на благо клиентов.

Вот почему мы ценим их отзывы, чтобы постоянно улучшать нашу линейку продуктов. Мы стремимся к полному удовлетворению клиента — одна из наших команд назначается клиенту для оказания технической поддержки. Наш единственный девиз – неустанно работать на благо клиентов.

Видео компании

Вибропресс для производства тротуарной плитки Николаев

Цена : 8000.00 долларов США долларов СШАКомпания предлагает совершенно новый гидравлический вибропресс для производства тротуарной плитки.

Пресс универсальный! После быстрой (15-20 минут) замены формы возможно также изготовление шлакоблоков, бордюров дорожных, бордюров и других подобных вибропрессованных изделий.

Выбор пресс-форм для данного вибропресса практически не ограничен.

Качественная герметизация изделий достигается за счет применения нижнего виброблока с приводом от гидромотора.

Подробное описание и технические характеристики доступны на нашем сайте.

Контактное лицо компании:

- Адрес : ул. Киевская, 1, г. Николаев, —Зарубежье, Украина

- Электронная почта :

Дата публикации : 31 июля 2018 г.

- Описание деятельности:

Николаевское производственное предприятие «Вибропресс», выпускающее надежный вибропресс и вспомогательное оборудование для изготовления тротуарной плитки, шлакоблоков, бордюров, бордюров и других строительных материалов уже 20 лет.

Окажем услуги по ремонту, наладке и модернизации любых вибропрессов отечественного производства.

Производим электрические щиты управления оборудованием.

Связанные объявления

-

Башмак гусеницы для гусеничного крана Kobelco Bm800

Тяжелая строительная техника — Dalian Zhaohua Construction and Machinery Co.

долларов США , ltd — Китай — 30 июля 2018 г. — 1,00 доллар США

, ltd — Китай — 30 июля 2018 г. — 1,00 доллар США Описание продукта Детали гусеничного крана, включая гусеничные башмаки, штифт, звездочку, нижний ролик, верхний ролик, натяжной ролик и т. д., которые подходят для многих моделей, таких как FUSHUN, FUWA, SANY, XCMG, HITACHI, IHI, SUMITOMO, KOBELCO , LIEBHEER, MANITOWOC…

-

Детали ходовой части гусеничного крана Fuwa Quy80

Тяжелая строительная техника — Dalian Zhaohua Construction and Machinery Co., ltd — Китай — 30 июля 2018 г. — 1,00 доллар США

долларов СШАОписание продукта Доставка и упаковка: Упаковка: Поддон Доставка: в течение 10 дней после получения официального заказа.

-

Детали ходовой части гусеничного крана Fuwa Quy80

Тяжелая строительная техника — Dalian Zhaohua Construction and Machinery Co.

долларов США , ltd — Китай — 30 июля 2018 г. — 1,00 доллар США

, ltd — Китай — 30 июля 2018 г. — 1,00 доллар США Описание продукта Доставка и упаковка: Упаковка: Поддон Доставка: в течение 10 дней после получения официального заказа.

Советы по безопасной торговле

- Запросить деловые рекомендации и проверить их

- Используйте способ оплаты, который предлагает лучшую защиту для всех, таких как аккредитивы и проверенные профессиональные услуги условного депонирования.Избегайте авансовых платежей, таких как денежные переводы

- Подтвердить свой бизнес через местную торговую палату

- Выполните поиск в Интернете, используя адрес веб-сайта, название компании, номера телефона и факса и адреса электронной почты, чтобы узнать, можете ли вы найти какие-либо отзывы о них.

- Узнайте больше о мошенничестве, которого следует избегать: Центр жалоб на интернет-преступления — Международное финансовое мошенничество

- Этот сайт никогда не участвует в каких-либо транзакциях и не обрабатывает платежи, доставку, гарантийные транзакции, не предоставляет услуги условного депонирования и не предлагает «защиту покупателя» или «сертификацию продавца»

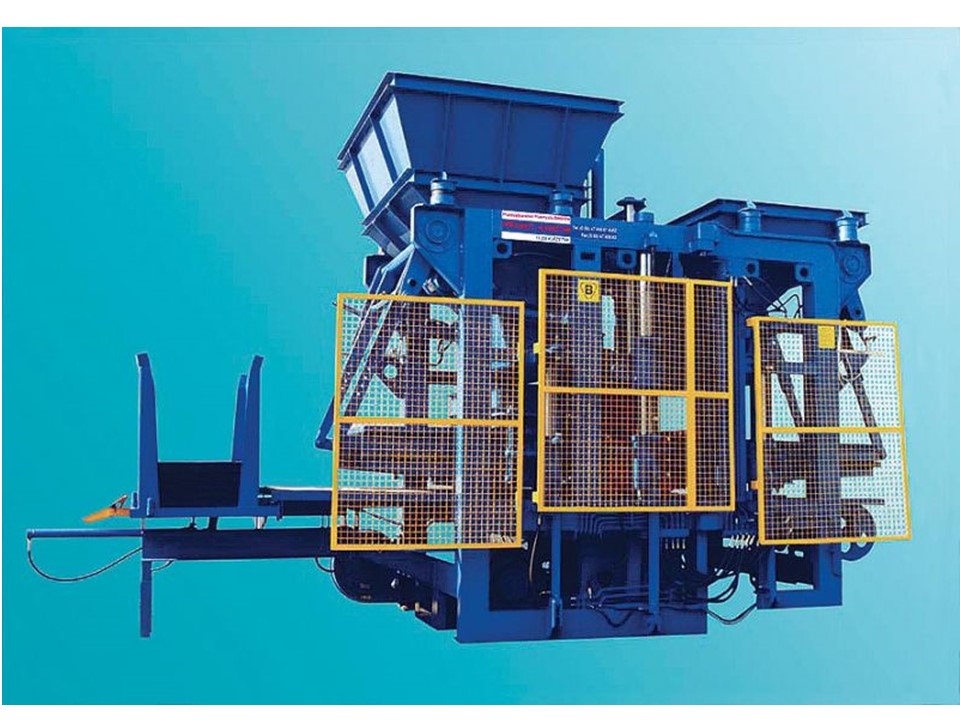

Группа Маса | Группа Маса

Это долгий путь от сырья через смесь до готового камня. В этом процессе участвуют многие растительные компоненты. Только если компоненты системы согласованы, можно быть уверенным в бесперебойном процессе и экономичной работе завода по производству блоков.

Узнайте о наших заводах по производству бетонных блоков.

В этом процессе участвуют многие растительные компоненты. Только если компоненты системы согласованы, можно быть уверенным в бесперебойном процессе и экономичной работе завода по производству блоков.

Узнайте о наших заводах по производству бетонных блоков.

Это долгий путь от сырья и смеси до готового камня. Прессы для бордюрных камней Masa были разработаны, чтобы, среди прочего, соответствовать особым требованиям к бордюрным камням «Британского стандарта».Этот «Британский стандарт» до сих пор действует в странах Ближнего Востока и Великобритании. Узнайте о наших заводах по производству бордюрного камня.

Производство изделий из ячеистого бетона автоклавного твердения требует высоких стандартов смешивания и дозирования заполнителей, контроля процесса ферментации и контроля каждого производственного этапа. Установки из пенобетона Masa — это проверенные передовые технологические процессы, разработанные в соответствии с конкретными требованиями клиентов.Такой подход позволяет использовать комплексные решения для обеспечения высокоэффективных и оптимизированных процессов, обеспечивающих постоянное качество конечного продукта. Узнайте больше о наших заводах по производству газобетона.

Узнайте больше о наших заводах по производству газобетона.

Это долгий путь от сырья через смесь до готовых силикатных кирпичей. В этом процессе участвуют многие растительные компоненты. Только если компоненты системы согласованы, можно быть уверенным в бесперебойном процессе и экономичной работе завода по производству силикатного кирпича.Узнайте о наших заводах по производству силикатного кирпича.

Пресс для плит UNI 2000 является сердцем любого завода по производству бетонных плит. Кроме того, требуются дозировочные и смесительные установки, приемные устройства с узлами непосредственной мойки и системами хранения, а также машины и оборудование для рафинирования и упаковки слябов. Masa может предложить полное ноу-хау для производства бетонных плит. Это решающее преимущество для наших клиентов: планирование, проектирование, производство, сборка, ввод в эксплуатацию, обучение, техническое обслуживание и постоянная поддержка в процессе производства — все от одного поставщика. Узнайте о наших заводах по производству бетонных плит.

Узнайте о наших заводах по производству бетонных плит.

Masa LithoPore® — это минеральный строительный материал, который перерабатывается в паропроницаемую теплоизоляционную панель. Узнайте больше о Masa-LithoPore®

|

1. |

Эффективная площадь пресс-формы (мм) | 450 Д x 450 Вт |

|

2. |

Максимальная высота пресс-формы/ Высота блока (мм) |

200 мм |

|

3. |

Электропитание 3 фазы 440 Вольт | 10,50 л. с. с. |

|

4. |

№ вибратора HP/частота | 2/2+1/3000 |

|

5. |

Количество гидравлических цилиндров | 5 |

|

6. |

Количество кирпичей/ход (230x110x75) или блоков (400x200x150/200) | 8/2 |

|

7. |

циклов в минуту | 2-3 |

|

8. |

Производственная мощность кирпичей/смена (блоки 400x200x150/200) |

6000 — 7000 (1000 — 1200) |

|

9. |

Ассортимент продукции. в бетоне или летучей золе/FAL G |

Кирпичи пустотелые/полнотелые Блоки, переплетенные Брусчатка |

|

10. |

Подача сырья | Толкающая подача вручную |

|

11. |

Размещение пеллет | Индивидуально вручную |

|

12. |

Удаление загруженных поддонов | Гидравлическим домкратом |

|

13. |

Гидравлический вибропоток Комбинированное давление (прибл.) |

40 тонн. |

|

14. |

Тип сырья можно использовать |

Зола-уноса + известь + Цемент + Бетон |

|

15. |

Вес (прибл.) без аксессуаров |

2200 кг. |

| * Все технические характеристики могут быть изменены. | ||

Свойства бетонных блоков мощения и пустотелых плиток с переработанным заполнителем из отходов строительства и сноса

Реферат

главное по объему. Целью данной работы является изучение возможности использования переработанных заполнителей из отходов строительства и сноса при приготовлении сборных неконструкционных бетонов.С этой целью два разных процента (15% и 30%) натуральных заполнителей были заменены переработанными заполнителями при производстве тротуарной плитки и пустотелой плитки. Дозировки, используемые компанией, не изменились после введения переработанного заполнителя. Сборные элементы были испытаны на прочность на сжатие и изгиб, водопоглощение, плотность, сопротивление истиранию и сопротивление скольжению. Полученные результаты показывают возможность использования этих отходов в промышленных масштабах, удовлетворяющих требованиям испанских стандартов по этим элементам.

Ключевые слова: смешанный переработанный заполнитель, переработанный бетон, переработанный керамический заполнитель, ненесущий бетон, сборный железобетон

1. Введение

Переработка и повторное использование становятся все более и более необходимыми в нашем обществе. Наиболее загрязняющие отрасли должны быть более обеспокоены этой тенденцией. В последние годы испанская строительная промышленность произвела очень большое количество отходов строительства и сноса (C&DW), которые в основном складируются на свалках.Директива 2008/98/CE Европейского парламента [1] установила необходимость сокращения потребления природных ресурсов и необходимость их переработки. Он был создан с целью повторного использования, переработки и придания ценности 70% C&DW, произведенных к 2020 году. Несмотря на то, что цель была четко сформулирована, в настоящее время в Испании только около 15% (10% в 2013 г. др. [2]). Отходы строительства и сноса составляют около 25–30 % от общего количества отходов, образующихся в стране [3]. Существует четкое требование повысить процент переработки и довести показатели до уровня, аналогичного показателям других европейских стран, таких как Голландия, Бельгия или Дания, где перерабатывается около 80% отходов, и это необходимо использовать. отходы в массовом масштабе, в противном случае усилия окажут незначительное влияние на мероприятия по утилизации [4].

Существует четкое требование повысить процент переработки и довести показатели до уровня, аналогичного показателям других европейских стран, таких как Голландия, Бельгия или Дания, где перерабатывается около 80% отходов, и это необходимо использовать. отходы в массовом масштабе, в противном случае усилия окажут незначительное влияние на мероприятия по утилизации [4].

Вторичные заполнители получают после переработки C&DW. В зависимости от происхождения переработанные заполнители можно разделить на асфальт, керамику, бетон или переработанные смешанные заполнители (RMA). RMA составляет около 80% от C&DW [5] и включает в себя большое разнообразие материалов, таких как только что упомянутые и, в меньших пропорциях, гипс, стекло, пластик и так далее. В направлении создания более устойчивого сектора испанский стандарт для бетона [6] утверждает и поощряет использование переработанных заполнителей для приготовления бетона как для структурного, так и для нестроительного использования.Это позволяет использовать грубые переработанные заполнители из бетона до 100%. Стандарт считает, что замена крупного заполнителя на 20% не приведет к потере свойств. Однако этот стандарт позволяет использовать переработанные заполнители в больших количествах и без ограничений по типу заполнителя для нестроительных целей из-за более низкой прочности, необходимой для этих элементов.

Стандарт считает, что замена крупного заполнителя на 20% не приведет к потере свойств. Однако этот стандарт позволяет использовать переработанные заполнители в больших количествах и без ограничений по типу заполнителя для нестроительных целей из-за более низкой прочности, необходимой для этих элементов.

Предыдущие результаты показали, что использование RMA вызывает снижение сопротивления сжатию и изгибу (на 10–30 % при коэффициенте замещения 50 %), увеличивает пористость (увеличение примерно на 26 % при 75 % RMA), и водопоглощение бетона (увеличение примерно на 50% для 50% переработанного заполнителя) [7,8,9] изготовленных элементов с составом заполнителя 44.20% раствор, 18,30% бетон, 35,60% красная керамика, 0,1% белая керамика и 1,8% камни. Однако некоторые из этих элементов соответствуют требованиям стандарта, например, в [7] бордюрные камни, изготовленные из 25% переработанного заполнителя, имеют сопротивление более 3,5 МПа, как требуется в стандарте, и имеют водопоглощение ниже 6%. до 75% RMA, используемого для замены природных заполнителей.

до 75% RMA, используемого для замены природных заполнителей.

Существует еще один способ сделать строительную отрасль более устойчивой, а именно использование цементов с низким содержанием клинкера [10], за счет использования минеральных добавок, таких как доменный шлак ЦЕМ III B [11,12], летучие зола, CEM II B- [11,13] или микрокремнезем и CEM II AD [14,15].Все эти минеральные добавки являются промышленными отходами, и среди них одна из них, улучшающая свойства бетона при малых количествах добавки, – микрокремнезем. При содержании микрокремнезема 15 % в пересчете на массу цемента значительно возрастает механическая прочность, примерно с 63 до 82 МПа за 28 дней [16], а также снижается водосорбционная способность, примерно на 2,3 м 3 × 10 −7 /(мин) 1/2 [17] за счет более плотной структуры, которая образуется в результате пуццолановой реакции микрокремнезема с портландитом, образующимся при гидратации силикатов кальция [18].Хорошие свойства этой добавки побудили испанские власти рекомендовать ее для высокоэффективного бетона в стандарте [6].

Есть несколько работ, направленных на улучшение свойств элементов, изготовленных из переработанных заполнителей. С одной стороны, некоторые авторы пытаются использовать цементы с добавками для обеспечения более высокой стойкости и непроницаемости для элементов. Было показано, что введение летучей золы с высоким содержанием кальция улучшает механическое поведение сборных элементов примерно на 12% через 400 дней [19], а использование стандартной летучей золы повышает механическую прочность на 10% при замене цемента на 25%. по летучей золе, а также стойкость к карбонизации (0.2 мм/мес 1/2 ) и попадание хлоридов (около 14%) в сборные элементы [20]. Другим способом улучшения уже испытанных свойств является использование различных композиций. Вместо привычной методологии Боломея. В [21] была разработана методика, учитывающая природу регенерируемого заполнителя бетона, и она улучшила полученные результаты, по крайней мере, в лабораторном масштабе, в отношении проникновения воды с 30 мм до 10 мм и проникновения хлоридов. с 24.от 4 мм до 22,1 мм. В целом установлено, что использование крупнозернистого вторичного заполнителя при определенных процедурах контроля качества, таких же, как и для натуральных заполнителей, и при норме замещения ок. 50 %, а для некоторых применений даже 100 %, можно использовать для получения конструкционных бетонов [22] с хорошими прочностными свойствами, в том числе коррозионными явлениями [23], а также в высокопрочных бетонах [24].

с 24.от 4 мм до 22,1 мм. В целом установлено, что использование крупнозернистого вторичного заполнителя при определенных процедурах контроля качества, таких же, как и для натуральных заполнителей, и при норме замещения ок. 50 %, а для некоторых применений даже 100 %, можно использовать для получения конструкционных бетонов [22] с хорошими прочностными свойствами, в том числе коррозионными явлениями [23], а также в высокопрочных бетонах [24].

Исследование влияния включения переработанного песка было проведено совсем недавно, как заявил Нено [25].В данной работе доказана возможность использования до 20% оборотного песка для получения строительных растворов без риска для целостности, с точки зрения водопоглощения бетона, механической прочности и паропроницаемости. Усадка строительных растворов, содержащих мелкий переработанный заполнитель, была почти в два раза выше, чем у растворов с натуральным заполнителем. Это увеличение усадки, возможно, связано с высоким модулем упругости. Некоторые недавние исследования в этой области показывают явно плохие характеристики растворов с мелким заполнителем из вторичного бетона с точки зрения как механической прочности, так и долговечности [26, 27], но даже при наличии потери механической прочности некоторые авторы доказали, что можно использовать его в конструкционных элементах реальных размеров при изгибе [28] из-за их способности диссипации энергии. Доля вторичного мелкого заполнителя 50% оказалась максимальным количеством вторичного мелкого заполнителя для кладочных растворов для внутренних работ [29], даже несмотря на то, что усадка этих материалов была большой по сравнению с материалами с природными заполнителями. В этой статье используется та же идея Фернандеса-Ледесма, но разница в том, что материалы в [29] были приготовлены в лаборатории. В этой работе с целью передачи знаний в промышленность элементы конструкции были изготовлены на предприятиях в реальных производственных условиях.

В настоящем исследовании делается попытка найти решение проблемы, связанной с отходами от сноса и их обработкой до возможности переработки отходов. Это достигается за счет производства двух очень полезных сборных изделий: брусчатки и пустотелой плитки. Другие исследования были проведены с бордюрными камнями, брусчаткой, блоками для перекрытий, кирпичами и блоками [8,30,31,32]. Чтобы изучить, как переработанные заполнители влияют на свойства этих элементов, использовались различные степени замещения, проверяя влияние процентной нормы на сопротивление, прочность на изгиб, водопоглощение, плотность, сопротивление истиранию и сопротивление скольжению.

Для улучшения механической прочности, водопоглощения, абразивной стойкости и сопротивления скольжению был использован подготовленный микрокремнезем. Есть несколько работ, в которых исследуется использование переработанных бетонных заполнителей (RCA) и микрокремнезема для улучшения механических свойств и долговечности изделий [33,34,35]. В других работах микрокремнезем используется для производства бетона. Этот бетон с хорошими свойствами измельчается и используется в качестве вторичного заполнителя [36]. Другие авторы пропитывают рециклобетон микрокремнеземом [37].В обоих случаях результаты хорошие по сравнению с исходным бетоном.

Одной из основных проблем использования RMA являются различия, которые можно найти в их составе. Анализ агрегатов, использованных в [7,8,38], показывает следующий средний состав по основным компонентам: несвязанные агрегаты: 34,6 ± 33,9; бетон: 49,7 ± 35,8; и керамика (преимущественно красная): 12,9 ± 5,0. Высокие стандартные отклонения отражают очень большие различия между различными RMA, однако, с различными типами сборных элементов или образцов массивного бетона. Соуза и др. [38] приготовили бетонные блоки с использованием RMA, при этом 75 % из бетона, 15 % из керамики и 10 % из почвы. Блоки, приготовленные с 30 % RMA, показали среднюю потерю сопротивления 44 % и увеличение водопоглощения 47 %. Коу и др. [38] приготовили массивный бетон, используя два разных, но похожих RMA со средним составом 76% бетона, 9,5% натуральных заполнителей и 13% керамического материала. При использовании 50% RMA на различных образцах прочность на сжатие снизилась примерно на 18% (в среднем), усадка бетона увеличилась примерно на 13%, а устойчивость к проникновению хлоридов увеличилась примерно на 32% за 28 дней.Более поздние исследования [39] показали, что можно использовать RMA с 47% бетона, 21,2% керамики и 26,3% несвязанного заполнителя для блоков дамбы путем смешивания 50% RMA с 50% шлакового крупного заполнителя. В другой работе [40] пустотелая плитка была получена путем смешивания отходов бетона и кирпича. Полученные результаты согласуются с литературными данными, но показано, что при 35% замене снижение испытания сосредоточенной нагрузкой составляет всего 5%, что делает эти элементы точными для конструктивных целей.

Соуза и др. [38] приготовили бетонные блоки с использованием RMA, при этом 75 % из бетона, 15 % из керамики и 10 % из почвы. Блоки, приготовленные с 30 % RMA, показали среднюю потерю сопротивления 44 % и увеличение водопоглощения 47 %. Коу и др. [38] приготовили массивный бетон, используя два разных, но похожих RMA со средним составом 76% бетона, 9,5% натуральных заполнителей и 13% керамического материала. При использовании 50% RMA на различных образцах прочность на сжатие снизилась примерно на 18% (в среднем), усадка бетона увеличилась примерно на 13%, а устойчивость к проникновению хлоридов увеличилась примерно на 32% за 28 дней.Более поздние исследования [39] показали, что можно использовать RMA с 47% бетона, 21,2% керамики и 26,3% несвязанного заполнителя для блоков дамбы путем смешивания 50% RMA с 50% шлакового крупного заполнителя. В другой работе [40] пустотелая плитка была получена путем смешивания отходов бетона и кирпича. Полученные результаты согласуются с литературными данными, но показано, что при 35% замене снижение испытания сосредоточенной нагрузкой составляет всего 5%, что делает эти элементы точными для конструктивных целей.

Большинство этих исследований проводились в контролируемых лабораторных условиях, которые во многих случаях существенно отличаются от условий в реальных компаниях. Кроме того, в лабораторных условиях количество переработанного заполнителя, которое можно использовать, недостаточно велико для увеличения количества перерабатываемых отходов C&D. Чтобы увеличить степень переработки (в процентах от общего количества образующихся отходов) для безопасного достижения европейских директив, необходимо приложить усилия для изучения свойств элементов, изготовленных в промышленных масштабах, в компаниях, которые обычно производят этот тип. сборных элементов.

В этой работе есть три основных новшества: во-первых, использование микрокремнезема для улучшения свойств сборных элементов, изготовленных из отходов строительства и сноса; во-вторых, изменение параметров состава для отдельных видов вторсырья; и, наконец, самое главное, производство элементов в промышленных масштабах, изучение поведения различных видов вторичного заполнителя. Этот аспект будет иметь важное значение для переработки большого процента отходов от сноса и достижения уровня переработки, поставленного под угрозу на 2020 год.

Этот аспект будет иметь важное значение для переработки большого процента отходов от сноса и достижения уровня переработки, поставленного под угрозу на 2020 год.

3. Экспериментальная программа

3.1. Продукты и дозировки

Были приготовлены два различных продукта: тротуарная плитка и пустотелая плитка.

Тротуарные блоки и пустотелые плитки были изготовлены с двумя различными процентными содержаниями натуральных заполнителей, замененных переработанными заполнителями: 15% и 30% объемных долей. Тротуарные блоки и пустотелые плитки также были изготовлены с использованием натуральных заполнителей, чтобы иметь представление об обычных свойствах этих элементов.Используемая геометрия и размеры элемента показаны на .

Геометрические размеры (в см) тротуарной плитки ( слева ) и пустотелой плитки ( справа ), использованных в данном исследовании.

Как видно из рисунка, в случае брусчатки образцы образованы двумя разными слоями, один из которых имеет толщину 5,5 см, а второй слой имеет толщину всего 0,5 см. Переработанные заполнители используются только в основном слое (толщиной 5,5 см) брусчатки. В случае полых плиток во всем элементе используются переработанные заполнители.Толщина стенок полой плитки (2 см) была ограничивающим фактором для максимального размера используемых заполнителей, как это обычно происходит в промышленности.

Переработанные заполнители используются только в основном слое (толщиной 5,5 см) брусчатки. В случае полых плиток во всем элементе используются переработанные заполнители.Толщина стенок полой плитки (2 см) была ограничивающим фактором для максимального размера используемых заполнителей, как это обычно происходит в промышленности.

показывает брусчатку, изготовленную с использованием различных типов переработанного заполнителя, используемого в этой работе.

Фотографии брусчатки для различных типов используемых переработанных заполнителей.

Состав бетона для каждого элемента показан на . Используемая номенклатура в первую очередь относится к типу ненесущих сборных элементов, брусчатке (PB), пустотелой плитке (HT), проценту использованного переработанного заполнителя, 0% (0), 15% (15) и 30% (30), тип используемого переработанного заполнителя, переработанный бетонный песок (CAS), переработанный бетонный заполнитель (CA), переработанный заполнитель для каменной кладки (MA), 50% переработанной каменной кладки и 50% бетонный заполнитель (CMA), переработанные смешанные заполнители (RMA). ), метод дозирования, основанный на максимальной плотности агрегатов (С) и, наконец, на содержании микрокремнезема (S).

), метод дозирования, основанный на максимальной плотности агрегатов (С) и, наконец, на содержании микрокремнезема (S).

Таблица 5

Дозировки для каждого элемента.

| смесь | 50661 | цемент (кг / м 3 ) | Эффективная вода (кг / м 3 ) | Общая вода (кг / м 3 ) | 0 диоксид кремния (кг / м 3 )Эффективное соотношение воды и цемента | Природные заполнители 3/6 (кг/м 3 ) | Природные заполнители 0/3 (кг/м 3 ) | /6 Заполнитель 3 Вторичный M 3 ) 3 )Рециркулированная агрегат 0/3 (кг / м 3 ) | |

|---|---|---|---|---|---|---|---|---|---|

| асфальтовых блоков с переработанным бетонным песком (CAS) | |||||||||

| 320 | 144 | 144 | 0. 45 45 | 506 | 1600 | ||||

| ПБ 15 -CAS-C | 320 | 144 | 147,6 | 0,45 | 506 | 1359 | 209 | ||

| ПБ 30 -CAS-C | 320 | 144 | 151,3 | 0,45 | 506 | 1120 | 419 | ||

| Полые плитки с переработанным бетонным песком (CAS) | |||||||||

| 230 | 104 | 104 | 0. 45 45 | 1101 | 1160 | ||||

| HT 15 -CAS | 230 | 104 | 106,6 | 0,45 | 1101 | 986 | 152 | ||

| HT 30 -CAS | 230 | 104 | 108,7 | 0,45 | 1101 | 813 | 305 | ||

| Брусчатка (ПБ) | |||||||||

| ПБ 0 | 320 | 907 144 8 07044 9 | 0. 45 45 | 1012 | 1066 | ||||

| С переработанным бетонным заполнителем (CA) | |||||||||

| PB 15 -CA | 320 | 144 | 70704 905,20,45 | 860 | 1066 | 145 | |||

| ПБ 30 -КА | 320 | 144 | 146,2 | 0,45 | 708 | 1066 | 288 | ||

| С переработанным каменным заполнителем (MA) | |||||||||

| PB 15 -MA | 320 | 144 | 158. 7 7 | 0,45 | 860 | 1066 | 109 | ||

| ПБ 30 -МА | 320 | 144 | 173,4 | 0,45 | 708 | 1066 | 218 | ||

| 320 | 144 | 1674 | 1674 | 19. 2 2 | 0.42 | 853 | 1057 | 108 | |

| ПБ 30 -МА-С | 320 | 144 | 182.1 | 19,2 | 0,42 | 702 | 1057 | 216 | |

| PB 15 -CMA | 320 | 144 | 152 | 0,45 | 860 | 1066 | 127 | ||

| ПБ 30 -CMA | 320 | 144 | 159,8 | 0. 45 45 | 708 | 1066 | 253 | ||

| С переработанными смешанными заполнителями (RMA) | |||||||||

| PB 15 -RMA | 320 | 144 | 900.04 150. | 0,45 | 860 | 1066 | 125 | ||

| ПБ 30 -RMA | 320 | 144 | 157,3 | 0,45 | 708 | 1066 | 250 | ||

| ПБ 15 -RMA-S | 320 | 144 | 159. 3 3 | 19,2 | 0,42 | 853 | 1057 | 124 | |

| 320 | 144 | 166 | 19.2 | 0,42 | 702 | 1057 | 248 | ||

| Полые плиты (HT) | |||||||||

| HT 0 | 230 | 104 | 104 907 | 0,45 | 1101 | 1160 | |||

| С заполнителем из переработанного бетона (CA) | |||||||||

| HT 15 -CA | 230 | 104 | 105. 2 2 | 0,45 | 935 | 1160 | 157 | ||

| HT 30 -CA | 230 | 104 | 106,4 | 0,45 | 770 | 1160 | 314 | ||

| С переработанным каменным заполнителем (MA) | |||||||||

| HT 15 -MA | 230 | 104 | 905.

| 0,45 | 935 | 1160 | 119 | ||

| HT 30 -MA | 230 | 104 | 136.1 | 0,45 | 770 | 1160 | 238 | ||

| HT 15 -CMA | 230 | 104 | 112. 6 6 | 0,45 | 935 | 1160 | 138 | ||

| HT 30 -CMA | 230 | 104 | 121,25 | 0.45 | 770 | 1160 | 276 | ||

| С переработанными смешанными заполнителями (RMA) | |||||||||

| HT 15 -RMA | 230 | 104 | 700702 | ||||||

| 0,45 | 935 | 1160 | 136 | ||||||

| HT 30 -RMA | 230 | 104 | 118,4 | 0,45 | 770 | 1160 | 272 | ||

Для изготовления брусчатки использовались две разные дозировки: одна для мелкого переработанного бетонного заполнителя, 0–3 мм (CAS), где использовалась методология, описанная в [43], для получения максимальной плотности агрегаты. Второй использовал переработанную фракцию 3/6 мм, не внося изменений в обычную дозировку, используемую компанией. Для обеих серий также были изготовлены соответствующие эталонные образцы бетона (PB 0 -C y PB 0 ). Во всех этих продуктах использовалась дозировка, обычно используемая в компаниях-производителях, которые участвовали в этой работе.