Вибростол для тротуарной плитки своими руками целесообразно создавать, если планируется изготавливать большое количество бетонных изделий. Благодаря этому появляется возможность сократить затраты на покупку отделочного материала для садовых дорожек, подъездной аллеи, гаража или для других задач. Если использовать подручные средства, себестоимость такой конструкции существенно уменьшается.

Самостоятельно изготовленный вибростол обойдется значительно дешевле.

Что такое вибростол для плитки

Это вибропресс, предназначенный для производства отделочного материала разных видов:

- брусчатки;

- плитки;

- элементов конструкции ступеней;

- стеновых блоков;

- заборных секций из бетона;

- пеноблоков;

- подоконников и др.

Механизм действия такой конструкции основан на способности продуцировать вибрационные волны, благодаря чему опорная рама совершает до 3000 колебательных движений за 1 минуту. Это позволяет уплотнять цементный раствор в формах, установленных на виброплощадке. В результате качество бетонных изделий многократно увеличивается: исчезают пузырьки воздуха из слоя материала, структура становится более равномерной, устраняется слоистость. Благодаря этому срок службы плитки возрастает. Она приобретает устойчивость к воздействию высоких нагрузок.

Виды и типы вибростолов для производства плитки

Различают следующие группы конструкций:

Виды вибростолов.

- электрические;

- гидравлические самодельные вибростолы.

Принцип действия в обоих случаях одинаковый: источник вибрационных волн (двигатель) передает колебания площадке, установленной на опорах. Разница заключается в конструкции: при сборке электрического вибростола необходимо предусмотреть возможность установки рабочей площадки на прочные рессоры. Если будет использоваться гидравлический пресс, для его изготовления не нужны пружины.

Существуют стационарные и мобильные конструкции. Отличаются они по габаритам и мощности. Так, первый из вариантов не предназначен для перемещения, а значит, в данном случае отсутствуют ограничения по габаритам. Если используется столешница больших размеров, на ней может быть установлено множество форм с раствором. Это требует увеличения мощности двигателя.

Кроме того, различают формировочные и расформировочные вибропрессы. Последний из вариантов используется редко в домашних условиях, т. к. современные формы для изготовления плитки создаются из гибких материалов. Это позволяет извлекать готовые изделия самостоятельно, не применяя расформировочные установки.

Существуют и другие виды вибропрессов:

- горизонтальные;

- вертикальные.

Данные варианты конструкций отличаются по способу установки двигателя. Он считается наиболее простым. В бытовых условиях горизонтальный вибропресс изготовить легче, т. к. рама состоит из меньшего количества элементов. Кроме того, закрепить двигатель в этом случае несложно.

Конструкция вибропресса для тротуарной плитки

Основные элементы:

- двигатель;

- рабочая площадка, на которой будут устанавливаться формы с цементным раствором;

- неподвижная рама — используется в качестве опоры для остальных элементов конструкции;

- пружины — их размер зависит от габаритов рабочей площадки и мощности двигателя.

Конструкция вибропресса.

Если планируется изготавливать горизонтальный вибропресс, между опорной конструкцией и подвижной столешницей располагают рессоры. В случае с вертикальным вибростолом верхняя его часть, где устанавливаются формы с цементным раствором, имеет длинные ножки, которые соединяются с подвесами, зафиксированными на основании. Для упрочнения предусматриваются ребра жесткости. Такая мера является необходимой при использовании двигателя существенной мощности для обеспечения работы крупногабаритной конструкции.

Как сделать вибростол своими руками с горизонтальной вибрацией

Подготавливают материалы:- для изготовления рабочей площадки необходимо использовать металлический лист толщиной более 3 мм, тонкий материал брать не следует, это может негативно сказаться на прочности конструкции и поспособствует сокращению срока службы вибростола;

- трубы, уголки или швеллер для создания жесткой опоры: они будут выполнять функцию ножек, причем изделия с круглым сечением более предпочтительны, т. к. на них легче зафиксировать пружины;

- двигатель мощностью свыше 250 Вт, чем крупнее рабочая площадка, тем более производительным должен быть электромотор;

- пружины: рекомендуется использовать изделия данного типа из каленой стали, они будут выдерживать интенсивные нагрузки без риска потери свойств, прочности;

- для установки мотора крепление подбирается в индивидуальном порядке: выбор размера крепежа зависит от габаритов электромотора, способа его установки на площадке вибропресса.

Инструменты для изготовления самодельного вибростола.

- электродрель для подготовки отверстий в конструкции;

- сварочный аппарат: рекомендуется соединять металлические элементы данным способом, т. к. закладка стандартного крепежа может стать причиной выхода вибропресса из строя по причине ослабления креплений;

- ножницы по металлу;

- болгарка;

- строительный уровень;

- рулетка, линейка;

- маркер.

На следующем этапе создаются чертежи. Эскизов при этом будет недостаточно, т. к. важно точно разметить отверстия, определить габариты конструкции. Тогда при нарезке металлических элементов погрешность будет минимальной и не придется дорабатывать стол.

Какой двигатель лучше подойдет самодельному вибростолу

В бытовых условиях достаточно использовать двигатель с минимальной мощностью. Так, подойдет электромотор от стиральной машины. Его минимальная мощность — 220 Вт. Такой производительности хватит для обеспечения нормальной работы вибропресса габаритами не более 70х70 см. В данном случае можно разобрать бытовой электроприбор, который не используется или сломан (только двигатель должен быть исправным).

Если планируется изготавливать крупногабаритный пресс (размеры до 180х80 см), рекомендуется специально приобрести двигатель. Например, подойдет модель ИВ-99E. Его характеризует высокая частота колебаний. Однако данный вариант двигателя целесообразно использовать только в случае, когда планируется изготавливать большое количество бетонной плитки.

Технология изготовления вибростола

Основные этапы создания пресса:

- На основании подготовленных чертежей выполняется нарезка материала в соответствии с заданными размерами.

- Применяется сварочный аппарат для соединения основных элементов конструкции. На менее ответственных участках допустимо устанавливать стандартный крепеж (болтовое соединение).

- В центральной точке столешницы приваривают швеллеры, на которых в дальнейшем будет закреплен двигатель.

- Пружины с одной стороны прочно фиксируются на опорах, а с другой — соединяются с рабочей площадкой.

- Когда конструкция будет готова, ее покрывают антикоррозионным составом, сверху — лакокрасочными материалами.

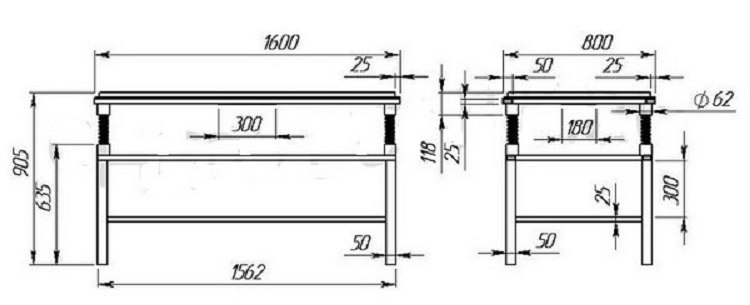

Чертеж для изготовления самодельного вибростола.

Недостатком самодельной конструкции является необходимость расположения двигателя на столешнице. Это способствует уменьшению площади рабочей поверхности. Учитывая данную особенность, необходимо при нарезке листового металла предусмотреть возможность установки двигателя без потери площади. В специальных вибропрессовых установках двигатель располагается сбоку или внизу конструкции.

Станина

Изготавливается неподвижная часть платформы. От ее прочности будет зависеть износоустойчивость конструкции. Если планируется изготавливать гидравлический вибропресс, в данном случае можно обойтись без пружин. Тогда используют уголки, которые крепятся непосредственно к рабочей площадке. При этом получают жесткую конструкцию. Вибрационные волны распространяются от гидравлического двигателя. В данном случае интенсивность биения элементов узла гидравлики достаточно высокая, что позволяет обеспечить требуемый результат.

Виброплатформа

При изготовлении рабочей площадки в качестве основного варианта следует рассматривать металлический лист толщиной не менее 3 мм. Если такой возможности нет, допустимо применять менее надежный материал. Когда толщина металла не достигает 3 мм, лист рекомендуется усилить с помощью металлических уголков. Их располагают по периметру.

Если зафиксировать такие изделия так, что одна полочка будет располагаться на столе, а другая — в вертикальной плоскости, в данном случае обеспечивается высокая надежность конструкции. Так, наличие бортиков по периметру вибропресса не позволяет формам, в которых содержится цементный раствор, упасть. Этому может способствовать работа электродвигателя и вибрационные волны.

И, наоборот, когда планируется изготавливать крупные изделия из бетона (подоконник, ступени для лестницы и пр.), не следует устанавливать уголки так, что при этом образуются бортики по периметру. В данном случае рабочая площадь столешницы несколько уменьшается.

Вибродвигатель

Вибродвигатель необходимо выбирать по мощности.

Без данного узла вибропресс изготовить не получится. Наличие электромотора отличает такое оборудование от ручного инструмента. При выборе двигателя необходимо обращать внимание на мощность агрегата, частоту колебаний. Это основные параметры. Дополнительно учитывают размеры мотора. Когда создается малогабаритный вибропресс, нужно учитывать, что сверху на нем будет располагаться двигатель. Если он большой, на столешнице не удастся расположить достаточное количество форм. В результате скорость изготовления бетонных изделий уменьшится.

Заводской вибратор

Когда планируется приобретать мотор специально для установки на вибропресс, следует рассмотреть наиболее распространенный вариант — площадочный вибромотор ИВ 99Е. Его основные характеристики:

- напряжение питания 380 В, значит, устройство подключается к выделенной линии, сечение провода должно соответствовать обеспечиваемой нагрузке;

- потребляемая мощность — 500 Вт;

- скорость вращения — 3000 оборотов в минуту;

- масса — 12 кг;

- рабочий ресурс — 700 часов.

Существуют и другие модели данной линейки (ИВ 99). Среди них можно подобрать однофазные агрегаты. Отличаются устройства по мощности, номинальному напряжению, ресурсу работы. Некоторые модели могут функционировать на протяжении 3000 часов.

Однако в бытовых условиях использовать такие агрегаты целесообразно лишь в случае, когда планируется наладить производственную линию по изготовлению плитки.

Самодельный вибропривод

Применяют электродрель. Она будет выступать в качестве источника волн вибрации. Достаточной силы биение обеспечивается благодаря соединению дрели с куском арматуры, которая предварительно была зажата в тиски. Можно также использовать мотор любого электроприбора умеренной мощности. Чтобы он способствовал появлению вибрации, предварительно на валу устанавливают эксцентрики.

Вибростол из автопокрышек

В качестве опор используют старые шины. Их устанавливают друг на друга. Для упрочнения конструкции покрышки соединяют болтами внутри. Принцип фиксации мотора такой же, как и в выше рассмотренном случае. Только меняется его локализация — он располагается на швеллерах снизу рабочей площадки. Это позволяет дополнительно установить мотор в шину.

Изготовление тротуарной плитки осуществляется с применением метода вибролитья. Для этого используется специальное устройство — вибростол. В домашних условиях заменить его нечем, поэтому приходится изготавливать самостоятельно.

Как сделать самому вибростол для изготовления тротуарной плитки? Рассмотрим этот вопрос подробнее.

Что собой представляет устройство, требования к его работе

Процесс застывания бетона, сопровождаемый мелкими частыми колебаниями, протекает с выделением пузырьков воздуха, уплотнением структуры бетона и повышением плотности и прочности материала. Для обеспечения такого режима применяют вибростол. Он представляет собой поверхность, которая совершает частые колебательные движения (порядка 3000/мин).

На эту поверхность устанавливаются формы, залитые бетоном и производится вибрационная обработка. Режим значительно уплотняет структуру бетона, что существенно сказывается на качестве тротуарной плитки, условия эксплуатации которой требуют большой прочности.

Существуют разные виды приспособлений, от больших промышленных с гидравлическим источником колебаний для обработки больших бетонных блоков, до более мелких электрических, которые создают вибрацию при помощи эксцентрика, установленного на вал электродвигателя. Поскольку в домашних условиях доступен только второй вариант, рассматривать устройство гидравлического привода не будем.

Частота и амплитуда вибраций — характеристики, определяющие фактуру обрабатываемого материала. Они настраиваются опытным путем, просчитать заранее все нюансы слишком сложно, поскольку в процессе задействовано слишком много переменных.

Поэтому конструкция стола должна предусматривать возможность некоторой регулировки амплитуды колебаний.

Материалы и инструменты, которые потребуются

Специфика работы приспособления допускает применение только металлических элементов. Все соединения сварные или на болтах. Соответственно, для изготовления понадобится листовой металл толщиной от 3 мм ( чем больше площадь, тем толще потребуется лист).

Для станины нужен уголок или швеллер. Подвижность стола обеспечивают пружины, размер которых должен соответствовать массе стола плюс нагрузка от установленных залитых форм.

Для сборки вибрационного стола для тротуарной плитки своими руками понадобится сварочный аппарат, электродрель с набором сверл по металлу. Резка металлических деталей производится болгаркой. Понадобится измерительный инструмент, набор гаечных ключей для резьбовых соединений.

Ножки стола требуют надежного крепления к полу, иначе во время работы он будет бегать по всему помещению. Лучше всего зацементировать ножки в углубления, для чего на торцы надо приварить площадки из листового металла и углубить на 10-15 см.

Если есть возможность, следует залить в пол анкеры и прикрепить стол к ним, такой вариант позволит при необходимости отсоединить устройство и переместить его в другое место.

Как сделать чертеж

Работы по изготовлению надо начинать с создания чертежа устройства. Изготовление наугад не рекомендуется, так как переделать узел, соединенный с помощью сварки, трудно.

Надо заранее вычислить все размеры, расстояния, места установки двигателя, чтобы его расположение находилось как можно ближе к центру массы стола. Если эксцентрик располагается не на валу двигателя, а на отдельном приводе, то его помещают в центр. Создание чертежа надо начинать со станины.

Учитывается высота, тип крепления к полу, периметр обвязки станины в плане повторяет очертания рабочей поверхности. Это необходимо, так как пружины располагаются по углам и в центральных точках сторон стола.

Как подобрать подходящий двигатель

Площадь стола выбирается исходя из мощности двигателя, которая не должна быть слишком велика. Обычно достаточно бывает мощности до 1 кВт. Под такой двигатель подходит стол размерами 1500 на 800 мм.

Размеры даны примерные, так как не учитывается масса стола и частота вращения вала двигателя. В целом, заботиться надо не столько о мощности, сколько о состоянии подшипников или втулок.

На них приходится вся нагрузка, и для обеспечения долговременной работы надо выбирать мотор с надежными подшипниками. В случае необходимости, если это допускает конструкция, можно доработать двигатель, убрав втулки и заменив их на усиленные подшипники.

Если планируется установка эксцентрика прямо на вал двигателя, такая процедура намного продлит работоспособность мотора.

Инструкция по изготовлению

- Составляем подробный чертеж с указанием всех размеров.

- По данным чертежа нарезаем по длине заготовки для сборки станины. Материал — труба диаметром 65 мм, проножки — уголок 45 мм.

- Собираем станину. Все соединения — сварные, крепление к полу — анкерное. Контролируем положение ножек, плотность опоры на пол, наличие плоскости.

- По размерам чертежа нарезаем заготовки для сборки стола.

- Сварка прямоугольной обвязки стола. Материал — уголок 45 мм. Контролируем плоскость.

- Привариваем листовое покрытие стола.

- Нарезаем куски пружины одинаковой длины, 10 шт.

- Привариваем пружины к станине в углы, по одной в серединах коротких сторон и по две на равномерном удалении от угла по длинным сторонам.

- На столе с нижней стороны привариваем стаканы — отрезки трубы, диаметром на 2-3 мм больше, чем наружный диаметр пружин. Точки крепления стаканов точно соответствуют расположению пружин.

- Для более надежной фиксации пружин в стаканах привариваем направляющие стержни, проходящие через пружины и крепящиеся на столе снизу внутри стаканов.

- Устанавливаем стол на станину, совмещая пружины с направляющими стержнями.

- Привариваем эксцентриковый механизм в центре рабочей плоскости снизу.

- На нужном расстоянии, соответствующем длине приводного ремня, крепим электродвигатель с механизмом натяжения.

- Устанавливаем кнопочный механизм , пускатель, подключаем питание.

На этом процесс сборки самодельного вибростола для тротуарной плитки можно считать законченным, остается запустить устройство и отрегулировать амплитуду колебаний с путем изменения положения эксцентрика.

Важные нюансы, предупреждение ошибок

- По периметру рабочей поверхности стола нужен бортик, чтобы предупредить сползание формы с бетоном.

- Если в качестве направляющих стержней для пружин использовать длинные болты, можно слегка напрячь пружины, навинтив гайки с шайбами, чтобы надежнее зафиксировать стол и ограничить амплитуду вибрации.

- Вместо обычного электродвигателя можно применить вибратор типа ИВ99 или подобный, с помощью которого можно более точно регулировать колебания и получать качественный результат.

Узнайте на страницах нашего сайта все о вибропрессованной тротуарной плитке. Вы найдете описание основных характеристик и средние цены на материал.

О том, как правильно укладывать керамогранит на улице, и об особенностях такого вида работ читайте в этой статье.

Читайте в следующем материале о том, какую тротуарную плитку лучше выбрать для дачи и на что нужно обратить внимание при покупке материалов.

Меры безопасности

Все работы следует производить в помещении, предназначенном для таких действий. Сварочные работы, как пожароопасные, надо производить с наличием средств пожаротушения.

Резка, сверление и прочие работы с металлом выполняются с соблюдением техники безопасности. Внимание следует обратить на работу с болгаркой.

Первый запуск лучше совершать со снятым приводным ремнем, чтобы исключить последствия от неправильного подключения или крепления узлов.

Нельзя забывать о защитном заземлении, которое должно быть подключено перед пробным запуском.

В этом видео смотрите, как можно изготовить вибростол для производства тротуарной плитки своими руками:

Процесс сборки вибростола не занимает большого количества времени, обычно его монтаж завершается за один день.

Настройка режима может быть выполнена практически мгновенно, или затянуться на какое-то время, поскольку самый оптимальный вариант находится опытным путем.

Изготовленный таким образом агрегат может служить долго, и применяться как для производства тротуарной плитки, так и для других работ с бетоном, керамикой или иными составами, требующими вибрационной обработки.

3 типа самодельной тротуарной плитки

Красивые дорожки около частного дома и дачи, исключая грязь на входе, подчеркивают имидж хозяина, как незаурядного человека. Но они требуют больших денежных затрат.

На их укладке можно значительно сократить расходы, если хорошо представлять, как в домашних условиях сделать тротуарную плитку своими руками и учесть все тонкости этой технологии непосредственно под свои нужды.

Эта тема излагается ниже.

Содержание статьи

Как сэкономить деньги и обеспечить высокое качество плитки при покупке расходных материалов и инструмента

Среди новичков еще много случаев, когда изготовленная ими продукция не выдерживает проверку временем и разваливается после нескольких сезонов эксплуатации.

Такая работа требует переделки, повторных затрат времени и средств. Поэтому сразу делайте все из качественных материалов с соблюдением технологии.

Что важно учесть в характеристиках строительных материалов

Для изготовления плиток потребуется приобрести определенное количество:

- бетона, как основного связующего вещества;

- строительного песка;

- специальных сортов щебня;

- армирующего материала.

При их покупке необходимо проанализировать технические характеристики приобретаемой марки цемента применительно к условиям эксплуатации.

На что обращать внимание при выборе бетона — основного связующего вещества

Маркировка цементной продукции позволяет нам подобрать оптимальный сорт под конкретные условия эксплуатации по техническим нормативам, указанным на каждой упаковке.

Для изготовления плитки важно учитывать сорта бетона по характеристикам:

- прочности;

- водонепроницаемости;

- морозостойкости.

На величины подвижности для наших целей можно не обращать внимание.

5 марок бетона, которые стоит проанализировать

Цементные смеси нормируются по степеням нагрузок, которые они должны гарантированно выдерживать после застывания. Они маркируются буквой «М» с цифрой, а по СНиП 2.03.01-84 оцениваются классом (буква «В» с цифрами).

Какие нагрузки будет испытывать тротуарная плитка на созданных дорожках решать только вам. Ведь по одной садовой тропинке может ходить только один-два человека с небольшим грузом (триммер для скашивания травы или корзина яблок).

Но к гаражу периодически будет подъезжать легковая машина, а через въездные ворота может заехать КАМАЗ с песком.

Все эти возможности вам следует предусмотреть еще на стадии проекта.

Для изготовления дорожек можно использовать сорта от М150 до М350, хотя, например, М500 станет идеально работать длительное время.

| Марка бетона | Технические характеристики |

| М150 | Сорт легкого бетона с низкой прочностью. Не подходит для строительных конструкций, работающих под нагрузками. Допустимо использовать под дорожки и площадки, по которым перемещаются люди. |

| М200, М250 | Эти марки подходят для создания стяжек, подвергаемых малым механическим нагрузкам в помещениях. Часто используется для изготовления отмосток, дорожек, бордюров, плит, подвергаемых небольшим нагрузкам. |

| М300 | Сорт предназначен для возведения фундаментов с хорошей устойчивостью к воздействию влаги, считается оптимальным вариантом для изготовления тротуарных плиток. |

| М350 и выше | Отличаются высокой прочностью. Из них уже изготавливают монолитные конструкции и изделия перекрывающегося типа. Отлично подходят для изготовления дорожек. |

Стоимость бетона напрямую зависит от его марки.

Чем выше прочностные характеристики (больше цифра), тем дороже обойдется покупка, но она будет дольше служить.

Как учитывать влияние характеристик водопроницаемости на длительность срока эксплуатации

Свойства капиллярно-пористой структуры у искусственного камня оценивается количеством пор. Чем их меньше, тем выше плотность и водопроницаемость.

По ГОСТ 12730.5-84 марки бетона обозначаются буквой «W» с последующими цифрами от 2 до 20. Они характеризуют наибольшее давление воды в МПа, которое выдерживает без разрушения бетонная конструкция.

Например, W4 или даже W2 вполне подойдет для тротуарной плитки.

Что надо знать про морозостойкость

Этот показатель маркируется буквой «F» и цифрами 50÷300. Они показывают число циклов замораживания и размораживания, допустимых для применения цементно-песчаной смеси с потерей прочности до 5%.

Морозостойкость регламентирована ТОСТ 10060.0-95.

Классы морозостойкости F50÷150 хорошо подходят для эксплуатации в условиях России практически на всех широтах.

Ошибка в выборе марки бетона, как и использование просроченной продукции, может создать серьезные проблемы в будущем с эксплуатацией готовой плитки.

Созданный искусственный камень должен служить долго.

Каким требованиям должен отвечать песок

Частая ошибка начинающих строителей состоит в том, что они используют не очищенный от органических загрязнений и пыли речной песок, промытый водой, а содержащий различные примеси.

Фанатизмом, конечно, заниматься не надо. То, что привезут с реки вполне годится для строительства, а пролежавшая несколько лет на открытом воздухе куча с проросшей травой, листьями и пылью потребует очистки.

Иначе попавшая органика в искусственный камень нарушит его прочность.

Взятый из оврага песок допустимо использовать, но он значительно меньшей фракции, даст небольшую усадку готового изделия и немного снизит его прочность.

Хорошее качество искусственного камня обеспечит только промытый и чистый песок крупных фракций с малым содержанием ила и глинистых включений.

Что надо учесть при выборе щебенки

Величина фракций камешков щебня может снизить прочность готовой плитки. Ее размер не должен превышать 1/3 толщины ее формы.

Например, если общая толщина одного камня составляет 30 миллиметров, то фракцию щебенки следует выбирать размерами не больше 5-10 мм.

При использовании качественного речного песка от применения щебня можно отказаться.

Особенности армирующих материалов

Их добавление однозначно повышает прочность готового камня. В качестве армирования используют:

- металлическую сетку, вырезая ее кусочками по размерам плитки;

- фиброволокно из полипропилена, продаваемое по низкой цене на строительном рынке.

Будете вы заниматься армированием или нет — решайте сами. В большинстве случаев, когда технология приготовления цементных растворов полностью соблюдена, эта операция в формировании небольших размеров искусственного камня особой роли не играет.

Как точно рассчитать количество расходных материалов и не переплачивать при их покупке

Точный расчет количества готовых изделий исключит перерасход денег.

Поэтому вам потребуется:

- измерить площадь, которую необходимо закрыть декоративными дорожками;

- определиться с характером нагрузок, которые будут действовать на искусственный камень и условиями его эксплуатации;

- выбрать определенную марку бетона, форму и толщину плитки, состав цементной смеси для нее;

- по размерам одной плитки определить расход составных материалов, включенных в ее конструкцию;

- вычислить общее количество плиток, поделив весь метраж дорожки на площадь одной плитки;

- по полученному коэффициенту пересчитать расход всех составных частей.

Советую сразу создать небольшой резерв расходных материалов на случай возникновения непредвиденных ситуаций.

Какие типичные ошибки допускаются при расчете компонентов смеси

Состав раствора

Производитель, выпуская бетон определенной марки, сразу указывает основные пропорции составных частей применительно к единицам массы, а они измеряются килограммами.

Доверять памяти соседей или рекомендациям из интернет-источников не советую. Смотрите информацию от производителя. Она точная и ее пропорции необходимо соблюсти.

Часто новички для составления раствора пользуются единицами объема: так удобнее, чем постоянно взвешивать цемент, песок, щебень и воду. Но здесь важно учесть, что ведро цемента, воды и песка по весу сильно отличаются.

Совет опытного строителя, что он на одно ведро цемента добавляет два ведра песка и три щебенки, означает, что он эти пропорции заранее определил по весовым пропорциям.

Для исключения ошибок вначале взвесьте объем цемента, занимающего пространство одной совковой лопаты (ей просто удобно работать), а затем определите сколько таких объемов потребуется для добавки песка и щебня в раствор.

Аналогичным образом определитесь с водой. Она разжижает все составляющие и обеспечивает их сцепление при оптимальном соотношении. Когда ее мало, то прочность готового камня снижается.

При переизбытке воды неиспользованная влага остается в порах и постепенно высыхает, но пустоты от нее уменьшают монолитность конструкции. Повышенная влажность увеличивает коррозию, состав хлоридов.

Пропорцию воды следует соблюдать строго, а не с ошибками, как часто делают. Это сильно сказывается на прочности конечного продукта. При ее добавке необходимо делать поправку на влажность песка и щебня.

Обычный песок имеет влажность порядка 4÷5%. При его добавлении следует уменьшать количество воды. Эту часть учитывают так:

- взвешивают песок, например, 20 кг;

- высушивают;

- повторно взвешивают;

- вычитают результат;

- пересчитывают в проценты;

- учитывают в составе раствора уменьшением пропорции заливаемой воды.

Народные рекомендации добавлять в раствор жидкое мыло, Фейри могут отрицательно сказаться на прочности камня через несколько лет. Он может разрушиться. Я не советую заниматься такими вещами.

Окраска плитки происходит за счет включения в раствор специальных пигментов. Ошибка новичков —их засыпка «на глаз», а не по пропорциям от массы цемента. При их увеличении создается бракованная продукция:

- снижается морозоустойчивость и прочность;

- образуются раковины на внешней поверхности и внутри камня.

Добавки специальных пластификаторов повышают текучесть бетонного раствора и обеспечивают качественное перемещение, обеспечивая повышенную прочность. Их пропорцию следует соблюдать строго. Увеличенные дозы растягивают сроки затвердевания смеси на несколько дней.

Какие инструменты нужны для изготовления плитки и как на них можно сэкономить

Качественно работать с раствором позволяют:

- бетономешалка, не только облегчающая физический труд, но и обеспечивающая однородное распределение составных частей;

- вибростол, выгоняющий воздух из смеси с одновременным ее распределением по внутреннему объему формы;

- оснастки для расформовки бетона;

- ванна для разогрева форм.

Если требуется декорировать бетоном садовую дорожку небольшой площади, а прочность готового изделия не критична, то можно обойтись и без этих инструментов.

Многие люди мешают раствор лопатой на листе жести или строительным миксером в ведре и закладывают его в формы, а воздух выдавливают мастерком.

У такой продукции высокого качества не будет, а физических усилий и затрат времени потребуется очень много. Метод не годится для покрытия больших площадей.

Поэтому я советую пользоваться перечисленной выше техникой.

Зачем нужен бетоносмеситель

Создание качественного искусственного камня требует тщательного перемешивания рабочей смеси жесткого состава, что выполнить вручную практически невозможно: не хватает воды — ее добавляют и снижают прочность готового камня.

Мощные дрели с насадками позволяют работать со штукатурными растворами, обладающими высокой пластичностью, а плотные смеси для брусчатки они просто сбивают кучками. Здесь тоже приходится завышать влажность.

Для домашних целей с этой задачей хорошо справляется простая бетономешалка, прозванная грушей.

Их продают в строительных магазинах большим ассортиментом. Можно приобрести и через интернет.

Домашним умельцам можно собрать ее своими руками. Этот процесс показывает владелец видеоролика автора Master CSA.

Что важно знать про вибростол

Создаваемая на верхней плите тряска позволяет равномерно утрамбовать смесь внутри формы, выдавить из пор воздух, сделать структуру камня плотной и прочной. Качественную брусчатку без вибростола не изготовить.

Вибростол состоит из:

- стационарно установленной рамы;

- вибрирующей столешницы;

- электродвигателя с эксцентриком, создающего колебания.

Его можно купить заводской конструкции или сделать своими руками. При этом надо учесть следующие особенности:

- Устройство должно быть жестким и прочным. Тонкий верхний лист и слабый каркас станут неравномерно распределять смесь по краям и в середине. По центру стола форма может стоять неподвижно, а на краях — подпрыгивать и бегать (махать крыльями).

- Вибрации создают огромные нагрузки на раму, легко рвут стальные уголки и швеллеры до 3 мм в ослабленных местах.

- Тонкая столешница (2-3 мм) очень сильно шумит и грохочет.

Правильно собранный вибростол работает тихо, мягко, создавая частые вибрации 0,5-2 мм, не более. Его мощность подбирается по нагрузке.

Такую конструкцию не сложно сделать своими руками. За основу вполне можно взять конструкцию, которую предлагает владелец видеоролика «Буханка рулит».

При самодельном изготовлении учтите:

- толщина листа столешницы должна быть 10-12 мм, допустимо — 8. Толще устанавливать особого смысла нет;

- каркас сваривают из прямоугольной трубы 40 на 60 мм или швеллера 80-100 мм. Нагрузки он должен воспринимать узкой стороной, работая на изгиб;

- столешницу можно подвешивать ремнями, тросиками, цепями, устанавливать на пружинах. Последний вариант самый простой и удобный. Их жесткость в количестве 4-6 штук подбирают экспериментально;

- промышленный вибродвигатель имеет возможности изменять силу вибрации и приспособлен для выдерживания вибрационных нагрузок;

- обычные электродвигатели с самодельными эксцентриками часто разрушаются из-за нерасчетных нагрузок на подшипники. В любом случае на них важно устанавливать защитный кожух.

Интернет переполнен конструкциями самодельных вибростолов, состоящих из столешницы, лежащей на автомобильных покрышках. На таком столе качественную продукцию создать не получится.

Подобными конструкциями блогеры пытаются заработать себе популярность.

Оснастка для расформовки и ванна для разогрева форм

В домашних условиях оснастку делают из обычных деревянных реек в виде рамки и на ней руками выбивают плитку из форм.

Ванны не являются обязательным элементом, но они облегчают доставание отлитых изделий. Достаточно в какой-то емкости нагреть воду и опустить в нее несколько плиток в формах. Это облегчит их выемку.

Какие научные рекомендации по замешиванию и созреванию цементного раствора важно выполнить — исключите типичные ошибки

Технология создания качественных бетонов имеет многовековую историю. Все это время ее нарушают нерадивые строители, создавая недолговечные сооружения.

Как замешивать раствор по науке

Заранее определитесь с объемом составных частей, которые необходимо засыпать в бетономешалку для одной загрузки. Их помещают строго в следующей последовательности:

- песок;

- щебень, если используется;

- пигментный краситель;

- цемент;

- вода с добавками.

Каждая часть должна хорошо перемешаться до однородной массы. Только после этого добавляется последующая порция и перемешивается. Воду заливают небольшой струйкой маленькими порциями.

Окончательно приготовленный раствор должен быть плотным, стоять кучкой, не растекаться. При большом объеме он может лишь немного осесть из-за собственного веса.

Оседающий при выгрузке из смесителя бетон указывает на повышенную концентрацию воды и будущую потерю прочности. Растекаться он вообще не должен.

Как правильно заливать формы и осуществлять виброобработку

Современные материалы, из которых выполняются формы для плиток, не нуждаются ни в какой смазке. Она не нужна, а советы по ее применению распространяют продавцы и дилетанты.

Смазка чем попало формирует на лицевой стороне и боках камня пузырьки воздуха с порами, а это признак брака. Не делайте подобную ошибку.

Специальные сорта смазок выпускаются только для форм из металла, где они действительно необходимы. Но их очень мало и стоят они дорого.

Обработка бетонной смеси вибрацией призвана уплотнить ее состав удалением вовлеченного воздуха при перемешивании. Она призвана устранить внутренние капилляры, в которые может проникать и замерзать влага, разрушая камень в холод.

Если на внешней поверхности формы при виброобработке появились признаки кипения, то это явный признак повышенной влаги.

Когда на краях и тыльной поверхности камня выделяется цементное молочко, то это свидетельство большого количества воды, ведущей к расслоению смеси. Цемент вместо того, чтобы связывать песок и щебень, просто вышел наружу без пользы.

Выступившее цементное молочко не создает прочности камню, но хорошо прилипает к формам и требует их дополнительной очистки после каждой операции заливки. А правильно сформированный раствор не содержит пены, нормально отделяется.

Как обеспечить созревание бетона и расформовать заготовки

После виброобработки цементная смесь должна дозреть. Этот процесс часто называют сушкой, что в корне не правильно. Сушка подразумевает удаление влаги, а нам требуется сохранить ее полностью, создав идеальные условия:

- стопроцентную влажность смеси;

- температуру порядка 45-50 градусов.

Дополнительный полив изделия не требуется и является ошибкой. Влаги в растворе достаточно, но ее испарение необходимо заблокировать. Достаточно формы закрыть пленкой из полиэтилена и накрыть утеплителем: войлоком, пенопластом, старой одеждой.

Тогда тепло, выделяемое при гидратации цементов, станет эффективно поддерживать химические процессы даже без дополнительного подогрева. Используйте свойства термоса и самостоятельный разогрев за счет реакции.

Правильно подобранный состав и технология обработки позволяют извлекать изделия из форм через 10 часов от момента заливки. Но, в домашних условиях сложно соблюсти все эти тонкости. Поэтому расформовку делайте через сутки или двое.

Обратите внимание на состояние уголков и тонкого рисунка. Если образуются даже небольшие сколы, то просто отложите эту работу и увеличьте срок созревания еще на сутки.

Изготовленная по правильной технологии плитка на вторые сутки набирает 50-70% прочности, заявленной производителем. Ее можно укладывать на дорожки, но без сильных ударов киянкой.

Полная прочность наступит через 28 суток. Ускорить этот процесс не получится, а уход сводится к хранению в тени или под навесом для предотвращения испарения влаги.

Поливать же готовые плитки не стоит, особенно обработанные пигментами. Иначе на них возникнут высолы — светлые или темные пятна, которые со временем просто сравнятся с основным цветом.

Самый простой способ изготовления тротуарной дорожки

Сразу обращаю внимание, что эта технология применима к тропинкам, по которым просто будут ходить люди, не создавая на них большие нагрузки. Ее идея заключается в том, что плитка выливается по трафарету сразу на дорожку, где и дозревает.

Ее размеры достаточно большие — порядка 80 на 80 сантиметров, а толщина варьируется около 5 см.

Укладка такой плитки требует хорошей подготовки основания со снятием верхнего слоя почвенного грунта на глубину более 10 см. На его место засыпается песок и трамбуется, выравнивается. Для уплотнения слоя допускается смачивание.

Чтобы предотвратить рост травы под дорожку можно положить полиэтиленовую пленку. Сверху выкладывается щебень. Металлическую форму для лучшего извлечения обрабатывают специальной смазкой.

Подготовленный трафарет выкладывают на щебень и точно выставляют по уровню горизонта строительным ватерпасом. Затем в него заливают подготовленный цементный раствор.

Поскольку он плотный, то его необходимо равномерно распределить по внутреннему объему трафарета мастерком, тщательно выдавить воздух из всех пустот.

Сверху в смесь желательно досыпать щебень, что повысит прочность будущей дорожки и позволит сэкономить расход бетона.

После этого трафарет окончательно заполняется раствором, а внешняя плоскость выравнивается мастерком.

Окончательно поверхность доводится шпателем.

Далее раствору необходимо дать выдержку порядка часа и аккуратно извлечь трафарет.

Готовое изделие выдерживается в естественных условиях, а у вас получается красивая садовая дорожка, сделанная своими руками.

Аналогичную технологию показывает владелец видеоролика Ворбс Мастер.

Недостатки этого способа описаны выше, но в определенной ситуации такая технология может принести людям пользу.

Как в домашних условиях сделать высококачественную тротуарную плитку

Будем ориентироваться на изготовление прочных искусственных камней, способных выдерживать вес легкового автомобиля, внешний вид которых отличается оригинальным рисунком, состоящим из тонких линий и хорошо выделенным рельефом.

Для этого придется приобрести качественные формы.

На картинках показываю просто примеры. Вы можете их выбрать по своему вкусу. Готовым изделиям можно придать любую окраску.

Чтобы обеспечить высокую прочность камня выбираем марку бетона М500 и приготавливаем строительную смесь по рекомендациям производителя, указанного в весовой пропорции на упаковке мешка.

Готовим соотношение компонентов в массовой пропорции цемента, песка, гранитного щебня и воды 1:1,1:2,3 и 5 на каждую загрузку бетоносмесителя.

Включаем бетономешалку, загружаем в нее подготовленные составные части в строгой последовательности: песок, щебень, цемент и чистая вода до перемешивания совершенно однородной массы.

Заполняем смесью формы, подвергаем их виброобработке.

Выдерживаем срок сутки-двое для дозревания смеси в благоприятных условиях и выполняем расформовку изделий в теплой ванне. Их уже допустимо укладывать на дорожки, но лучше выдержать в тени хотя бы пару недель.

Владелец видеоролика Дачные истории делится с вами своим опытом, который он приобрел в ходе строительства дома. Однако он не профессиональный строитель и допустил ряд ошибок. Надеюсь, что вы укажете их в комментариях.

В его творчестве и опыте много полезных наработок, их следует учесть.

Как изготовить плитку без вибростола и бетономешалки своими руками

Сразу замечу, что эта методика имеет право на жизнь, ею пользуются многие начинающие строители. При этом снижается качество и прочность конечной созданного искусственного камня, что требует применения бетонов марки М500 или выше.

Но, лично я ее не приветствую, а привожу в качестве альтернативного метода качественной работе обычными дешевыми инструментами с большими трудозатратами.

Особенности замеса и пропорции смеси

О качественном подборе составных частей все написано выше. Их перемешивание без бетономешалки выполняют вручную, что требует больших физических усилий, или применения строительного миксера.

В любом случае здесь для приготовления раствора требуется увеличивать порцию воды, что снизит конечную прочность.

2 способа уплотнения бетона без вибростола

Самая простая технология показана на сдвоенной фотографии ниже.

Вначале раствором заполняют форму и уплотняют ее руками или мастерком, шпателем. Затем формочку чуть выдвигают на край стола и вручную придают ей вибрации, поочередно меняя ориентацию в пространстве.

Второй способ основан на использовании электрической вибромашинки, которую придется покупать или одалживать. Ее располагают снизу под формочкой и включают.

Вибрации передаются на раствор и выдавливают воздух из него.

Далее залитые формы оставляют на дозревание и обработку, как и ранее.

Без вибростала и бетономешалки допустимо изготавливать плитку ограниченных размеров из бетона марки М500 для облегченных условий эксплуатации без действия на нее мощных нагрузок.

Считаю, что этим методом можно пользоваться в крайнем случае. Об этом рассказывает владелец видеоролика «Как в домашних условиях сделать тротуарную плитку без специального инструмента» Николай Чарков.

Напоминаю, что сейчас у вас благоприятное стечение обстоятельств для вопросов и комментариев.

Полезные товарыИзготовление тротуарной плитки без вибростола

Здравствуйте, в этой статье хотел бы поделиться своим небольшим опытом в области литья тротуарной плитки, без применения вибростола.

По большому счету, вибрация необходима для ускорения процесса производства в больших масштабах. На производстве необходима скорость изготовления, которую и задает вибростол. Под действием вибрации, даже самый густой раствор, моментально растекается по форме, то есть процесс формовки идет практически непрерывно.

Но это все оставим производителям гигантам, а нам много не надо, к примеру на даче дорожки заплатить, или возле частного дома сделать красивые дорожки. Для малых объемов, я вас уверяю, вибростол вам не нужен, я отлично справляюсь и без него, потому что у нас на даче нет электричества))).

Вибрацию мне заменяет киянка, я просто несколько раз ударяю по краям формы, и растворчик быстро распределяется по матрице.

Раствор тоже довольно простой, 1 часть цемента , 2 песка , воду добавляют до приобретения полужидкого раствора.

И так теперь рассмотрим какие инструменты мне понадобились и как я производил процесс заливки форм.

Материалы: форма для тротуарной плитки, цемент, песок, вода, смазка.

Инструменты: шуруповерт, киянка, мастерок, ведро для замеса раствора.

Сначала я подготовил весь нужный мне инструмент, и остальные составляющие.

И далее готовлю раствор по выше указанной пропорции, 1 к 2.

Как видно на фото раствор мешу шурупа-вертом с насадкой, очень удобно кстати.

Ну и в подготовленную форму закладываю раствор.

Затем разравнивание мастерком.

По краям формы постукивая киянкой, выпускаю пузырьки воздуха, и утресаю раствор.

И дальше в заданном темпе))). Затем залитые формы ставлю для сушки на ровную поверхность, для экономии места, матрицы савлю друг на друга, перекладывая дощечками.

По истечении 24 часов достаю готовую плитку из формы.

Вот и все тротуарная плитка готова, конечно ей еще нужно немного полежать, и окрепнуть. Нечего сложного в этом нет, все предельно просто, и понятно. При данном виде заливки не расходуется электроэнергия, что удешевляет и без того конечный процесс производства. Так что дерзайте мои друзья))).

Технология производства тротуарной плитки

|

|

Процесс производства тротуарной плитки включает в себя несколько основных этапов 1. Подготовка форм; Формы для изготовления изделий могут быть использованы, пластиковые, резиновые и резиноподобные (полиуретановые). Количество циклов формования, которое может выдержать форма, составляет: для резины — до 500 циклов, для пластика — 230-250, для полиуретана — 80-100 циклов. Формы перед заливкой в них бетона смазывают специальными составами или заливают бетон без смазки формы. При использовании безмасляного антистатика, обработанного новыми формами, после зачистки формы осматривают и при необходимости промывают 5-10% раствором соляной кислоты. Для смазывания форм можно использовать эмульсол, АПЛ-1 (Россия) и СЯА-3 (Великобритания). Для сохранения поверхности формы нельзя использовать смазки, содержащие нефтепродукты. Повреждения на поверхности форм слоя смазки должны быть мелкими, поскольку из-за избытка смазки на поверхности готового продукта остаются поры. Смазочные материалы эмульсол и APL-1 наносятся кистью перед каждым заливкой, смазка CPA-3 наносится кистью или распылителем. Смазочных материалов НЕА-3 не хватает на 2-3 формовки Температура при нанесении должна быть 18-20 ° С. |

Приготовление бетонной смесиДля приготовления декоративного бетона лучше использовать принудительный миксер. В принципе, порядок смешивания отличается от обычной подготовки бетона (рис. 1). Пигмент наносится примерно за 30 секунд до цемента.

|

Оптимальный режим смешивания: песок + пигмент — 15-20;

| песок + гравий + пигмент — 15-20; песок + гравий + пигмент + цемент — около 20 секунд; все — 2-2,5 мин. |

Для повышения прочности бетона его прочность и устойчивость к ударам в бетон можно добавлять в виде полипропилена, полиамида или щелочестойкого стекловолокна длиной 5-20 мм и диаметром 5-50 мкм в количестве 0,7. -1,0 кг на 1 м3 бетона. Длина волокон должна соответствовать наибольшему диаметру крупного заполнителя в бетоне. Волокно, обладающее хорошей дисперсностью в бетоне, образует трехмерную решетку, что значительно увеличивает прочность на изгиб, ударопрочность и долговечность бетона.

Полипропиленовые и щелочестойкие стекловолокна вводятся в воду для смешивания, полиамидное волокно вводится в готовую бетонную смесь, т.е. на последней стадии, с увеличением времени перемешивания смеси в течение 30-50 с.

| При использовании добавок кремнеземного дыма берут следующий график приготовления бетонной смеси: песок + микрокремнезем + пигмент — 30-40; песок + + пигмент + микрокремнезем — около 30 секунд; микрокремнезем + песок + пигмент + цемент + вода + добавки — 1-1.5 мин. |

Формирование на вибростолеГотовый бетон, обрабатываемость в порядке = 3-4 см. Поэтому в нем применяется кратковременное уплотнение виброобработкой. После приготовления бетонная смесь помещается в формы и уплотняется вибростолом. |

|

При производстве цветных плиток в пластиковых формах для сохранения пигментного слоя может быть использован: первый лицевой слой бетона, приготовленный с использованием пигмента, второй слой бетона без него. |

|

При первом укладке переднего вращающегося цветного бетонного слоя толщиной 2 см и уплотненного в течение 40 с. После этого укладывается 2-й слой бетона без пигмента и уплотняется вибрацией еще 20 секунд. В другой конкретной мобильности нужно подобрать время, чтобы запечатать формовочный стол. |

Приправы ПРОДУКТЫ

После формирования в форме высоких стеков устанавливаются в серии 3.8, в зависимости от толщины и конфигурации плитки. Например, квадратные пластины размещаются не более чем в 3 ряда. После этого сваи покрывают полиэтиленовой пленкой для предотвращения испарения. Низкое хранение должно быть не менее 15 ° C. Требуется дополнительный нагрев. Через 24 ч выдержка в формах зачистки может быть осуществлена (высвобождение формы продукта).

ЗачисткаЗачистки кудрявых изделий производят на специальном выбивочном столе с вибрацией (рис.4), а формы для облегчения зачистки продуктов рекомендуется разогревать в течение 2-3 минут в ванне с горячей водой (температура 45-50 ° С). Он использует эффект высокого теплового расширения полимеров по сравнению с бетоном. |

Зачистные квадратные плитки и фасадные плитки без каких-либо специальных инструментов. Следует отметить, что зачистка без нагрева укорачивает жизненные формы примерно на 30% и может привести к браку готового продукта, особенно для тонких изделий.

Процесс мощения нокаутом. И его поддоны для хранения.

|

УПАКОВКА И ХРАНЕНИЕ После снятия плитки укладывают на поддоны «лицом» к «тыльной стороне», связывая их упаковочной лентой. Чтобы обеспечить постоянное затвердевание бетона и сохранить вашу презентацию, ее следует покрыть термоусадочной полиэтиленовой пленкой. |

Во время летних каникул изделия выпускаются, когда они достигают 70% своей расчетной прочности, что соответствует примерно 7 дням отверждения бетона, начиная с даты изготовления.Во время зимних каникул это когда вы достигаете 100% проектной прочности (28 дней с даты приготовления бетона).

(Пока оценок нет)

.Оборудование для производства тротуарной плитки

Описание продукта

Параметры и спецификации QT5-15 Оборудование для производства тротуарной плитки

| Габаритные размеры | 740000 1950 * 2800 мм |

| Номинальное давление | 16-21МПа |

| Основная вибрационная форма | Вибрация |

| 000000

000000 000000 000000000 4600 (об / мин) | |

| Размер поддона | 1100 * 550 мм |

| Цикл литья | 15-20 с |

| В целом 00 | 26.5kw |

| вибрации Силы | 45KN |

| Общая масса | 6T |

| распалубки Метод | Гидравлический |

| Заводская площадь | 260м2 |

| Прикладная продукция | Бетонные блоки, пустотелые / сплошные блоки, асфальтоукладчики, блокирующие блоки, тумба, цветные асфальтоукладчики и т. Д. |

| Сырье | Щебень, песок, цемент, пыль и летучая зола, гравий, шлак и другое сырье и т. Д. |

емкость оборудования QT5-15 для производства тротуарной плитки

Упаковка и отгрузка

Информация о компании

Клиенты

Наши услуги

| Служба поддержки клиентов

Наша служба поддержки Наша служба поддержки Наши клиенты все виды путей и создать познавательный продукт пользователя.Предоставьте все видов данных о продукте и дайте покупателю понять характеристики продукта. Предпродажное обслуживание: клиентам спроектировать мастерскую. эксплуатации, помогают в установке, обучают операторов в мастерской. руководство по техническому обслуживанию, устранение неисправностей на больших расстояниях. предоставляют информацию о новых технологиях и продуктах. |

FAQ

|

1> Подходит ли нам этот блочный станок? ? Тогда мы могли бы посоветовать наиболее подходящую модель для вас. послепродажное обслуживание, мы сохраняем машину высшего качества для вас. 5> каков ваш срок оплаты наш общий платеж составляет 30% предоплаты T / T до организации производства машины, 70% баланса до доставки, если другой срок оплаты, мы можем договориться. |

| Обещание ПРИМЕЧАНИЕ:

Пресс-форма: все виды пресс-форм могут быть изготовлены по чертежам заказчика. |

,

Упаковка и доставка

| Деталь упаковки: | Машина для производства предварительно напряженных пустотелых бетонных плит — Деревянная упаковка |

| Деталь поставки: | 15 дней |

LF Сборное железобетонное покрытие Оборудование для производства листовых плит / производственная линия

Описание продукта

Машина для производства сборных железобетонных плит —

1.Система смешивания материалов,

2. Система преднапряжения, (выпрямить стальную прядь в сборных железобетонных плитах)

3. Транспортировка материалов (трехколесным велосипедом-самосвалом)

4. Машина для предварительной обработки предварительно напряженных бетонных плит (рабочая система машины для бетонных плит)

5 Система резки бетонных плит. (на машине для резки бетонных плит)

Для линии по производству сборных железобетонных плит требуется 3-4 рабочих для работы всей системы. Время отверждения сборных железобетонных плит составляет 2 дня.

Внедрение машины для производства сборных железобетонных плит —

Работы на машинах для производства сборных железобетонных плит на ярусном столе с использованием высокопрочной низколегирующей стальной ленты в качестве направляющей с использованием толкательных работ способ формирования бетонной пустотной плиты. Сборные предварительно напряженные бетонные плиты обладают преимуществами гладкой поверхности, высокой плотности конструкции, способной производить строительные плиты от 4,2 до 18 м. Бетонные пустотелые плиты серии LF в основном используются в больших мастерских, школах, больницах, торговых центрах, офисных зданиях, складских помещениях и т. Д.

Изображения машины для производства сборных железобетонных плит —

Процесс производства линии по производству сборных железобетонных плит —

Сильные стороны сборных железобетонных плит —

1. Усовершенствованная и отработанная технология линии по производству сборных железобетонных плит

2. Скорость быстрого формования машины по производству сборных железобетонных плит: 1.2-1,4 м / мин

3. Низкая трудоемкость и высокая эффективность линии по производству сборных железобетонных плит

4. Долгий срок службы машин по производству сборных железобетонных плит

5. Сильный подшипник из сборных предварительно напряженных железобетонных плит

6. Для производства предварительно напряженных железобетонных плит требуется всего 3 ~ 4 рабочих

В качестве пола зданий можно использовать сборные предварительно напряженные бетонные пустотелые плиты.Они крепкие со сталями внутри. Благодаря гладкой поверхности, прочной конструкции, высокой прочности и точным размерам сборная предварительно напряженная полая плита соответствует всем требованиям национальных спецификаций.

Машина для производства предварительно напряженного железобетонного перекрытия, произведенная в Шуанли, является лучшим бетонным компонентом с применением передовых технологий в Китае. Внутри машины установлена вибрация, которая помогает быстрее формировать плиты. Машина для производства сборных железобетонных плит идеально спроектирована, чрезвычайно проста в управлении, обслуживании и ремонте.

Доступные модели машины для производства предварительно напряженных железобетонных плит —

15001 900

Нагрузка и пролет сборных железобетонных плит-

| Модель | Мощность (кВт) | Размер (м) 9 928 8 901 | Напряжение (в) | Стренга с максимальной нагрузкой | Скорость (м / ч) | Вес (т) | ||

| 200 * 600 | 10.5 | 2,3 * 1 * 0,9 | 4 | 380 | 12,7 мм * 5 | 65 ~ 70 м / ч | 2,3 | |

| 2000100 900 | 15 | 2.7 * 1.15 * 1 | 5 | 380 | 12.7 мм * 7 | 60 ~ 65 м / ч | 4 | 4 9 |

| 250 * 900 | 18.5 | 3,8 * 1,15 * 1 | 5 | 380 | 12,7 мм * 7 | 60 ~ 65 м / ч | 4,5 | |

| 15 | 2.6 * 1.6 * 1 | 9 | 380 | 12.7 мм * 12 | 65 ~ 70м / ч | 3.8 9000 | ||

| 300 * 900 | 22 | 3.36 * 1,15 * 1,2 | 5 | 380 | 12,7 мм * 6 | 60 ~ 65 м / ч | 5,5 | |

| 300 * 1200 | 36 | 3,5 * 1,85 * 1,2 | 6 | 380 | 12,7 мм * 12 | 60 ~ 65 м / ч | 6 | |

|

| ||||||||

|

| ||||||||

|

| ||||||||

|

| ||||||||

|

| ||||||||

| 1200 | 18.5 | 2.9 * 1.5 * 1 | 13 | 380 | 9.5 мм * 14 | 65 ~ 70 м / ч | 3.3 | |

| 18001 * 1200 | 18,5 | 2,9 * 1,5 * 1,2 | 11 | 380 | 12,7 мм * 12 | 60 ~ 70 м / ч | 3,3 |

|

| 200 * 1200 | 22 | 3.7 * 1,5 * 1,5 | 10 | 380 | 12,7 мм * 10 | 65 ~ 70 м / ч | 5,3 | |

| 250 * 1200 |

| 33 | 3.7 * 1.7 * 1.5 | 8 | 380 | 12.7мм * 10 | 60 ~ 65 м / ч | 6.2 |

120×600

900 8 9 928 8 900 85

5 92714 92714

4

| Размер плиты (толщина х ширина) (мм) | Макс.длина (м) | Макс. нагрузка (кн / м 2 ) | диам. из стали, когда макс. нагрузка (мм) | Количество стали при макс. нагрузка | Отверстия № | ||||||||||||

| 100×600 | 5.1 | 8.11 | Φ7 | 5 | 5 | 5 | 5 | 5 | 5 45 | 5 | 5 | 9 9008 9278 | 6.0 | 8.86 | Φ7 | 6 | 5 |

| 150×600 | 7.5 |

|

|

|

|

|

| 4 | 0 |

5 | 4 | ||||||

| 180×600 | 9.0 | 16.16 | Φ12.7 | 4 | 3 | ||||||||||||

| 100×900 | 5,1 | 9,76 | Φ7 | 10 | 10 | ||||||||||||

| 120×900 | 6,0 | 8,86 | Φ7 | 9 | 8 | ||||||||||||

| 900×900 9 9 900 8 900 28 9 900 8

| 10.24 | Φ9.5 | 10 | 6 | |||||||||||||

| 180×900 | 9.0 9018 92727

|

|

|

| 4 |

| 9 | 5 | |||||||||

| 200×900 | 10.2 | 13.22 | Φ12.7 | 7 | 6 | ||||||||||||

| 250×900 | 12.6 | 11.10 | Φ12.7 | ||||||||||||||

|

|

| 7 | |||||||||||||||

| 300×900 | 15 | 10.83 | Φ12.7 | 8 | 5 |

Применение бетон

Заявка на бетон

Лучший поставщик оборудования для производства сборных железобетонных плит —

,

Совет тротуарной плитки для продажи

Используйте сжатый бетон тротуарной плитки совета для повышенной прочности

Тротуарная плиткаизготовлена из сжатого бетона для улучшения несущих свойств. Эти серые бетонные плиты используются советами из-за их исключительной длительности. Вы можете найти ряд недорогих тротуарной плитки совета на eBay.

Как изготавливаются стандартные плиты для мокрой отливки?Бетонная тротуарная плитка изготавливается путем заливки бетонной смеси в форму.Бетон тогда выровняется вручную, поскольку он перемещается вдоль вибрирующей конвейерной ленты, чтобы достигнуть ровного конца Формы для плит помещают на стеллажи и дают им отвердеть. После укладки бетона тротуарную плитку вынимают из формы и дают отвердеть перед укладкой.

Почему тротуарная плитка более долговечна, чем другие плиты? Тротуарная плиткаизготавливается из сжатого бетона, который обладает большей прочностью и долговечностью, чем обычный бетон. Для достижения этой превосходной прочности влажную бетонную смесь выливают в форму, облицованную текстурированной бумагой, но в этот момент в состав смеси входит избыток воды и много захваченного воздуха.Воздух может составлять от 10 до 30% от общего объема смеси и неравномерно распределяется по бетону. Трение частиц позволяет бетону поддерживать себя в этой сотовой композиции, и воздушные карманы станут постоянными включениями, если бетону будет позволено высохнуть в этом состоянии. Для удаления захваченного воздуха пресс-форму покрывают другим листом текстурированной бумаги, а затем гидравлически прессуют в течение 5-20 секунд. Это вытесняет захваченные пузырьки воздуха и лишнюю воду из смеси через дренажные отверстия в нижней части формы и вакуумные каналы на гидравлических прессах верхнего красителя.Адгезивные частицы заполняют пустоты, оставшиеся вокруг песка и накапливаются. Смесь также выравнивается под давлением и равномерно заполняет форму. Поскольку в сжатом бетоне нет пустот, он более долговечен и гораздо менее подвержен проникновению воды и повреждению от замерзания-оттаивания. Текстурированная бумага дает тротуарной поверхности нескользкую поверхность и удаляется после отверждения бетона. Все дорожные покрытия British Standard гидравлически прессуются.

В каких размерах есть тротуарная плитка? БрусчаткаBritish Standard Council доступна в различных размерах и размерах.Некоторые из наиболее распространенных размеров:

- 450 x 450.

- 600 x 300.

- 600 х 450.

- 600 х 600.

- 750 x 600.

- 900 x 300.