Гранит керамический ГОСТ 57141-2016.

Такой вид облицовочного материала как керамогранит был изобретен итальянскими мастерами во второй половине двадцатого века, а широкое распространение получил к концу 90-х годов. Изделия из керамического гранита ничего общего с природным материалом не имеют: свое название плитка керамогранитная получила из-за того, что по способу производства она имеет схожесть с обычной керамической плиткой, а по прочностным свойствам схожа с природным материалом и иногда даже превосходит натуральный гранит.

Плитка общего назначения

ГОСТом называют требования, установленные во времена СССР, которые не отменены и действуют до сих пор. Иногда в обозначении ГОСТа присутствует буква Р, это значит, что эталон принят уже в Российской Федерации.

Для керамогранитной плитки, изготовленной методом прессования с дальнейшим запеканием при высокой температуре от 1200 до 1300 градусов, разработан ГОСТ 57141-2016, который утверждает сферу применения, типы, размеры, главные параметры, а также допустимые отступления от эталона. Данный стандарт не регламентирует продукцию, которая будет использоваться в местах, где на нее могут оказывать воздействие высокие температуры и агрессивные среды (кислоты, щелочи).

Изделия из керамогранита используются при обустройстве внутренних и внешних стен, фасадов зданий, покрытии полов, облицовке цоколей любых видов зданий.

Основные параметры и технические условия

Продукция выпускается квадратного и прямоугольного вида, длиной от 20 до 120 см и шириной 30-120 см. Максимальные отступления от размеров не должны быть больше ±0,5 мм.

Исходя из области использования, керамоплиты делятся на такие типы:

• фасадные;

• для внутренней облицовки;

• напольные.

В зависимости от вида наружной поверхности изделия бывают: полированные, неполированные, глазурованные, неглазурованные, гладкие и рифлёные.

Половая плитка

Дополнительно для глазурованной и неглазурованной керамогранитной плитки, которая используется при изготовлении полов внутри разнообразных строений, жилых, промышленных и бытовых, применяется

Основные характеристики

Плитка делится на половую и окантовочную, а по типу бывает квадратная, прямоугольная, многоугольная и фигурная.

Размеры сторон:

- квадратной плитки –15; 20; 25; 30; 33; 40; 50 см;

- прямоугольной – 20х15; 25х20; 30х20; 40х30; 50х30 см.

Параметры остальных видов устанавливает завод-изготовитель. Окантовочная плитка по длине должна быть равна половой. Остальные размеры (длина и толщина) устанавливаются изготовителем.

Допустимые отклонения от рекомендуемых размеров могут быть:

- по длине и ширине не более ±1,5 мм;

- по толщине ±0,5.

Достоинства и недостатки керамогранита

Плюсы данного материала:

- надежность;

- длительный срок эксплуатации;

- отличная сопротивляемость ударам, царапинам и изгибам;

- влагостойкость;

- морозоустойчивость;

- многоцветность;

- пожарная безопасность;

- экологичность.

Минусом можно считать довольно высокую цену и низкую теплопроводность. Пол из керамогранита, как и обычной керамической плитки

Следует понимать, что плитка из керамогранита обладает более высокими качественными показателями, чем обычная керамическая. Именно поэтому она больше подходит для эксплуатации в суровых климатических условиях.

Гранит керамический ГОСТ 57141-2016.

Такой вид облицовочного материала как керамогранит был изобретен итальянскими мастерами во второй половине двадцатого века, а широкое распространение получил к концу 90-х годов. Изделия из керамического гранита

Плитка общего назначения

ГОСТом называют требования, установленные во времена СССР, которые не отменены и действуют до сих пор. Иногда в обозначении ГОСТа присутствует буква Р, это значит, что эталон принят уже в Российской Федерации.

Для керамогранитной плитки, изготовленной методом прессования с дальнейшим запеканием при высокой температуре от 1200 до 1300 градусов, разработан

Изделия из керамогранита используются при обустройстве внутренних и внешних стен, фасадов зданий, покрытии полов, облицовке цоколей любых видов зданий.

Основные параметры и технические условия

Продукция выпускается квадратного и прямоугольного вида, длиной от 20 до 120 см и шириной 30-120 см. Максимальные отступления от размеров не должны быть больше ±0,5 мм.

Исходя из области использования, керамоплиты делятся на такие типы:

• фасадные;

• для внутренней облицовки;

• напольные.

В зависимости от вида наружной поверхности изделия бывают: полированные, неполированные, глазурованные, неглазурованные, гладкие и рифлёные.

Половая плитка

Дополнительно для глазурованной и неглазурованной керамогранитной плитки, которая используется при изготовлении полов внутри разнообразных строений, жилых, промышленных и бытовых, применяется ГОСТ 6787-2001. Этот стандарт не действует на изделия, которые укладываются в местах с возможным воздействием на них высококонцентрированных кислот и щелочей.

Основные характеристики

Плитка делится на половую и окантовочную, а по типу бывает квадратная, прямоугольная, многоугольная и фигурная.

Размеры сторон:

- квадратной плитки –15; 20; 25; 30; 33; 40; 50 см;

- прямоугольной – 20х15; 25х20; 30х20; 40х30; 50х30 см.

Параметры остальных видов устанавливает завод-изготовитель. Окантовочная плитка по длине должна быть равна половой. Остальные размеры (длина и толщина) устанавливаются изготовителем.

Допустимые отклонения от рекомендуемых размеров могут быть:

- по длине и ширине не более ±1,5 мм;

- по толщине ±0,5.

Достоинства и недостатки керамогранита

Плюсы данного материала:

- надежность;

- длительный срок эксплуатации;

- отличная сопротивляемость ударам, царапинам и изгибам;

- влагостойкость;

- морозоустойчивость;

- многоцветность;

- пожарная безопасность;

- экологичность.

Минусом можно считать довольно высокую цену и низкую теплопроводность. Пол из керамогранита, как и обычной керамической плитки не будет теплым, и ходить по нему без обуви будет неприятно.

Следует понимать, что плитка из керамогранита обладает более высокими качественными показателями, чем обычная керамическая. Именно поэтому она больше подходит для эксплуатации в суровых климатических условиях.

Нормативы, допуски и системы сертификации керамической плитки

Нормативная документация (технические условия) содержит в себе информацию о качестве материала. С помощью этих данных определяется его пригодность для конкретного применения — производителем и продавцом с одной стороны, а покупателем с другой. Необходимо учитывать тот факт, что производителю соблюдать те или иные нормы с высокой точностью совсем не обязательно. Изготовление керамической плитки — это тот тип производства, где деятельность по установлению норм (стандартизация) не является обязательной. Другое дело, когда производитель делает заявление о соответствии своей продукции установленным нормативам, подтверждая это полученными сертификатами и указывая соответствующую информацию в своих каталогах. В таких случаях он отвечает за соблюдение обязательных стандартов. Если потребитель вдруг обнаружит, что заявленные характеристики изделия не соответствуют заявленным нормативам, он имеет полное право предъявить свои претензии.

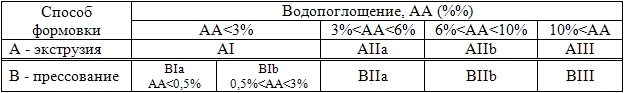

Общепринятый стандарт — норма EN ISO 13006, именно она определяет характеристики плитки. Основными разделами документа являются «Определения» (классификации) и «Характеристики», в них содержатся описания определений, характеристик, маркировок и критериев приемлемости продукции. Согласно EN ISO 13006 керамическая плитка определяется по впитыванию и удерживанию в порах воды, а также разделяется по способу формовки на следующие Классы:

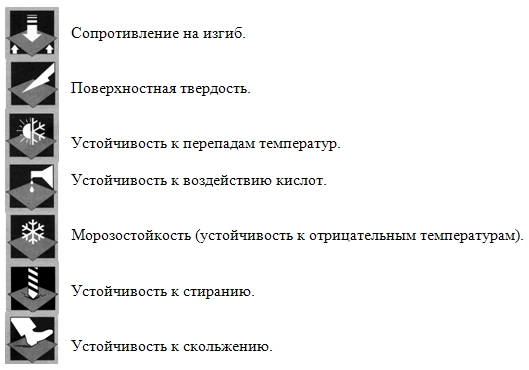

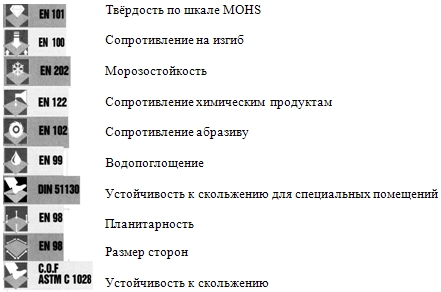

Как правило, для покупателя важны другие характеристики, по которым он способен определить пригодность плитки для конкретного случая:

Вышеперечисленными характеристиками производители наделяют коллекции плиток, предназначенные для облицовки пола — как внутри, так и снаружи помещения. Обозначение этих параметров можно увидеть на упаковках плиток монокоттура и грес. Они соответствуют международному стандарту EN, принятому ведущими производителями плитки Испании, Португалии, Италии, Германии, Австрии, Великобритании, России и прочих европейских стран.

Предлагаем кратко ознакомиться с описанием каждой из характеристик:

EN 100: Сопротивление на изгиб

Сопротивлением на изгиб является характеристика, благодаря которой можно узнать, какую статическую нагрузку, приложенную к трем точкам, способна выдержать плитка. Она выражается в N/мм2 и по норме ISO 1054/4 отличается следующими приемлемыми минимальными показателями:

— категория BIb 27

— категория BIIa 20

— категория BIIb 16

EN 101: Поверхностная твердость

Поверхностная твердость — характеристика, демонстрирующая устойчивость покрытия материала к появлению повреждений и царапин. Классификация плитки в соответствии с нормой EN101 проходит по шкале от 1 до 10, по возрастающей твердости минералов, используемых для тестирования. Норма EN 176 указывает на поверхностную твердость смальтированной плитки, которая должна быть не ниже 5. Шкала MOHS (МОСа) следующая: 1 — Тальк, 2 — Гипс, 3 — Кальцит, 4 — Флюорит, 5 — Апатит, 6 — Полевой шпат, 7 — Кварц, 8 — Топаз, 9 — Корунд, 10 — Алмаз.

В итоге, риски повредить или поцарапать керамическую плитку в процессе эксплуатации, обладающую более высоким значением твердости поверхности по шкале MOHS, сводятся к минимуму. С 2003 года данная норма уже не является обязательной для оценки не эмалированных (гомогенных) плиток грес, поскольку не отражает полностью износостойкость материала. Для такого типа материалов само понятие поверхностного слоя отсутствует, так как изделие имеет однородную структуру по всей толщине, и основа другого цвета не проступает при истирании верхнего слоя, поэтому внешний вид облицовки не меняется.

ЕN 102: Устойчивость к абразивному износу (для плитки неглазурованой)

Данное тестирование помогает определить, насколько неглазурованная керамическая плитка подвержена глубокому абразивному износу или другими словами – истиранию поверхности. Испытания проводятся с применением искусственного твёрдого абразивного материала — литого кремнозёма. В момент трения между железным диском и поверхностью проводится измерение объёма стёртой поверхности тестируемого образца.

EN 104: Устойчивость к перепадам температур

Способность верхнего слоя эмали не изменять своих первоначальных свойств под воздействием резкой смены температуры называется устойчивостью к перепадам температур. Это проверяется путем последовательных циклов погружения плитки в воду комнатной температуры с последующим помещением ее в печь, где температура свыше 105 С. В результате тестирования устанавливается большая или меньшая устойчивость материала к подобным воздействиям.

EN 122: Химическая устойчивость

Химической устойчивостью принято считать способность эмали контактировать при комнатной температуре с различными химическими веществами, начиная с бытовой химии и заканчивая добавками для бассейнов. При этом не допустимы любые изменения внешнего вида изделия. В соответствии с нормой EN 122 плитку принято классифицировать в порядке убывания устойчивости, а именно:

Класс АА: Продукты, по результатам тестов не имеющие каких-либо визуальных изменений поверхности

Класс А: Продукты, по результатам тестов имеющие незначительные изменения поверхности

Класс В: Продукты, по результатам тестов имеющие средние изменения поверхности

Класс С: Продукты, по результатам тестов имеющие частичную утрату внешнего вида поверхности

Класс D: Продукты, по результатам тестов имеющие полную утрату внешнего вида поверхности

EN 154: Устойчивость к абразивному воздействию для плиток, покрытых эмалью

Способность верхнего слоя эмали противостоять активному абразивному и механическому воздействию определяет устойчивость плитки к абразивному воздействию (стиранию). В качестве основных факторов внешнего воздействия могут выступать:

— абразивные частицы, содержащиеся в пыли и грязи

— интенсивная эксплуатация облицовки

— всевозможные механические нагрузки

По норме EN 154 облицовочные плитки делятся на 5 категорий:

PEI I — степень эксплуатации без воздействия абразивов (ванные, санузлы)

PEI II — эксплуатация с небольшим присутствием абразивов (гостиные, спальни, кабинеты)

PEI III — эксплуатация со средним присутствием абразивов (прихожие, холлы, кухни)

PEI IV — относительно интенсивная эксплуатация с большим присутствием абразивов (гостиницы, рестораны, офисы)

PEI V — интенсивная эксплуатация с большим присутствием абразивов (общественные места)

Как было отмечено ранее, не следует применять эмалированный материал в условиях интенсивной эксплуатации, поскольку постепенно любая эмаль изнашивается, что, конечно же, не лучшим образом сказывается на внешнем виде облицовки.

EN 202: Морозоустойчивость

Такой характеристикой, как морозоустойчивость, может обладать плитка при условии, что она не разрушается после погружения в воду с последующим охлаждением при температуре ниже 0 С, из-за увеличения объема замерзшей воды, проникшей в ее микропоры.

Не менее важный показатель оценки свойств облицовки, включая возможность её применения, — это французский метод классификации UPEC, позволяющий установить зависимость между плиткой и функцией помещения. Благодаря ему пространства классифицируются по интенсивности использования, а также по своим техническим характеристикам. Современный метод UPEC актуален и для классификации некерамических покрытий.

Шкала UPEC

U — степень устойчивости к износу (от 1 до 4, чем больше число, тем выше устойчивость)

P — степень твёрдости (от 1 до 4, чем больше число, тем выше твердость)

E — стойкость к воздействию влаги (от 1 до 3, чем больше число, тем выше стойкость к воздействию влаги)

С — стойкость к химическим воздействиям (от 1 до 3, где чем больше число, тем выше стойкость к кислотам и растворителям) К примеру, класс керамогранита по этой шкале соответствует значениям U4P4E3C2

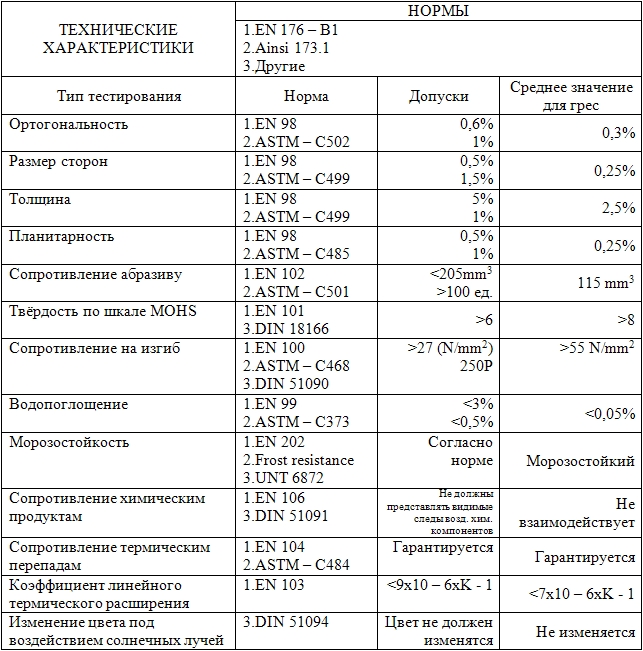

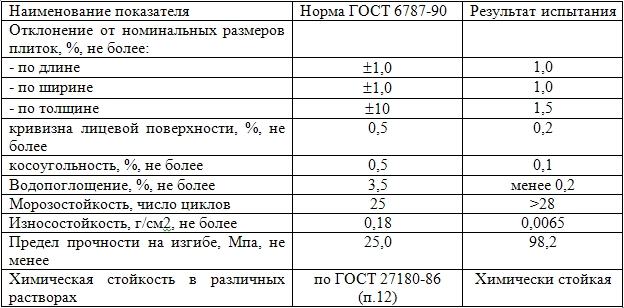

Общая же сводная таблица по техническим характеристикам и соответствия нормам для керамического гранита выглядит так:

В каталоге эти характеристики обозначаются следующими значками:

Как видно из таблицы, существуют также и другие нормативные системы, оценивающие технические характеристики материала (DIN, ASTM), но всё же самой полной и распространённой в Европе остаётся система CEN. С 2003 года нормы CEN будут постепенно заменены более широкими нормами ISO (Международная Организация по Стандартизации), и испытания будут проводиться по методике EN ISO 10545.

Необходимо обратить внимание, что норма EN98, регламентирующая размерные показатели плиток, имеет допуск минимум 0,5%! Это значит, что чем больше формат плитки, тем большее отклонение в размерах сторон, ортогональности или планитарности, она может иметь, причём всё это укладывается в нормативные показатели для первого сорта. Эту информацию необходимо сообщать, когда, например, «опытный» плиточник, приложив на коленке две плитки друг к другу, и заметив в них разницу, заявляет, что ему поставляют некачественный материал. Данные допуски продиктованы сложностью процессов прессования и обжига, и тем, что механическая обработка готового материала сведена к минимуму.

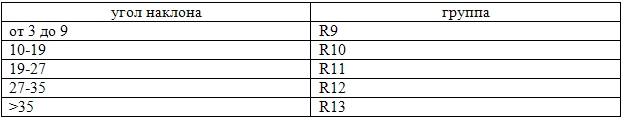

Следует отдельно рассказать о такой характеристике плиток, как устойчивость к скольжению. И хотя эта норма не является обязательной, все же производители стремятся продемонстрировать свои значения. Самое широкое распространение получила классификация, разработанная в Германии, которая различается по степени риска скольжения в тех или иных помещениях, разбитых в свою очередь по группам от R9 до R13, различающихся по роду производимых там работ. Плитка тестируется в соответствии с немецким стандартом DIN 51130. Вначале на наклонной платформе укладывают образцы, а затем их покрывают слоем машинного масла. Испытатель в стандартной обуви начинает движение по поверхности, при этом платформа не прерывает свой подъем. Когда уже нет возможности удержаться на поверхности, — проводится замер угла платформы.

Соотношения групп такие:

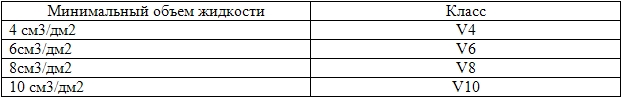

Типы керамических плиток со специальной поверхностью (Antisdrucciolo), либо располагающие грубой неровной фактурой, улучшают сцепление. Кроме того, они обладают дренажными свойствами. Это достигается за счет попадания воды или других продуктов, вызывающих скольжение, во впадины профиля, благодаря чему контактная поверхность остается сухой. Объём такой жидкости измеряется в сантиметрах кубических на 100 см2. Данные плитки в таблицах и каталоге обычно помечаются знаком “V”. Они имеют следующую классификацию.

Российская система ГОСТ очень схожа с нормативами EN в части «Плитки керамические для полов», однако имеет более широкие допуски и меньше параметров оценки. Ниже можно ознакомиться с результатами испытания напольной плитки керамогранита формата 30х30 на соответствие нашим нормам, которые были проведены в лаборатории НИИ МОССТРОЯ.

С мая 2001 года разработали и приняли другую методику испытания кафельной плитки (очень близкую к ГОСТу 27180-2001 европейских стран) на соответствие плиточным ГОСТам 6141-91 и 6787-90. Еще регулярно начали поступать запросы от потребителей (в основном от строительных предприятий) о тех. характеристиках материала: морозоустойчивости и защитных свойствах, как одного из самых популярных типов облицовки поверхности.

На сегодняшний день система, которая широко и полно оценивает поэтапно весь производственный комплекс, — добычу и подготовку сырья, дизайн изделия, его производство, упаковку, хранение на складе, утилизацию отходов, и многое другое, — это Система ISO. С 1994 года по норме ISO 9001 оцениваются фабрики, выпускающие керамическую плитку. Наличие такого сертификата по праву считается очень престижным. Это является хорошим доказательством высочайшего качества выпускаемого продукта, а также отличного сервиса на конкретном предприятии.

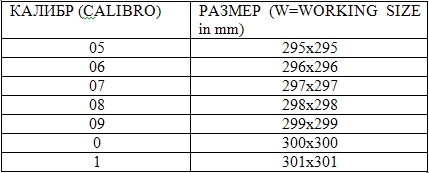

Нельзя не упомянуть о двух очень важных характеристиках плитки, довольно часто вызывающих недопонимание у потребителя. Информацию о них нельзя найти на страницах каталога фабрики — она находится только на упаковке. Как правило, это Тон кафеля (его хроматическая тональность, цветовая гамма) и Калибр (размер). Разберем более подробно эти два понятия.

Тон плитки — цветовой нюанс определенной партии продукции. Это обусловлено причинами технологического характера, которые схожи с причинами, вызывающими разницу в размерах. Дело в том, что образцы одной серии могут иметь некоторые отличия по сравнению со своим номинальным цветом (например, синим) по оттенку, — то есть быть либо более темными, либо более светлыми. Такая проблема не обходит стороной практически все коллекции керамических плиток, включая декоры, изготавливаемые в печах при высокой температуре обжига.

Заказывая материал для укладки, лишний раз убедитесь, что все образцы представлены в едином калибре, а также в одной тональности. Информировать об этом должны продавец или менеджер, ответственные за поставку. Разумеется, что при дозаказе плитки на соответствующий объект, лучше заказать её в том же калибре и тоне, что и уложенная предварительно партия.

С другой стороны, что же делать, если образцов нужного калибра и тона нет на складе поставщика?

Для подобных случаев есть компромиссное решение — «разделить» пространство на несколько отдельных участков, которые невозможно наблюдать одновременно. К примеру, это могут быть разные комнаты, залы, помещения разделённые перегородкой, лестничные площадки и пр.

В целом проблема тональности проявляется только при сличении на одной плоскости двух образцов разного тона. Свет, падающий под разными углами, делает это различие менее выраженным. В качестве примера: две стены, перпендикулярно расположенные в одной комнате, облицовывают плиткой разного тона — требуется лишь взять под контроль маркировку на коробках.

Калибр плитки представляет собой отличие фактического размера конкретного образца от номинального, который обозначен в каталоге, то есть — его реальный размер. Определение показателя происходит только путем измерения плитки на окончательном этапе производства, после её выхода из печи. Откуда возникает такая разница в размерах, было объяснено в разделе «Типы плиток», где подробно описана технология изготовления монокоттуры. Необходимо уточнить, что спрогнозировать сужение плитки во время ее нахождения в печи с максимальной точностью — просто нереально, так как все составляющие смеси — натуральные компоненты, и хотя они отбираются со всей тщательностью, все же могут вести себя на протяжении сложного процесса изготовления по-разному.

После выпуска одной партии кафеля одного цвета все образцы перемеряются, определяют их реальные размеры, в результате чего присваивается тот или иной калибр. Таблица фактических размеров и соответственно их калибров для напольных плиток грес 30х30:

Подобные таблицы для соответствующих форматов фигурируют на каждой коробке с монокоттурой или плиткой грес, причём у первой калибр производители обозначают буквой (A, B, C….). Керамические плитки бикоттуры обычно не различаются по калибрам, так как сортировка по номинальному размеру осуществляется ещё после начальной стадии обжига, о чём было сказано ранее.

Калибр плитки можно определить по маркировке, указанной на коробке, также этой информацией владеет продавец магазина.

Кроме того, крайне важно учитывать, что и в пределах одного калибра имеется допуск +/- 0,5 мм, что всегда регламентируется нормой EN 98 !!!

Проблемы технологического свойства, описанные выше, препятствуют гарантированному выпуску больших партий (>2000m2) одного калибра и тона. Следовательно, если разбить все помещение на отдельные более мелкие зоны не представляется возможным, самым оптимальным вариантом решения проблемы станет совмещение разных партий, которые очень близки по калибру (например, 6 и 7, 7 и 8). Укладка со швом в min 3-4 мм нивелирует эту разницу, но только при условии, что работа плиточника будет максимально аккуратной.

Также обязательно нужно учесть, что для дизайна определенных серий плиток производители выбрали модные сейчас стили «антик» или «рустико» — со специально состаренной поверхностью, имеющую неоднородный цвет. Такая стилизация навеяна интерьерами старинных европейских замков. В подобных сериях сама философия стиля «под старину» отрицает точную привязку к определенному цвету, создавая весь тон плиток так сказать неровным. И уж если вы выбрали плитку из такой коллекции, то должны с пониманием отнестись ко всем нюансам данного стиля. Подобные серии распознаются достаточно легко: по неоднородности фактуры, которая сразу бросается в глаза — цвет на поверхности меняется от края к краю.

Укладка такого кафеля проводится в хаотичном порядке, при этом следует перемешивать между собой как можно больше образцов из разных коробок одной номинальной тональности. Только таким образом достигается удивительный эффект, специально задуманный стилистами фабрики.

Теперь, когда вы, уважаемый читатель, ознакомились не только с технологией производства керамической плитки, но и с различными системами контроля ее качества, мы обратимся к очень важной проблеме: дефекты — явные и скрытые. Также рассмотрим варианты решения спорных вопросов, которые возникают в процессе укладки и эксплуатации облицовочных покрытий.

Во-первых, о выявленном дефекте, портящем внешний вид или нарушающем функциональность облицовки, всегда следует заявить продавцу продукции. Настоящими дефектами нельзя признать погрешности на напольном покрытии, видимые не с высоты человеческого роста, а только с очень близкого расстояния, например, когда для их обнаружения требуется использовать увеличительное стекло, или они проявляются при особого рода освещении.

Если на керамическом покрытии обнаружился какой-либо дефект, явно бросающийся в глаза, не стоит делать поспешных выводов о негодности продукции, а лучше проанализировать причины, вызвавшие его.

Функциональные и эстетические качества поверхности напрямую зависят не только от качества выбранного материала, но и от качества укладки плитки, правильности ее проектировки (например, наличие швов), выбранного клея и затирки, эксплуатации, а также ухода. Соответственно возникновение дефектов может спровоцировать любое из этих обстоятельств.

Рассмотрим пример, когда заказчик не удовлетворён внешним видом напольного покрытия, полагая, что ему продали материал низкого качества. Здесь причины могут быть следующими:

- — плитка действительно обладает плохим качеством, когда поверхностные характеристики не отвечают заявленным параметрам: стойкостью к химическому воздействию и твердостью;

- — допущена ошибка проектировщиком: например, для помещений, где предполагается интенсивная эксплуатация, выбрана эмалированная плитка, обладающая недостаточной твёрдостью эмали;

- — проведена плохая подготовка стяжки и укладки: не достаточно ровная поверхность или кафель своевременно не очистили после затирки швов;

- — уборка эмалированной плитки осуществляется с применением абразивных материалов либо агрессивных моющих средств.

В большинстве своем оценка дефектов — довольно сложное дело, для этого необходимо привлечение специалистов и, разумеется, присутствие заказчика работ.

Относительно спорных вопросов и продавцам, и покупателям важно знать следующее: все претензии по качеству продукции и обнаруженным по ней дефектам принимаются ДО укладки керамической плитки. Общепринятая мировая практика одинакова для всех, информация об этом печатается на коробках на четырёх языках. Жалобы по явным дефектам не принимаются, если плитка уже уложена.

Сортность плиток

Так как керамические плитки по праву считаются сложным технологическим продуктом, то, как и любой их аналог, они выпускаются разных сортов. Плитки по окончании процесса изготовления сортируются, они проходят тщательный контроль размеров, внешнего вида, прочностных характеристик. Если в ходе проверки обнаруживается несоответствие норме любой из характеристик, образец из базовой партии первого сорта автоматически отсеивается. Это означает, что любой производитель никогда не возьмется за изготовление плитки заведомо второго или третьего сорта, он выпускает исключительно первосортный материал. Образцы сортов, которые отличны от первого, получаются за счет выбраковывания, их точный объём выявляется только после завершения производственного цикла.

Из этого следует, что пустая трата времени искать указание на сортность непосредственно на самой плитке — такую информацию производители размещают только на коробках в процессе упаковки уже произведённой партии. Обозначается она в графе сорт (scelta) на итальянском языке, соответственно «prima» — первый, «seconda» — второй и т.д.

Многие спрашивают: чем же отличаются сорта? Обычно керамическую плитку второго сорта сопровождают какие-либо дефекты цвета (неравномерность цвета, пятна), а также поверхностные погрешности:

— наплывы на краях;

— дефекты геометрии: наличие кривизны поверхности и сторон.

По прочности это абсолютно нормальный материал — твёрдый и износостойкий.

Образцы второго сорта продаются по более низкой стоимости. Надо заметить, что претензии относительно качества по данному материалу фабрикой не принимаются.

Определение сортности сопряжено с одни из самых сложных процессов, а именно — с контролем внешнего вида. Он проводится параллельно с выявлением тональности плитки. Такая операция происходит на фабрике при участии оператора, на линии, при помощи специального стенда с располагающимися на нем плитками. Прежде всего, это обусловлено отсутствием где-либо в мире техники, определяющей отличие цветового нюанса керамической плитки от номинального цвета. В связи с этим, по принятым нормам допускается наличие в партии первого сорта до 5% образцов, имеющих определенные дефекты поверхности. Кафель других сортов может иметь большее количество экземпляров с отклонениями от нормы.

Вся информация, необходимая потребителю, включая и сведения о сорте, калибре и тоне, печатается на коробках с продукцией, где указывается:

— страна и фабрика-производитель

— технология изготовления

— формат и название плитки

— таблица калибров для этого формата

— калибр (для грес и монокоттуры)

— тон и сорт

— количество образцов в коробке в шт. и м2

Заказывая крупные партии продукции, либо занимаясь поставками на объекты больших объемов различных серий, чрезвычайно важно позаботиться не только о ремонтном запасе плиток, но и коробок, в которых она была упакована. При необходимости всю информацию о поставке можно будет восстановить по маркировке на упаковке, и даже решить возможные возникшие спорные ситуации между заказчиком и поставщиком.

ГОСТ керамического гранита

Керамический гранит, как любой другой товар или услуга, должен производиться в соответствии с определенными нормами и техническими условиями. Этот материал появился сравнительно недавно, поэтому собственным государственным стандартом еще не обзавелся. Поэтому в настоящее время на него принято распространять ГОСТ керамической плитки.Разумеется, это два разных материала, которые производятся по разным технологиям, у них различные эксплуатационные свойства и предназначение. Но ввиду частичной схожести, государственный стандарт также частично может использоваться для керамического гранита. Насколько это правомерно и эффективно, вопрос достаточно спорный, тем более, что зачастую у производителей действуют свои, внутренние нормы, порой более жёсткие, чем требования ГОСТа. Таким образом, сегодняшняя ситуация во многом зависит от добросовестности производителя и его желания производить качественный продукт в соответствии с существующей «рецептурой».

К примеру, водопоглощение этого материала должно составлять не больше 0,5%, отклонения по ширине и длине — не больше 1 мм. Устойчивость керамогранита к перепадам температур проверяется при помощи десяти замораживаний с последующим нагревом. При таких условиях на поверхности материала не должно образоваться трещин. Морозостойкость материала проверяется при помощи 50 замораживаний. В этом случае на поверхности керамогранитной плитки также не должно появиться никаких дефектов. В общем, каждая из технических характеристик доводится до высокого уровня действующего в мире керамики норм. Так делает любой уважающий себя завод. И уровень производства керамического гранита в России уже уверенно составит конкуренцию прародителям материала — итальянцам!

Таким образом, при покупке керамического гранита следует ознакомиться с описанием продукции, которое предоставляет сам завод-изготовитель, И заявления о том, что керамический гранит соответствует некому ГОСТу, следует относить к ложной информации. Никакого ГОСТа для этой разновидности отделочных материалов просто не существует!

Технические характеристики керамогранита KERRANOVA

Технические характеристики керамогранита KERRANOVA

Норма упаковки и отгрузки керамического гранита:

| Керамогранит ТМ KERRANOVA | Количество плиток в коробке | Количество на поддоне | Автомобиль (еврофура, 20 т) | Ж/д вагон (67,5 т) | ||||||

| шт. | кв.м. | кг | коробок | кв.м. | кг | количество поддонов | количество кв.м | количество поддонов | количество кв.м | |

| Поддон 800х1200 | ||||||||||

| 600х600х10 | 4 | 1,44 | 33 | 32 | 46,08 | 1100 | 18 | 829 | 61 | 2811 |

|

200х600х10 (LR) |

8 | 0,96 | 22 | 48 | 46,08 | 1200 | 16 | 737 | 56 | 2580 |

| 200х600х10 (9) | 9 | 1,08 | 23,5 | 48 | 51,84 | 1100 | 18 | 933 | 61 | 3162 |

| 300×600х10 | 6 | 1,08 | 25 | 40 | 43,2 | 1050 | 19 | 821 | 64 | 2765 |

| 200×1200х11 | 6 | 1,44 | 35 | 30 | 43,2 | 1090 | 18 | 778 | 61 | 2635 |

| 600×1200х11 | 2 | 1,44 | 35 | 24 | 34,56 | 923 | 22 | 760 | 66 | 2281 |

Норма упаковки и отгрузки декоративных элементов к керамическому граниту TЗ KERRANOVA

| Тип элемента | Формат изделия | Тип поверхности | Количество в индивидуальной упаковке (коробки), шт. | Вес, кг/шт. | ||

| Панно | 1200х1200х10 мм | Лаппатированная, структурированная | 1 | ~34,00 | ||

| Панно | 600х600х10 мм | Лаппатированная | 4 | ~8,25 | ||

| Ступень | 294х600х10 мм | Лаппатированная, матовая | 6 | ~4,1 | ||

| Плинтус | 76х600х10 мм | Лаппатированная, матовая | 10 | ~1,1 | ||

| Мозаика |

300х300х10 мм 307х307х10мм |

Лаппатированная, матовая, структурированная, sugar-эффект | 10 | ~2 | ||

Сравнительные физико-механические характеристики керамического гранита:

| Характеристика | European standard EN 14411:2012 | KERRANOVA норматив ТУ-5752-006-54044672-2013 | KERRANOVA средние фактические показатели для типа поверхности | |||||

| LR, NR | CR | SR, S, MR, M | ||||||

| Светлые артикулы | Темные артикулы | Светлые артикулы | Темные артикулы | Светлые артикулы | Темные артикулы | |||

|

Водопоглощение % |

≤0,5 | ≤0,5 | 0,1 | 0,1 | 0,1 | |||

|

Предел прочности при изгибе, МПа |

≥35 | ≥35 | 50 | 50 | 50 | |||

|

Износостойкость лицевой поверхности, степень PEI (число оборотов) глазурованного КГП |

указывается класс | указывается класс | 1500 (3 класс) | 600 (2 класс) | 2100 ( 4 класс) | 1500 (3 класс) | 2100 (4 класс) | 600 (2 класс) — 1500 (3 класс) |

|

Морозостойкость, число циклов |

— | 150 | 150 | 150 | 150 | |||

|

Стойкость к загрязнению лицевой поверхности, класс (по EN 122) |

— |

≥2 (для LR/CR), ≥3 (для SR/MR/G/S/M) |

2 | 2 | 3 | |||

|

Химическая стойкость (по ГОСТ 27180) |

выдерживает | выдерживает | выдерживает | выдерживает | выдерживает | |||

| Таблица допусков по геометрическим параметрам для керамогранитной плитки: | |||

| Параметры (средние фактические показатели) |

KERRANOVA норматив ТУ-5752-006-54044672-2013 Номинальный размер, мм |

||

| 600х600 | 200×600, 300×600 | 200 x1200, 600 x1200 | |

|

Разность между наибольшим и наименьшим значениями толщины одной плитки (разнотолщинность), %, не более |

5 | 5 |

5 |

| Отклонение формы плиток от прямоугольной (косоугольность), % | 0,2 | 0,2 |

0,2 |

| Отклонение лицевой поверхности от плоскостности (кривизна), % | 0,2 | 0,2 |

0,2 |

| Искривление граней, % | 0,2 | 0,2 |

0,2 |

Таблица калибров керамического гранита

| Калибры | Таблица калибров керамического гранита | ||||

| 200 х 600 мм | 200 х 1200 мм | 600 х 600 мм | 300 х 600 мм | 600 х 1200 мм | |

| 3 | — | — |

|

297,5 — 298,5 х 599,6 — 600,4 |

— |

| 4 | 198,0 — 198,8 х 599,6 — 600,4 | 199,6 — 200,4 х 1201,9 — 1202,7 | 599,6 — 600,4 | 299,7 — 300,5 х 599,6 — 600,4 |

599,6 — 600,4 х 1201,9 — 1202,7 |

Керамогранит | Настенная и напольная плитка из итальянского керамогранита.

Итальянский керамогранит, представляющий новое поколение инновационных материалов для обработки поверхностей, открывает перед дизайнерами новые возможности, позволяя им воплощать в жизнь самые необычные и захватывающие дух концепции.

Поверхности из керамогранита

От архитектурных конструкций до мебели на заказ, от современных пейзажей до роскошных интерьеров — этот универсальный материал теперь лежит в основе каждой концепции, формируя пространство вокруг нас и меняя наше представление о покрытии поверхностей.Предлагая широкий выбор идей, цветов и стилей, мы рады приветствовать вас в коллекции Porcelain Tiles Surface 2020.

Наша коллекция плитки разделена на пять категорий. К ним относятся керамогранит под мрамор, керамогранит под камень, керамогранит под бетон, керамогранит с эффектом металлик и керамогранит под дерево. Во всех наших изделиях используются новейшие технологии производства, а также исключительная прочность и долговечность фарфора. И теперь с плиткой большого формата, естественными цветами и аутентичной текстурой итальянский фарфор стал самым современным, экологически чистым и роскошным покрытием для поверхностей, доступным сегодня.Мы также достигаем высочайшего уровня качества и производительности без вреда для окружающей среды, а наша итальянская керамогранитная плитка имеет сертификаты ECOLABEL и LEED®.

Керамогранит большого формата

Каждая керамогранитная плита с исключительным вниманием к деталям имеет площадь 4,5 м. 2 . Мраморные стили в нашей коллекции Surface предлагают до шести графических поверхностей и образуют аутентичную и непрерывную поверхность с тонкими прожилками, продолжающимися на каждой панели, что идеально подходит для роскошной облицовки стен.Наши интерактивные демонстрационные залы плитки были тщательно спроектированы и предоставляют клиентам пространство и время, чтобы оценить каждую плитку. Технология цифрового сенсорного экрана используется повсюду, и штатные архитекторы всегда готовы предложить помощь и 3D-иллюстрации с использованием новейшего программного обеспечения САПР.

Благодаря сочетанию меньшего веса с улучшенными техническими характеристиками, коллекция Surface представляет новое поколение инновационных материалов для поверхностей. Новое определение прежних правил размера, новое 1.Форматы 5 на 3 метра предоставляют дизайнерам универсальность для реализации самых амбициозных схем. Толщина всего 6 миллиметров означает, что плитку можно укладывать на пол, использовать для облицовки стен или прикреплять к любой вертикальной или горизонтальной поверхности, создавая простую в установке непрерывную ровную поверхность с минимальными линиями затирки и максимальным декоративным эффектом. Насыщенные цвета, полированная поверхность и широкий выбор форматов означают, что эта уникальная коллекция фарфоровой плитки обязательно добавит характер и создаст шедевр в любом интерьере.

Керамогранит Услуги по индивидуальному заказу

Благодаря нашим индивидуальным решениям дизайнеры могут проявить свои творческие способности и реализовать необычное. Поверхность фарфора полностью водонепроницаема и обладает антимикробными свойствами. Это делает его идеальным материалом для отдельных предметов, таких как роскошная мебель для ванных комнат, умывальники, умывальники и душевые, для более сложных схем, таких как спа и оздоровительные центры. От роскошных интерьеров с изготовленной на заказ монолитной мебели до единичных изделий, подчеркивающих художественное мастерство материала, наши клиенты воплощают в жизнь самые необычные и захватывающие дух концепции, все из которых изготовлены из фарфора.Каждое изделие разработано и произведено нашей технической командой, чтобы выдержать испытание временем.

Все изделия изготавливаются на заказ и могут быть указаны в различных размерах и стилях, чтобы удовлетворить ваши дизайнерские требования. От скрытых дверей и раздвижных стен до кухонных столешниц со встроенными раковинами, умывальников, отдельно стоящих предметов, столов и аксессуаров для мебели каждый проект теперь может извлечь выгоду из потрясающей красоты, универсальности и превосходных технических характеристик итальянского фарфора.

.Премиум Качество 3 шт. / Лот 115 мм алмазная керамическая пила для фарфора Алмазный отрезной диск для керамической плитки | |

* По умолчанию: 3 шт. / Лот

Наше алмазное режущее полотно предназначено для зацепления обода, что снижает тепло, вызываемое трением, а более низкие температуры обода увеличивают срок службы и скорость резки. Алмазный режущий диск с турбонаддувом с сетчатым ободом имеет сверхтонкий сегмент для быстрой резки керамогранита без сколов. Алмазный режущий диск использует высококачественное алмазное зерно промышленного назначения, которое использовалось в алмазном сегменте.

Особенности:

* Диаметр 115 мм

* Внутренний диаметр отверстия составляет 22,23 мм (7/8 дюйма), с кольцом — 16 мм (5/8 дюйма)

* Размер сегмента 115мм * 1,4 * 10 мм (Ш * В)

* Сухая или влажная резка,

* Сетчатый обод и спеченные горячим прессом

* Быстрая и плавная резка

* Длительный срок службы, высокая эффективность и стабильная работа

Приложение :

Режущие лезвия для керамической плитки используются для твердого фарфора, керамики и плитки для влажной или сухой

на угловой шлифовальной машине, циркулярной пиле, каменной пиле, настольной пиле.

Уведомление:

У нас также есть следующие режущие диски разного диаметра и в разном количестве на ваш выбор.

Чем больше, тем дешевле !!!

Диаметр 105 мм / 4 « 2 шт. Бесплатная доставка , 3 шт. Бесплатная доставка , 5 шт. Бесплатная доставка , 10 шт. Бесплатная доставка

Диаметр 115 мм / 4.5 « 2шт Бесплатная доставка , 3шт Бесплатная доставка, 5шт Бесплатная доставка , 10шт Бесплатная доставка

Диаметр 125 мм / 5 « 2шт Бесплатная доставка, 3шт Бесплатная доставка, 5шт Бесплатная доставка, 10шт Бесплатная доставка

Диаметр 180 мм / 7 « 2шт Бесплатная доставка, 3шт Бесплатная доставка, 5шт Бесплатная доставка, 10шт Бесплатная доставка

Выставка компании

Выставка компании

.