Современные строительные технологии не стоят на месте, постоянно в нашу жизнь приходят новые, более совершенные материалы. Наука постоянно работает на тем, чтобы уменьшить вес материала, повысить его рабочие характеристики и минимизировать себестоимость. Особенно важен аспект теплопроводности — как в холодном климате, так и в жарком. В различных климатических поясах, вопрос сохранения тепла всегда на слуху, мерзнуть никому не хочется.

Одним из таких материалов, в мировом масштабе, является керамзит. Его научились производить относительно недавно, благодаря теплоизолирующим свойствам он стал востребован повсеместно.

Керамзит – свойства, характеристики

- длительный срок эксплуатации;

- пожаробезопасный;

- атмосфероустойчивый;

- прочный;

- не выделяет запаха;

- морозоустойчив;

- экологически чист;

- низкая теплопроводность;

- высокая насыпная плотность;

- легкий вес;

- водоустойчив.

Как делают керамзит

Его производное сырье — определенный сорт легкоплавкой глины, экологически безопасной, без примесей и добавок.

Керамзит изготавливают методом обжига глины в печах при высоком давлении и повышенных температурах. Поэтому, на вопрос — что такое керамзит, можно ответить, что это обработанная глина.

В процессе производства, глина закипает, делается пузырьками — гранулами. Внешняя оболочка начинает плавиться, при этом, создается гладкая, ровная поверхность. Если его разрезать аккуратно пополам, мы увидим, что, внутри каждая гранула имеет пористую структуру. На выходе получают гранулы различного диаметра, которые затем сортируют и складируют по размеру. Именно от размера будет зависеть цена и сфера применения.

Виды керамзита

В зависимости от размера зерна и формы, его подразделяют на такие виды:

- Керамзитовый гравий — полукруглые окатыши, цвет — от красного к коричневому.

- Щебень – крупные осколки керамзита после его дробления. Форма угловатая, с заостренными краями.

- Песок — производственный отсев, по сути побочный, дешевый материал, получаемый в процессе производства.

Керамзитовый гравий в свою очередь делится по фракциям:

- 5 – 10 мм — наиболее востребована в самых различных сферах. Используется как заполнитель в бетонных растворах, участвует в изготовлении теплых, легких керамзитоблоков, применяется в утеплительных фасадных и фундаментных работах. Имеет наивысшую насыпную плотность поэтому часто добавляют к более крупной фракции для заполнения пустот. Крупная фракция имеет низкую насыпную плотность, часто в растворе образуются пустоты, которые негативно сказываются на прочности конечной конструкции.

Такой вид часто используется в различных фильтрационных промышленных системах для очистки воды.

Повсеместное применение имеет в декорировании парковых участков, лужаек, клумб, фонтанов, памятников….В приусадебном участке им отсыпают дорожки, обрамляют цветники.

- 10 – 20 мм также имеет широкую сферу применения. Его часто используют в качестве дренажа для растений. Вносят в почву, тем самым разрыхляя плотный грунт у корней растений, повышая проницаемость грунта влагой и кислородом. В сельском хозяйстве его вносят на грядки в местах посадки овощей, клубники с целью дренирования слежавшегося грунта. Химические свойства керамзита позволяют его применять в качестве дренажа, ведь он не разлагается в почве, а значит экологически безопасен — растения от него ничего вредного не впитают. Вывод однозначен — керамзит для дренажа идеальное решение.

Также данная фракция используется в качестве утеплителя крыш, чердаков, перегородок. С успехом используется в работах для заливки полов. Такой вариант весьма выгоден — полы будут теплыми, не боятся грибка, плесени, влаги.

При прокладке длинных путепроводов, труб, траншея также обязательно утепляется керамзитом, это снижает теплопотери в холодное время года и предохраняет трубы от коррозии.

- 20 – 40 мм самая крупная фракция, также имеет довольно обширное применение. В первую очередь это производство легкого товарного бетона, в больших количествах. Крупный размер зерна способствует его применять в местах, где требуется толстый слой утеплителя. Это могут быть крыши домов, легкий собственный вес не даст высокой нагрузки на стены и перегородки. Еще им утепляют чердаки строений, фундаменты домов.

Керамзитовый песок — отсев, гранулы 0 – 5 мм — это производственные отходы, получаемые в производственном процессе. Как материал, особой ценности не представляет, основное использование имеет в качестве замены обычного песка в растворах. Его себестоимость нулевая поэтому им выгодно замещать обычный строительный песок, цена которого значительно удорожает бетонные массы.

Имеет актуальное применение в устройстве стяжек для пола. Применение керамзита в стяжке позволяет получить ровную теплую поверхность, который не подвержен сырости и грибкам. К тому же, в помещении будет теплее с таким полом. Теплопроводность керамзита значительно ниже, чем у подобных материалов.

При обустройстве гидропонных систем также востребован керамзитовый песок в качестве наполнителя.

Песок, фракции 0 – 3 мм имеет свое уникальное применение в теплых растворах при кладке кирпича. Всем знаком термин — мостики холода, это цементные, холодные швы между кирпичами в кладке. Показатели теплопроводности в среднем 1,15 Вт/м3 С, но, при замене обычного песка на керамзитовый теплопроводность значительно снижается, в цифрах это 0,34 Вт/м3 С.

Керамзитовый щебень – что это

По своим техническим показателям, особой разницы между гравием и щебнем не увидим. Такой же сверхпрочный, устойчивый к агрессивным средам, с низкой теплопроводностью. Отличие только визуальное — форма зерна угловатая, масса не однородная. Но, именно благодаря угловатой форме, щебень имеет лучшее сцепление в бетонном растворе при изготовлении керамобетона. Его применение в приоритете перед гравием.

Бетонные изделия с применением керамзитового щебня имеют легкий вес, высокую прочность, обладают низкой теплопроводностью.

Такой вид керамзита не показан к применению для заливки и стяжки полов в помещениях. Его неоднородная масса не позволит произвести ровную поверхность, его практически не возможно плотно утрамбовать и выровнять. Вполне возможны пустоты в массе, которые обязательно приведут к трещинам в полу и это будет проблематично заделать. Потому как сверху будет лежать основное покрытие — плитка, ламинат, ковровое покрытие…

Керамзитовый щебень с успехом применяется для утепления теплотрасс, гидроизоляция трубопроводов, дренирование почвы для поддержания кислородного и воздушного баланса.

Какой керамзит нужен для стяжки

Стяжка пола может выполняться двумя способами, оба варианта имеют применение.

Сухая стяжка

Перед началом работ, выставляются маяки.

- Чистая бетонная поверхность укрывается полиэтиленовой пленкой с заходом на стены, 5 – 10 см вверх.

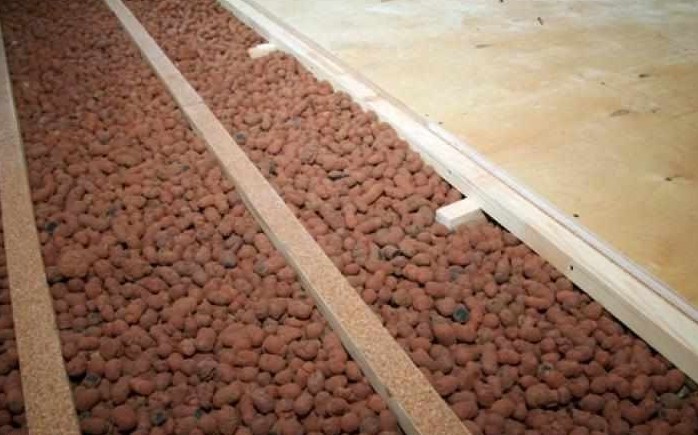

- Насыпается керамзит, разравнивается, чем больше размер гранул, тем ниже нагрузка на основание.

- Сухой материал проще разровнять по поверхности, чем уже готовую бетонную смесь.

- Ровный, утрамбованный слой заливается тонким цементным молочком.

Два — три дня необходимо для высыхания, до начала следующих работ.

Мокрая стяжка

Готовый раствор с керамзитом в составе, заливают на подготовленное бетонное основание, на котором уложена пленка. Также дают время для высыхания, после чего производят основную тонкую стяжку для укладки плитки, ламината, других материалов. Установка маячков обязательна, необходимо соблюсти нужный уровень, не выйти за него.

Второй вариант работ более затруднителен в многоэтажных домах, квартирах. На этаж необходимо доставить бетономешалку либо миксер, плюс ингредиенты для раствора. Это все занимает место, которое в данном случае ограничено. Такой вариант более приемлем в частных домах, где есть где развернуться.

Стяжка пола керамзитобетоном дешевле, чем обычным бетоном. Плюс пол получается более теплым и ровным.

Для выполнения стяжки больше подходит средняя фракция, у нее выше насыпная плотность, что позволит избежать пустот в растворе, но при этом будет больше нагрузка на основание. Если это пол на этаже, этот фактор необходимо учитывать.

Совет при покупке

Керамзит любой фракции продается в мешках или навалом по количеству кубометров. По пути следования к заказчику, он уплотняется и получится количество меньше от заказанного. Расфасовка в мешках более точная, размещать его значительно проще, его не разнесет по всей площадке, не растопчут дети и животные.

Основные преимущества керамзита

Это конечно же его экологическая чистота, низкая цена и свойство беречь тепло, за что он и имеет такую широкую и повседневную сферу применения.

Керамзит — это сыпучий строительный материал, разной фракции, изготавливаемый из натуральной глины и сланца, характеризующийся высокой пористостью и легкостью. Название материала на слуху практически у каждого, однако, совсем не каждый имеет представление о достоинствах этого простого и в то же время очень эффективного строительного материала, который может дать фору многим современным утеплителям и строительным добавкам. Ниже поговорим о назначении керамзита, о пользе данного материала для будущего домовладельца, насколько материал может выручить обычного частного застройщика, о всех достоинствах и недостатках керамзита в строительстве.

Производство керамзита его состав

Состав керамзита

Основным материалом, из которого изготавливается строительный керамзит – это осадочные глинистые породы

Кроме изначально содержащихся в сырье компонентов, для достижения эффекта вспучивания в состав, на стадии производства могут добавляться искусственные примеси и органические соединения (соляра и масло).

Производство керамзита

Зависит от состава природного сырья и осуществляется тремя основными способами:

- Сухой способ производства

Используется для изготовления керамзита из максимально однородной глинистой каменистой породы, с минимальным количеством имеющихся примесей. Добытую однородную породу дробят и отправляют на обжиг. Считается самым простым и дешевым способом производства керамзита.

- Мокрый способ производства

При данном способе глинистую породу смешивают с водой и дополнительными примесями, которые необходимы для получения определенных свойств керамзита. Данную смесь подают во вращающуюся печь, где она комкуется естественным способом и высушивается под воздействием печных газов.

Такой способ эффективен при использовании влажной глинистой породы и необходимости дополнительных включений в материал.

печь для производства керамзита

- Пластичный способ производства

Наиболее затратный способ, с помощью которого создается материал с улучшенными техническими характеристиками. В данном случае, также применяется увлажнение сырья и добавка дополнительный примесей, для достижения однородной массы. Но в отличие от сухого производства, из полученной смеси, на ленточном прессе формируется гранулы примерно одинаковой формы, которые подаются в печь для обжига и просушки. Таким образом, получается твердый керамзит однообразной формы, со всеми свойствами кирпича. Однако, в отличие от кирпича, имеющий большую теплоэффективность, за счет пористости и значительно меньший вес

Применение керамзита в строительстве

Керамзит — это универсальный материал. Его широко применяют не только в строительстве зданий, но и при строительстве инфраструктуры: дорог и автомагистралей, в сельском хозяйстве, садоводстве.

Рассмотрим пользу керамзита для строительства:

-

Высокоэффективный утеплитель. Пористость материала делает его хорошим утеплителем, потому с помощью керамзита утепляют стены дома с наружной стороны, путем заполнения пространства между основной, несущей, стеной и облицовочным слоем кирпича или иного материала. Таким же образом утепляют потолок, путем насыпи слоя на чердачном перекрытии и пол, создавая кармазинный слой между цементной стяжкой и черновым основанием пола. Также используется в качестве утеплительной насыпи под деревянный настил пола.

-

Изготовление керамзитобетонных строительных блоков. Керамзит является основным материалом для изготовления такого уникального, высокоэффективного и экологичного материала для строительства домов как керамзитобетонные блоки. Подробнее про свойства керамзитобетона.

производство керамзитных блоков

- Хорошая подложка для многих оснований. Используется как подложка для системы – теплый пол, для заливки утепленной стяжки полов, использование керамзита исключает необходимость закладки глубокого фундамента, который не будет промерзать.

- Утеплитель для систем отопления. Благодаря своей низкой теплопроводности, насыпь керамзита сохраняет стабильную температуру в сантехнических системах и способствует планомерному понижению или повышению температуры в них, при резком изменении температуры.

- Используется для выравнивания полов. Благодаря легкому весу, насыпью керамзита, можно выровнять большие перепады в плоскости полового покрытия и при этом, не создавая дополнительной весовой нагрузки на фундамент. 5-10 см каменного щебня или чистой бетонной стяжки значительно тяжелее такого же слоя керамзита.

Свойства и плюсы керамзита в строительстве

- Легкий вес. В зависимости от сырья, примесей и фракции вес керамзита на метр кубический может разниться от 250 до 1000 кг.

- Высокая прочность. Способ производства и сырье из которого производится керамзит практически идентичен производству кирпича, а потому и прочность керамзита сравнима с прочностью кирпича. Чем менее пористые гранулы керамзита, тем более он прочный.

- Пожаробезопасный. Керамзит это фракция искусственного камня, производство которого осуществляется путем обжига под воздействие высоких температур. Керамзит не горит и не поддерживает огонь и полностью пожаробезопасен.

-

Водостойкость. Керамзит пористый материал и от способа его производства зависит его водостойкость. Обожжённые гранулы керамзита, с закрытыми порами водостойкие и даже плавают в воде длительное время, практически не впитывают жидкость. Водопоглощение такого керамзита составляет 8-10%. Керамзит же с открытыми порами, произведенный сухим способом, имеет открытие поры и хорошо впитывает влагу. Его водопоглощение может составлять до 20%.

- Теплопроводность и морозоустойчивость. По данному показателю керамзит на высоком уровне, и его теплопроводность обратно пропорциональна его пористости. Высокая пористость обеспечивает хорошее удержание тепла. Именно поэтому одно из основных назначений керамзита в строительстве – это утепление стен, полов и потолков. Конечно для достижения одного и того же эффекта слой керамзита должен быть толще слоя минеральной ваты. Но в дангом случае керамзит выигрывает своей долговечностью, прочностью и рядом других показателей. При этом, слой керамзита в 10 см, по теплопроводности эквивалентен кирпичной стене в 50 см и 25 см стены из натуральной древесины.

-

Звукоизоляция. Керамзит имеет хорошие показатели в качестве звукоизоляционного материала. Хорошо поглощает звуки и подавляет шумы с улицы и между этажами. Эффективно решает проблему с громким соседями и недовольными соседями снизу.

слой керамзита должен быть не менее 10-15 см

- Долговечность. Правильная комбинация с другими материалами и соблюдение технологии монтажа керамзита обеспечит его функциональность и целостность многие десятилетия. Поскольку он не подвергается прямому воздействию окружающей среды, долговечность керамзита может достигать и 100 лет.

-

Не интересен грызунам и насекомым. Благодаря сыпучести керамзита, грызуны и насекомые не могут оборудовать себе жилье в данном материале. Возможные гнезда или норы грызунов просто самозасыпаются керамзитом еще на этапе оборудования. Потому, даже случайно забежавший грызун покинет стены и крышу Вашего дома.

в керамзите не заводятся мыши в отличие от других видов утеплителя

- Экологичный материал. Использование натуральных природных материалов – глины, гарантирует безопасность керамзита для здоровья. Не накапливает вредные вещества, запахи и радиационный фон. В Европейском регионе, дома из керамзитобетона являются аналогии здорового и экологичного дома.

Минусы керамзита в строительстве

- Большое водопоглощение некоторых видов керамзита. Керамзит изготовленный методом сухого дробления, поры которого открыты хорошо впитывает влагу и жидкость. Такой материал можно отличить по шершавой поверхности с видимыми и открытыми порами. Быстро впитывает и долго отдает влагу. При этом свойства материала как утеплителя теряются. Подобный керамзит, все таки, можно использовать в качестве утеплителя, но для этого следует предусмотреть влагозащитный и парозащитный слои.

-

Съедает площадь помещения. Для эффективной теплоизоляции и шумоизоляции необходимо закладывать слой керамзита минимум от 10 до 15 см. Для некоторых конструктивов слой керамзитной насыпи рекомендуется до 30 см.

съедает много площади

- Не подходит в качестве утеплителя для регионов с повышенной влажностью, длительной и холодной зимой. Это материал, скорее для южных территорий, где более сухой климат и короткая, достаточно теплая зима. Для того что бы утеплить помещение в суровых условиях отрицательных температур необходим слой керамзита до одного метра. В подобных условиях , наиболее эффективными будут альтернативные материалы, такие как минеральная вата или же пенополистирол.

-

Пыльный материал.

керамзит пыльный материал

Виды керамзита

Керамзит различают по объему гранул и их поверхности. Их различают три основных:

- Керамзитовый песок

Самый мелкозернистый керамзит. Диаметр гранул не более 5 мм. Изготавливается путем дробления твердой глиняной породы и из остатков глиняного сырья. Используется как дополнительная добавка для кладочных растворов и растворов для стяжки полов. Подробней про стяжку пола.

виды керамзита по размеру и поверхности

- Керамзитовый гравий

Состоит из более крупных гранул, с гладкой овальной или круглой формой со средним диаметром до 40 мм. Изготавливается пластичным способом , путем обжига в печи. Водостойкий вид и используется для утепления и заготовки керамзитобетонных блоков.

- Керамзитовый щебень

Самый крупный по своей фракции керамзит, может быть самого разного диаметра, который превышает 40 мм, с негладкой и отличающейся поверхностью и формой. Изготавливается сухим способом, путем дробления твердых глиняных масс. Применяют в качестве бетонных наполнителей и как отсыпь для дорог.

керамзит между кладкой в стене

Керамзит – ветеран среди строительных утеплителей, имея определенные достоинства и недостатки, в наше время пользуется немалым спросом на строительном рынке. Его ценовая разница в сравнении с современными утеплительными материалами, долговечность и экологичность, теплоизоляционные свойства, еще долго будут составлять конкуренцию новым комбинированным материалам.

Керамзит – что это такое?

Абсолютно уверены, что загадочное слово “керамзит” знает любой человек старше 10 лет. Многие полагают, что это вроде какой-то строительный материал, или толи дренаж, толи прикормка для растений, или еще что-то… Но немногие ответят на простой вопрос: что же такое керамзит? Затруднение вызовет, и просьба описать свойства этого материала. Спектр применения настолько широк, что перечисление займет массу времени. Большой загадкой остается, где добывают керамзит или может его производят? А если производят, то из чего?

Все чаще, делая обзоры на теплоизолирующие материалы, буквально заполонившие наши строительные рынки, ключевыми словами для описания становятся: новинка, современный, инновационный и так далее. И действительно, количество, разнообразие, а главное высокое качество многочисленных материалов в последнее время все больше удивляет и радует.

Сегодня мы поговорим о хорошо знакомом с детства материале. Сделаем, так сказать ликвидацию пробелов в знаниях. Действительно, керамзит в первую очередь строительный материал, который находит свое применение часто за пределами стройки. С керамзитовыми шариками, порой сталкиваются люди, которые совсем далеки от строительных площадок.

Керамзит свойства применение

За примером ходить далеко не надо, многие видели горшки на подоконниках с комнатными растениями, на дне которых были уложены небольшие коричневые шарики. Так вот эти горошинки и есть тот загадочный материал, о котором мы повествуем. А на дне горшка керамзит выполнял всего, навсего роль отличного дренажа для любимых цветов.

Керамзит — лёгкий, с большой степенью пор, материал нашедший широкое применение в строительстве. Производится посредством обжига глины. Часто для этих же целей используют глинистый сланец. Получаемый в результате керамзитовый гравий приобретает овальную, неоднородную форму. Существует также понятие: керамзитовый щебень – отличием материала становится лишь его геометрия, “шарики” больше похожи на кубики с острыми гранями и не ровными углами.

Не редко, материал можно встретить в виде керамзитового песка, в таком случае, шарики совсем маленькие, получают их путем дробления, они менее пористые и более твердые. Песчаные гранулы часто становятся составляющим материалом в цементных растворах, применяемых в строительстве. Различают керамзит по трем фракциям: 5-10 мм, 10-20 мм, 20-40 мм.

Производится керамзит из глиняных пород включающих в состав порядка 30% кварца и железистые примеси около 10%, а также органические включения. Именно поэтому материал по сути является природным и естественным, но приготовлен он искусственным методом. В зависимости от того, какому обжигу подвергалась глина или сланец, керамзит получают с диапазоном объёмной массы — от 350 до 600 кг/м³ и выше если речь заходит о керамзитовом песке.

Как делают керамзит?

Родителем керамзита, и мы уже это заметили, является специальная глинистая порода. Суть процесса основывается на хорошо известном свойстве глины – вспучиваться в процессе нагревания. Особые пирогенные печи, похожие на барабаны, которые вращаются по кругу под некоторым углом задействованы в приготовлении керамзита. Гранулы сырца обжигаются до получения определенной структуры. Глиняные шарики под наклоном устремляются к горящему факелу.

Получив тепловой удар порядка 1200 градусов, глиняный состав вскипает и вспучивается. Снаружи материал оплавляется и приобретает коричневый цвет. Затем происходит один из важнейших этапов: охлаждение. Процесс состоит из нескольких этапов. Наверняка строители знают, что существует такой термин, как «коэффициент вспучивания грунтов», именно этот принцип и заложен в процесс волшебства превращения глиняной массы в керамзит. Сам обжиг имеет продолжительность около 45 минут.

Керамзит технические характеристики

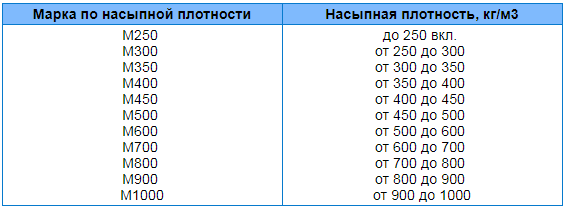

Классификация материала определяется по значению насыпной плотности и измеряемой в килограммах на один кубический метр, лежащей в диапазоне от 250 кг до 1000 кг. Этот показатель еще называется объемный веси характеризуется как отношение объема к массе материала. Марки керамзита соответственно начинаются со значения М 250 и заканчиваются наименованием М 1000.

Так как печь вращается, гранулы приобретают почти круглую форму с размером диаметра от 0,2- 0,4 см. Чтобы легче было определиться с маркой, достаточно знать необходимый размер:

- фракции 5-10 мм соответствуют марке 450-400 кг/м3;

- фракции 10-20 мм соответствуют марке 400-350 кг/м3;

- фракции 20-40 мм соответствуют марке 350-250 кг/м3.

ГОСТ регламентирует марку от 250 до М 600. Технические условия повсеместно допускают выпуск материалов со значением М 800 и М 1000. Чтобы окончательно не запутаться, следует помнить простое правило: ниже марка – выше качество.

Керамзит входит в десятку органических теплоизоляционных материалов постоянно востребованных на строительном рынке. Коэффициент теплопроводности сильно зависит от фракций и лежит в диапазоне 0,06-0,17 Вт/м. Характеризует коэффициент линейная зависимость: уменьшаем размер материала – повышаем теплоизоляционные качества.

Сравнительная таблица теплопроводности материалов

Если цифры не дают наглядного и понятного понимания теплопроводности, то надеемся рисунок ниже дает более ясную картину:

Добавим, что керамзит еще характеризуется показателем прочности. Значение варьируется от П15 до П400. Если цифра в значении большая, то это указывает на лучшее качество. Повышенная плотность, придает материалу соответственно более высокую прочность. Строители различают керамзит по следующим маркам:

Керамзитовый гравий

- Форма наиболее востребованная в строительной сфере.

- Шаровидные, местами продолговатые, неправильной овальной формы зёрна, после вспучивания глины приобретают красно-коричневый цвет.

- Зерна разделяют по размеру фракций на три группы: 5–10, 10–20 и 20–40 мм;

- Часто входит в состав наполнителей различных марок бетона, так как имеет высокую прочность.

- Коэффициент теплопроводности самый низкий из всех видов материала. Гравий 10-20 мм марки по насыпной плотности М350 значение коэффициента не более 0,14 Вт/м.

Керамзитовый щебень

- По сути это дробленая керамзитовая масса. Большие, переразмеренные зерна и гранулы отправляют в дробилку, получаемый материал характеризуется острыми, неровными краями

- Применение не выходит за рамки наполнителя в бетонные смеси. Фракция щебня – 5–40 мм.

Керамзитовый песок

- В строительстве чаще всех используется как утеплитель, с мелкой фракцией до 5 миллиметров

Плюсы – минусы керамзита

Керамзит, пористое вещество с небольшим весом, легче него разве, что минеральная вата и другие вспененные полимеры, при этом прочный. Его вес предполагает утепление потолков, так как нет значительной нагрузки на перекрытие. В то же время утепление полов с последующей цементной стяжкой, делает процесс более легким, так как во время работ, можно ходить по материалу, не опасаясь за его целостность. Основные достоинства керамзита кроются в следующем:

- высокий уровень шумо- и тепло изоляции. Пористая структура противостоит распространению звуковых волн, а в качестве утеплителя, гранулы работают как термос;

- малый объемный вес;

- экологичность;

- высокая стойкость к механическим воздействиям, никакие грызуны ему не страшны;

- керамзит полностью безопасен для человека, в нем не заводятся никакие личинки;

- пожароустойчивый материал, который не воспламеняется;

- стойкость к отрицательным температурам, морозостойкость не менее 25 циклов;

- обладает долговечностью, не склонен к гниению, не образуется плесень или грибки;

- нейтрален к воздействию химических веществ;

- несложный монтаж, под силу одному человеку без строительных навыков;

- низкая стоимость;

- не разлагается со временем;

- широкое распространение в выращивании домашних растений. Керамзит препятствует

испарению влаги, обеспечивая контроль водного баланса; - популярный субстрат в среде садоводов.

При всех достоинствах, стоит отметить, что керамзит имеет некоторые недостатки:

- легко впитывает воду, но плохо высыхает. Так как оплавившаяся, коричневая корка представляет собой керамическое покрытие, которое мешает высыханию. Возможно это неплохо для гидропоники, но неприемлемо для материала – утеплителя;

- в роли утеплителя, рекомендуется засыпать керамзит, без дальнейшей цементной стяжки;

- хорошая теплоизоляция требует много материала, необходимо чтобы слой засыпки составлял не менее 500 мм.

Область применения керамзита

Ввиду незначительной стоимости и привлекательным свойствам, керамзит очень востребованный строительный и теплоизолирующий наполнитель. Материал не требует специфичных навыков в работе, легкий, недорогой, доступный, именно поэтому сфера его применения необычайно широкая и разнообразная:

- производство облицовочного и высоко-пустотного керамического кирпича;

- производство керамзитобетонных блоков,

- утепление полов, стен, чердачных перекрытий, как следствие снижение теплопотерь на 70%;

- применение в качестве пористого заполнителя в изготавливании легкого бетона.

- повсеместно в строительном комплексе: жилые здания, промышленные сооружения, дачные постройки и многое другое, где востребован этот недорогой материал.

- в качестве дизайнерских решений на придомовом участке – различные тротуарные плитки, насыпные конструкции;

- в сельском хозяйстве стабилизируется показатель водного баланса после включения в грунт зерен керамзита;

- в очистных сооружениях, участвует в грубой очистке при помощи фильтров;

Дома выстроенные из керамзитовых блоков еще во времена Советского союза, до сих пор благополучно вмещают в себя тысячи семей по всей России и за ее пределами на протяжении более полувека. Кроме того, что они обладают хорошей прочностью и хорошо сохраняют тепло, так еще и наш климат располагает к эксплуатации этого морозоустойчивого и не капризного строительного материала.

Многие помнят эти сооружения как “народная стройка”. Вообще стоит заметить, что бетон или блоки изготовленные с добавлением керамзита, обладают характеристиками с высокими показателями прочности и остаются легкими несмотря на большие габариты.

Применение керамзита для утепления пола

Последовательность утепления разных всех видов полов имеет одинаковый алгоритм.

- освободить поверхность от старого покрытия;

- щели и трещины заделать строительным раствором;

- устройство полов можно проводить сразу на земляном основании. Предварительно землю утрамбовать, сделать подушку из песка и насыпать гравий.

- керамзит обязательно изолировать слоем гидроизоляции от влаги, применив например Изоспан Д.

- на пленку изоспана насыпать керамзит. Совет от бывалых строителей гласит, что утепление требует хороший слой. Желательно сформировать слой не менее10 см.

- далее раскладываем армированную сетку

- выполняем стяжку цементным раствором.

- расстилаем пароизоляцию – изоспан С, далее укладываем новый пол.

Если Вы утепляете потолок, то лучше применить в составе “подушки” керамзит двух фракций. Такой прием позволит создавать более плотную засыпку, которая эффективнее сохраняет тепло в жилом пространстве.

В недавнем прошлом, купить керамзит для частного пользования было проблематично, так как он продавался врассыпную и большими объемами. Было крайне неудобно покупать машину керамзита, при небольшой потребности. В настоящее время все гораздо проще и упаковывают производители свой товар в мешки с разным объемом. Купить керамзит в упаковке можно необходимом количестве не переплачивая за лишнюю поставку. Упаковка облегчает транспортировку и не вызовет серьезной постановки вопроса.

Предлагаем вам виде обзор материала в удовлетворении садоводческих нужд:

Как выгоднее провести утепление деревянного дома керамзитом?

Вопрос утепления деревянных домов, в том числе имеющих свайный или ленточный фундамент и построенных по каркасно-щитовой технологии, сегодня в основном сводится к устройству дополнительного слоя утеплителя из минеральных утеплителей. Однако утепление деревянного дома керамзитом сегодня постепенно начинает выходить на основные позиции ввиду более доступной технологии и стоимости работ. Популярности утепления стен керамзитом служит относительно невысокая стоимость работ и отличные технические качества керамзитобетонных блоков как основного материала утеплителя.

Наружное или внутренне утепление?

Рассматривая утепление деревянного дома керамзитом, чаще всего рассматривается вариант устройства наружного слоя из керамзитобетонных блоков с последующим оштукатуриванием стен. Такой вариант утепления рационален в случае, когда имеется возможность устройства надежного основания под слой утеплителя, ведь, несмотря на относительно легкий по весу керамзитобетонный блок, стена из таких блоков имеет довольно внушительный вес.

Устройство внутреннего слоя утепления деревянного дома керамзитом применяется в основном половинными пустотелыми керамзитобетонными блоками или проводится засыпкой сухим керамзитом полостей между наружной стеной и внутренней.

Для возведенных строений утепление стен керамзитом проводится снаружи, при этом, если позволяют условия, в полости между стеной и блоком или в пустоты самих блоков засыпается сухой керамзит.

Особенностью деревянных построек всегда выступала необходимость проведения операций по консервации древесины, защите ее от биологических вредителей и пропитка специальными противопожарными смесями. При устройстве наружного утепления деревянного дома керамзитом деревянные части в обязательном порядке пропитываются перед возведением стены из керамзитобетонных блоков.

Для внутренних работ предусматривается утепление пола путем сооружения подушки из сухого керамзита с последующим устройством бетонной стяжки с применением в качестве наполнителя керамзита. Применение утеплителя из керамзита для потолочного пространства определяется состоянием потолка и чердачного перекрытия.

Применение в качестве утеплителя керамзита для деревянных построек позволит на 20-25% сократить затраты на отопление здания только за счет утепления стен.

Эффективная звукоизоляция керамзитом

Комфортное пребывание в помещении, куда не просачиваются звуки окружающего мира, во многом сегодня является условием, выдвигаемым к жилому помещению. Однако зачастую случается так, что вполне комфортное помещение, пригодное для жилья, постоянно подвергается звуковому воздействию извне или (что еще более частое явление в многоэтажных постройках) перегородки настолько тонкие, что позволяют четко воспринимать все звуки из соседнего помещения. Выход из этого есть, и он вполне доступен как по цене, так и по технологии – устройство звукоизоляции керамзитом.

Обладая отличными теплоизоляционными свойствами, керамзит выступает и как отличное звукоизоляционное средство: неоднородная по форме и массе структура отлично гасит звуки и создает комфорт и уют.

Звукоизоляция помещения. Основные особенности

Для того чтобы обезопасить помещение от посторонних звуков, необходимо четко представлять, что звукоизоляция керамзитом возможна несколькими методами:

• постройка дополнительной звукопоглощающей стены из керамзитобетонных блоков;

• заполнение пустот между простенками сухим керамзитом;

• использование отсыпки сухим керамзитом полостей в потолочном пространстве;

• во время постройки в стеновые пустотелые керамзитобетонные блоки проводить засыпку сухого керамзита различных фракций.

В большинстве случаев звукоизоляция сухим керамзитом применяется на стадии возведения здания, когда есть возможность без особых усилий засыпать его в полости, обеспечивая надежную консервацию и уплотнение керамзита. Для индивидуального и малоэтажного строительства звукоизоляция керамзитом применяется в виде стеновых засыпок, когда в ниши, образуемые в полостях между основной стеной и утеплителем, засыпается сухой керамзит.

В многоэтажном строительстве звукоизоляция керамзитом выполняется в виде стяжки пола на подушке из керамзита и перегородках из керамзитобетонных блоков различной толщины и плотности. При работах по устройству звукоизоляции на потолке используются специальные керамзитобетонные пустотелые блоки, поверх которых проводится отсыпка сухим керамзитом.

Сегодня, как показывает практика, устройство звукоизоляции зданий керамзитом – это самый эффективный и экономически выгодный метод, позволяющий создать надежный барьер от проникновения посторонних звуков в помещение.

Керамзит является экологически чистым материалом, который в основном используется для утепления. Он имеет вид пористых гранул, которые производятся методом обжига глины по специальной технологии.

Процесс создания керамзита разделён на несколько этапов: сырье сначала вспучивается под воздействием одномоментного теплового удара, это приводит к созданию пористых гранул. Изделия с наружной стороны оплавляются, что делает их максимально прочными и устойчивыми к разным воздействиям.

Описание керамзита

Керамзит – это пористый легкий материал, который имеет незначительный вес и может производиться ещё методом обжига глинистого сланца. Керамзитовый гравий обладает овальной формой. Что касается керамзитового щебня, то он имеет одно отличие, которое заключается в том, что зерна обладают кубической формой с острыми углами и гранями.

Керамзит — это материал, который изготавливается ещё и в виде песка. В зависимости от того, по какой технологии обрабатывается сланец или глина, можно получить конечный материал с определенной насыпной плотностью, которая еще называется объемным весом и изменяется в пределах от 350 до 600 кг/м³. Однако это значение может быть и больше.

Основные свойства

Керамзит – это материал с превосходными теплоизоляционными свойствами. Он является одним из экологичных, ведь изготавливается из натурального сырья. Керамзит подходит для экологически чистого современного домостроения. Довольно часто его используют и в декоративных целях.

Он применяется и в домашних условиях, где выступает основой для выращивания растений. Материал отличается тем, что не позволяет испаряться влаге, контролируя баланс воды. Керамзит – это материал, который обладает следующими свойствами:

- высокая прочность;

- устойчивость;

- долговечность;

- оптимальное соотношение качества и стоимости;

- хорошие теплоизоляционные свойства;

- кислотоустойчивость;

- натуральность.

Применение

Керамзит, свойства, применение которого вами должны быть изучены, если вы планируете использовать этот материал в строительстве, может выступать в качестве засыпки и идет на изготовление легкого бетона. Последний называется керамзитобетоном. Керамзит применяется ещё и в сельском хозяйстве, а также в гидропонике.

Как было упомянуто выше, керамзит выполняет роль дренажа, когда речь идёт о домашнем цветоводстве. Он применяется в грунтах и террариумах. Вообще, описываемый материал популярен во всём мире. В настоящее время известно около 270 заводов, которые расположены в 50 странах. Ежегодно они выпускают по 73 млн м3 строительных изделий, в основе которых лежит керамзит. Его стоимость доступна не только для строительных организаций, но и для частных лиц. Поэтому материал пользуется повышенным спросом.

Он обладает уникальными свойствами и наиболее востребован как:

- наполнитель для бетонов;

- дренажный и теплоизоляционный материал;

- декоративный материал;

- экономичный утеплитель.

Керамзит, свойства и область применения которого описаны в статье используется для теплоизоляции полов, стен, подвалов и перекрытий. Он может обеспечить надлежащую теплозащиту газонов и грунта. Его используют для формирования земляных насыпей дорог, укладка которых осуществляется в водонасыщенных грунтах.

Дополнительно о некоторых свойствах

Звукоизоляционные свойства керамзита зависят от степени пористости изделий. Чем ниже марка, тем хуже материал будет пропускать шум. Это качество используется в городских квартирах. Если высота потолков достаточно внушительна, то под бетонную стяжку можно уложить слой описываемой шумозащиты, которая будет препятствовать распространению звука между этажами.

Свойства керамзита как утеплителя тоже выдающиеся. Материал способен задерживать тепло и не пропускать холод внутрь помещения. Теплоизоляция тоже зависит от пористости, которая формируется при определенном режиме обработки. Керамзит, претерпевая одну из фаз производства, обретает некоторое содержание стекла. Большой его процент снижает качество теплоизоляции конечного продукта. Для того чтобы составить представление о теплопроводности изделий, следует сравнить слой керамзита, толщина которого составляет 10 см, с 25-сантиметровой доской или кирпичной кладкой, толщина которой равна от 80 до 120 см.

Керамзит не поддается воздействию химических веществ, он устойчив к кислотам. Материалу не нанесут вреда и органические разрушители по типу плесени, грибка и других микроорганизмов. Изготавливается материал из древнего строительного сырья – глины, поэтому конечный продукт получается долговечным.

О прочности, устойчивости и дополнительных особенностях

Высокая прочность материала позволяет использовать его в качестве наполнителя при заливке бетона и изготовлении керамзитных блоков. Используется керамзитобетон для возведения сооружений разного назначения, будь они жилыми или промышленными. Это говорит об универсальности.

Керамзит выступает не только строительным, но и утеплительным материалом. Он имеет низкий коэффициент поглощения влаги и отличается долговечностью, а также способностью переносить низкие температуры. Морозоустойчивость допускает его использование в северных регионах, где востребованы теплоизоляционные показатели. Применение рекомендовано и в качестве дренажа, ведь материал имеет низкий коэффициент поглощения и влагоустойчивость.

Утепление пола керамзитом

Утеплить керамзитом можно разные конструкции, в том числе пол. Довольно распространенной технологией является добавление керамзита к раствору из цемента. Среди прочих преимуществ данного метода выступает улучшение теплоизоляционных качеств пола. Важно помнить, что теплосберегающие свойства у разных марок материала отличаются между собой. Лучше выбирать гранулы с более пористой структурой. Такой керамзит будет способен удерживать около 80% тепла. В пользу добавления гранул в бетонный раствор можно сказать, что очень неровные полы можно выровнять, а с раствором будет проще работать.

Соотношение цементно-песчаной смеси к наполнителю должно составить примерно 2 к 1. Консистенция должна представлять собой структуру, напоминающую густое тесто. Даже опытные строители не рискуют называть точные пропорции, ведь в процессе работы могут использоваться разные марки цемента и гранул керамзита. Признаком правильности соотношения является обволакивание наполнителя раствором.

На пол с помощью гипса устанавливаются маяки, после раствор наносится мастерком и выравнивается правилом. Если верхним покрытием будет бетонный пол, то поверх керамзитовой стяжки следует уложить раствор из простого бетона. Высыхают полы через двое суток, но напольное покрытие можно укладывать лишь через месяц.

Как определить требуемый объем керамзита

Если возникла необходимость осуществить теплоизоляцию внутри или снаружи помещения, то возникнет вопрос о том, сколько приобретать строительного материала. В данном случае речь идёт о керамзите. Если вы тоже оказались в числе тех, кто задается вопросом о том, сколько кубов керамзита понадобится, важно рассчитать, какое количество материала в одном кубе.

Вес керамзита будет зависеть от марки и плотности внутренней структуры, а также влажности и размера фракции. Как показывает практика, 1 куб керамзита весит от 200 до 400 кг. Для наглядного представления можно отметить, что один куб керамзита – это 20 мешков по 50 кг, 25 мешков по 40 кг или 40 мешков по 25 кг.

Заключение

Керамзит – простой и одновременно уникальный материал, который изготавливается в металлических барабанах в виде печей. Их диаметр может изменяться в пределах от 2 до 5 м, тогда как длина достигает 70 м. Барабаны устанавливаются под небольшим углом, а внутрь засыпают гранулы полуфабриката.

Под воздействием силы тяжести материал скатывается в то место, где установлена форсунка для сжигания топлива. Гранулы в печи держат около 45 минут. Такой подход позволяет использовать менее качественное сырье, а на выходе характеристики керамзитового щебня или гравия не отличаются от тех, которыми обладает материал из высококачественного сырья.

Керамзит: виды, свойства , применение

Содержание статьи

Глина – один из первых строительных материалов, который человек освоил на заре развития цивилизации. Тем удивительнее, что сегодня, в эру высоких технологий, мы с успехом пользуемся продуктам на основе этой осадочной горной породы. И речь здесь отнюдь не об известном всем кирпиче.

Не так давно в строительной отрасли появился еще один универсальный материал из глины, который активно применяется, как в строительстве зданий, так и в утеплении уже существующих строений. Мы говорим с вами о керамзите.

Керамзит: состав и свойства материала

Как и многие другие интересные находки, керамзит был изобретен случайно, на заре XX века. Сначала пережженный и вздувшийся кирпич считали браком и просто отправляли в утиль. А чуть позже пришли к выводу, что столь твердый и достаточно легкий материал можно добавлять в бетон в целях облегчения несущей конструкции.

И лишь в 30-х годах прошлого века советский инженер Онацкий попробовал изготавливать воздушные шарики из глины и обжигать их в специальных вращающихся печах. В результате свет увидели твердые обожженные глиняные гранулы, которые нашли широчайшее применение в строительстве.

Да и могло ли быть иначе, учитывая, что данный материал не портится с годами, устойчив к морозам, не горит и не выделяет в атмосферу вредных соединений? К тому же при насыпной плотности 200 кг на 1 м.куб. керамзит обладает коэффициентом теплопроводности равным 0,16 Вт/(м*к).

Что характерно, образование керамзита из различных сортов глины происходит при температуре 1100-1300°C. Более того, значение имеет и длительность нагревания глины, ведь от этих параметров зависит фракция конечного продукта, а значит и вес изделия. Он может варьироваться от 250 до 800 кг/м.куб.

Различные технологии изготовления керамзита позволили получить несколько видов продукта, в частности:

- Керамзитный гравий. Это те самые шарики керамзита, на производство которых ориентируется современная строительная отрасль. Гравий обладает круглой формой с фракцией от 5 до 40 мм. При этом продукт имеет классический красно-коричневый цвет.

- Керамзитный щебень. Данный материал имеет аналогичную фракцию от 5 до 40 мм. А главное отличие щебня от керамзитного гравия кроется в его форме. Дело в том, что щебень получают при раскалывании керамзита на куски. В результате образуется остроугольный продукт неправильной формы, который чаще всего используется в качестве добавки к бетонной смеси.

- Керамзитовый песок. Это керамзит с самой маленькой фракцией, не превышающей 5 мм. Что характерно, его не производят специально. Он является побочным продуктом при производстве более крупного материала.

Область применения керамзита

Нужно сказать, что область применения данного материала в строительстве невероятно широка. Здесь все зависит от размера гранул. Так, например:

— Керамзит с фракцией 20-40 мм

Это самый крупный материал, который отличается от других видов самой малой насыпной плотностью, а значит, и минимальным весом. В связи с этим чаще всего его используют в качестве насыпного утеплителя. Так, например, крупным керамзитом засыпают полы чердачных помещений и погребов, то есть те места, где необходимо уложить надежную, но недорогую теплоизоляцию.

В садоводчестве керамзит крупной фракции часто используют в качестве подсыпки при высадке крупных деревьев и кустарников. Подсыпка с таким материалом обеспечивает отличный дренаж, благодаря чему дерево получает оптимальное количество влаги и питательных веществ.

Важно! Керамзит идеален для утепления бань. Используя этот материал для утепления стен, пола и потолка можно гораздо эффективнее сохранять тепло в парилке.

— Керамзитный гравий с фракцией 10-20 мм

Этот материал также применяется в качестве утеплителя, но его используют при монтаже полов, крыш, а также колодцев и утопленных в грунт коммуникаций. К слову, такой материал нередко используют при строительстве фундаментов многоэтажных домов, мостов, дорог и других значимых конструкций.

Кроме того данный материал может стать отличной подсыпкой под фундамент частного дома. Благодаря подушке из керамзита можно в 2 раза уменьшить глубину ленточного или монолитного фундамента. А это не только существенная экономия средств, но и надежная защита от промерзания грунта. Не секрет ведь, что именно промерзание грунта и последующее проседание фундамента становится причиной перекоса оконных рам и дверных коробок.

— Керамзитный гравий с диаметром зерна 5-10 мм

Это наиболее востребованный материал, который применяют для подсыпки при утеплении фасадов зданий, или прокладке «теплых» полов в доме. Что характерно, в случае утепления стен мелкий керамзит просто добавляется в цементный раствор, после чего таким составом заливается промежуток между несущей и облицовочной стеной. В профессиональной строительной среде такое утепление называют «капсимет».

Но что еще удивительнее, керамзит такой мелкой фракции используется в изготовлении строительных керамзитобетонных блоков. Их применяют для возведения строительных зданий и сооружений различного назначения.

— Керамзитовый песок с фракцией от 0 до 5 мм

Этот керамзит применяется для изготовления бетонной стяжки пола. Такая добавка позволяет получить пол, который будет гораздо лучше сохранять тепло жилища. Что же касается промышленного строительства, то такой керамзит используется в качестве наполнителя при изготовлении изделий из бетона.

— Керамзитовый песок с фракцией 0-3 мм.

Это самый мелкий керамзит, который добавляют в цементную смесь, получая так называемый «теплый» раствор для кладки. Не секрет ведь, что в кирпичной или бетонной кладке самым «слабым звеном» являются швы. Чтобы устранить этот недостаток, готовят специальный раствор, который способен сохранять тепло.

Важно! Практика показывает, что замена обычного кладочного раствора на раствор с керамзитом снижает теплоотдачу несущих стен конструкции в 3,5 раза!

Наконец, мельчайший керамзитный гравий используется в дренажных системах и отлично справляется с очисткой воды.

Преимущества керамзита

— Теплоизоляция и звукоизоляция. Керамзит имеет низкий коэффициент теплопроводности, и по данному показателю вполне сравним с деревом. Благодаря данной особенности слой керамзита надежно защищает стены, полы и крышу дома от зимних холодов. Более того, помимо сохранения тепла, керамзит славится своими звукоизолирующими свойствами, отлично защищая жилище от постороннего шума. При этом данный утеплитель не привлекает насекомых и грызунов, чего нельзя сказать о том же пенопласте.

— Дешевизна. Главным преимуществом керамзита является его низкая стоимость. Нет другого утеплителя, который при сохранении своих свойств, стоил бы так дешево. Особенно это актуально при утеплении подсобных помещений, подвалов и крыш домов, т.е. мест, на утепление которых хозяева не желают тратить много денег. Этим объясняется незаменимость керамзита в промышленном строительстве.

— Устойчивость к огню. Керамзит не горит и не тлеет, а это один из ключевых факторов при выборе утеплителя для дома. В отличие от минеральной ваты, пенопласта и прочих теплоизоляционных материалов, которые не только склонны к горению, но и выделяют в атмосферу вредные вещества, керамзит способен защитить жилище от проникновения огня.

— Морозоустойчивость. Данный утеплитель устойчив к перепадам температур и не меняет своих свойств, вне зависимости от того, жара на улице или лютый мороз. Этой особенностью пользуются строители, утепляющие керамзитом подвальные помещения, расположенные под землей, а также неотапливаемые помещения, расположенные над подвалами.

— Экологичность. Керамзит – экологически чистый материал, который не выделяет вредных веществ атмосферу и никак не влияет на здоровье человека. А это огромное преимущество перед утеплителями, выпускаемыми из синтетического волокна.

— Низкий вес. Благодаря легкости этого утеплителя он не создает дополнительной нагрузки на строение, а для его засыпки нет необходимости создавать специальный каркас.

— Долговечность. Учитывая, что материалом для изготовления керамзита является глина, можно не сомневаться, что этот материал «переживет» строение, в котором является например утеплителем для пола.

— Простота монтажа. Керамзит, без преувеличения, самый простой из известных строительных утеплителей, а потому справиться с ним сможет любой человек, даже без навыков в строительном деле.

Недостатки керамзита

— Хрупкость. Нужно заметить, что керамзит – хрупкий материал. Повредив оболочку, керамзитовый шарик тут же теряет свои теплоизоляционные свойства, а значит, годится разве что в качестве добавки в бетонную смесь.

— Большой слой теплоизоляции. Чтобы обеспечить нормальную теплоизоляцию следует насыпать большой слой керамзита. В этом плане данный материал не подходит для помещений с низкими потолками.

— Низкая влагостойкость. Пористая поверхность керамзитных шариков легко впитывает влагу, а значит, при нарушении правил монтажа, этот материал может натягивать влагу из окружающей среды, становясь причиной распространения плесени и грибка.

Утепление пола керамзитом

Чтобы понимать, как работать с рассматриваемым материалом, взглянем на процесс утепления пола керамзитом. Проводить его можно одним из методов:

- Сухой;

- Мокрый;

- Комбинированный.

1. Утепление пола сухим методом

Это самый простой вариант утепления, при котором керамзит засыпается в пространство между лагами или на бетонное основание под черновой пол.

Важно! Учитывая, что керамзит боится воды, перед засыпкой такой теплоизоляции бетонную поверхность следует застелить гидроизоляционной пленкой.

2. Утепление пола мокрым методом

Данный метод несколько отличается от предыдущего. При нем пространство между основанием дома и черновым полом заполняется не сухим керамзитовым гравием, а керамзитом, добавленным в бетонную смесь. Данный способ идеален для изготовления фундамента в домах с большим перепадом по высоте. Добавление керамзита в этом случае существенно сэкономит расходы на цемент.

К плюсам добавления керамзита с бетонный раствор можно отнести то, что бетонная стяжка получится легкой и тем самым снизит нагрузку на основание. Да и высыхает такая стяжка заметно быстрее.

Важно! Следует понимать, что по мере увлажнения у керамзита повышается теплопроводность, вследствие чего он все хуже начинает удерживать тепло.

3. Утепление пола комбинированным методом

Это универсальный вариант, сочетающий в себе 3 этапа: засыпку основания дома слоем сухого керамзита, проливку его жидким цементным раствором и заливку стандартной бетонной стяжки. Проливать керамзитный слой цементным раствором необходимо для того, чтобы финишная стяжка не деформировалась.

Керамзитобетонный блок

Не секрет, что на основе керамзита с недавних пор выпускаются самые настоящие керамзитобетонные блоки – прекрасный строительный материал, широко используемый для возведения зданий и сооружений.

Состав и виды керамзитобетоного блока

Керамзитобетон производится на основе следующих компонентов: цемент (как правило, М400), речной песок, очищенная вода и керамзит (П150-П200). Что характерно, керамзита в этом составе содержится 45%, а песка – 25%.

Благодаря такому составу и современным технологиям изготовления на свет появились объемные, но в то же время легкие керамзитобетонные блоки.

Выпускаются они в двух видах:

- 400х200х200 мм – стеновые блоки, позволяющие создавать несущую конструкцию;

- 400х200х100 мм – перегородочные блоки, применяемые для возведения межкомнатных перегородок.

Кроме того, по назначению керамзитобетонные блоки делятся на:

— Полнотелые. Это блоки повышенной стоимости, на которые уходит максимальное количество сырья. Именно они применяются для возведения несущих стен.

Обойтись во время строительства без керамзита практически невозможно. Этот недорогой, уникальный по совокупности свойств материал находит применение на разных стадиях возведения дома.

Эксплуатировать материал можно без стеснения, примененный правильно и в нужном месте, он не подведет.

Керамзит — вспученные гранулы, без которых не обойтись

Керамзит представляет собой гранулы преимущественно округлой или овальной формы и внешне напоминает гравий – именно поэтому его называют «керамзитовый гравий». Керамзит продается в мешках и насыпью.

Технология обработки гранул напрямую влияет на такую его характеристику, как плотность, которая может варьироваться от 250 до 700 кг/м3. Чем меньше этот показатель, тем керамзит пористее, а следовательно, имеет более высокие теплоизоляционные свойства, он более легкий, но за счет этого резко повышается и его хрупкость, вследствие чего для строительных нужд используют более плотный керамзит от 400 кг/м3

Кроме того, материал различается своими размерами, фракцией: например, 8-20 мм или 4-10 мм. Исходя из этих размеров, продукцию делят на песок, щебень и керамзитовый гравий. Привычным для нас является именно керамзитовый гравий, в то время как в Европе большую популярность имеет керамзитовый щебень – угловатый по форме и имеющий размеры от 5 до 40 мм. Подобный продукт получают путем дробления вспученной массы керамзита. Керамзитовый песок представляет собой наполнитель, частицы которого имеют размеры от 0,1 до 4мм. Песок получают путем обжига глинистой мелочи в шахтных или вращающихся печах, при помощи дробления крупных кусков или общей массы керамзита. Это практически отходы производства, которые тем не менее тоже идут в дело.

Свойства керамзита

- высокая прочность

- огнестоек

- морозоустойчив

- не содержит вредных примесей;

- не впитывает воду;

- долговечен

- не теряет своих свойств и не разрушается при замораживании

- не подвержен гниению

Абсолютно безопасен для человека и окружающей среды.

Керамзит – это продукт быстрого обжига легкоплавких глин. С греческого слово «керамзит» переводится как «обожженная глина», что абсолютно соответствует действительности. Несмотря на тепловую обработку, он не только не теряет свойств, присущих самой глине, но и приобретает дополнительные, становясь пористым.

Фото: Свойства материала керамзит. Область применения

Фото: Свойства материала керамзит. Область применения

На их основе делают кермзитобетонные блоки, теплоизоляционные и механические свойства которых позволяют использовать их для теплоизоляционного строительства полов, стен, перекрытий, фундаментов и подвалов. Эти блоки благодаря керамзитному наполнителю приобретают и его свойства. Они легкие, прочные, огнеупорные, кислотоустойчивые и т.д.

Технические характеристики

| Показатели | 8/20 мм | 4/10 мм | 0/4 мм |

| Насыпная плотность, кг/м3 | 280-370 | 300-400 | 500-700 |

| Прочность при раздавливании Н/мм2 (Мпа) | 1,0-1.8 | 1.2 – 2,0 | 3,0-4,0 |

| Морозостойкость 20 циклов, потеря массы гравия, % | 0,4 -2,0 | 0,2-1,2 | Не регламентируется |

| Процент раздавленных частиц, % | 3-10 | 3-10 | нет |

| Теплопроводность, Вт/мК | 0,0912 | 0,0912 | 0,01099 |

| Водопоглощение, мм | 250 | 250 | 250 |

Область применения керамзита

Одно из основных применений керамзита – наполнитель для легких бетонов. Из этого материала возводятся монолитные стены, заливаются черновые стяжки. Особенно это актуально тогда, когда необходимо уложить стяжку внушительных размеров, но при этом нельзя перегружать перекрытие. Керамзит позволяет снизить вес конструкции и его цену. Возведенные стены из керамизтобетона обладают высокими санитарно-гигиеническими характеристиками, они долговечны и при этом доступны по цене.

Кроме того, керамзит применяется и в качестве утеплителя, но это должен быть высокопористый материал, и, прежде чем использовать его в качестве засыпного утеплителя, следует произвести не очень сложные, но доступные только специалистам расчеты. По поводу его возможностей в области теплосбережения скажем только, что как засыпной вариант он проигрывает другим утеплителям. Расчетная толщина засыпки из керамзита плотностю 600 кг/м3 равна примерно 40 см. Это не совсем эффективно.

В то же время, использованный при изготовлении керамзитобетонных блоков, он значительно увеличивает их теплосберегающие характеристики.

Керамзит активно применяют и при устройстве сухой стяжки. Ныне этот способ очень популярен, так как позволяет получить прочную основу под ламинат, линолеум, пробку в кратчайшие сроки, буквально задень.

Также благодаря его уникальным свойствам, в том числе невосприимчивости к влаге и морозу, его активно используют для отсыпки фундамента при строительстве различных зданий и сооружений. Это позволяет сократить почти в 2 раза глубину залегания фундамента – с 1,5 м до 0,8 м, что ведет не только к экономии строительных материалов, но и к предотвращению промерзания грунта около фундамента постройки. Последнее чревато перекосом дверей и оконных рам здания.

Применение керамзитового гравия

| Показатели | Фракции керамзитового гравия, мм | ||||

|

8/20 |

4/10 |

0/4 |

|||

| Теплоизоляция кровли скатного типа |

+ |

||||

| Теплоизоляция и создание уклона плоских крыш, газонов на террасах |

+ |

||||

| Производство сверхлегкого бетона и легких керамизтобетонных блоков |

+ |

+ |

+ |

||

| Теплоизоляция и звукоизоляция полов и перекрытий |

+ |

+ |

|||

| Теплоизоляция и уменьшение глубины закладки фундаментов |

+ |

+ |

|||

| Теплоизоляция грунта |

+ |

+ |

|||

| Теплоизоляция и дренаж в земляных насыпях дорог, прокладываемых в водонасыщенных грунтах |

+ |

+ |

|||

| Гидропоника, создание оптимального микроклимата для корневой системы растений |

+ |

+ |

|||

| В качестве сухой засыпки по ГВЛ полы с целью улучшение тепло- и звукоизоляционной способности пола |

+ |

||||

| Производство теплого раствора |

+ |

||||

| Производство фасадной и тротуарной плитки |

+ |

||||

Керамзит окажется полезен и тем, кто прокладывает тепловые сети возле своего дома. Во-первых, вы будете уверены в том, что ваши трубы греют именно вас, а не холодную землю. Во-вторых, в случае аварии вам не придется долго и утомительно копать грунт в поисках места течи. В-третьих, после успешного ремонта вам ничего не мешает использовать материал вторично, при этом он не потеряет своих свойств.

Керамзит можно использовать не только в строительстве. С его помощью благоустраивают дорожки на дачном участке и даже увеличивают урожайность плодовых деревьев, создавая для их корней своеобразную дренажную систему. Это же относится и к комнатным цветам и растениям. Для этих целей используется керамзит более мелкий по размеру.

Использование при заливке фундамента керамзита как наполнителя бетона не рекомендуется. В этом случае лучше применять любой дробленый камень, хоть щебень, хоть гранит. Керамзит плох в этом качестве тем, что имеет ровные округлые грани, а это не препятствует возникновению работы на срез (сдвиг-излом) массива бетона. А фундамент должен именно исключить трещины (сдвиги) ленты в поперечном сечении.

Керамзит, аглопорит или перлит: в чем разница?

Иногда строители используют эти термины практически как синонимы. Но насколько это правомерно? Эти материалы обладают, пожалуй, лишь одной схожей чертой: их изготовление происходит путем вспучивания исходного сырья. На этом схожесть заканчивается. Несколько больше совпадений можно найти в их свойствах и, соответственно , областях применения: они негорючи, легки, инертны.

Сырье для получения керамзита – глина, аглопорита – глиносодержащие породы, перлита – вулканическое стекло, вермикулита – водосодержащая слюда.

Керамзитовый гравий изготавливают путем обжига гранул, приготовленных из вспучивающихся глин. Это легкий и прочный заполнитель. Его объемная насыпная масса колеблется от 250 до 700 кг/м3. В изломе гранула керамзита имеет структуру застывшей пены. Спекшаяся оболочка, покрывающая гранулу, придает ей высокую прочность.

Керамзитовый песок (зерна до 5 мм) получают при производстве керамзитового гравия (правда, в небольших количествах) а также по методу кипящего слоя обжигом сырья во взвешенном состоянии. Кроме того, его можно получать дроблением некондиционного продукта – зерен гравия размером более 40 мм и сваров.

Вспученный перлит изготавливают путем обжига вулканических стеклообразных пород (перлитов, обсдианов), которые содержат небольшое количество воды. При температуре 950-1200 градусов. Вода выделяется и перлит увеличивается в объеме в 10-20 раз.

Вспученный перлит применяют в качестве наполнителя для получения легких бетонов и формованных теплоизоляционных изделий. Кроме того, он хорош как акустическая звукоизоляция, как составляющая в штукатурках (слой перлитосодержащей штукатурки в 3 см равен по теплоизоляционным свойствам 15-сантиметровой кирпичной кладке).

Используют вспученный перлит и в производстве декоративно-акустических панелей, и как гранулят для укоренения черенков растений, субстрат, в кондиционировании почвы. И это далеко не полный список.

Вспученный вермикулит – пористый сыпучий материал, полученный путем обжига водосодержащих слюд. Этот заполнитель используют для изготовления теплоизоляционных легких бетонов.

Аглопорит получают при обжиге глиносодержащего сырья с добавкой 8-10 % топлива на решетках агломерационных машин. Каменный уголь выгорает, а частицы сырья спекаются. Производство аглопорита выгодно, когда для его изготовления применяют местные виды сырья: легкоплавкие глинистые и лессовые породы, а также отходы промышленности – золы, топливные шлаки и углесодержащие шахтные породы. Аглопорит выпускают в виде пористого песка и щебня.

Использовать какой-то строительный материал надо, учитывая те задачи, которые стоят перед строительством. Допустим, вам нужно утеплить пол помещения, где повышенная влажность. В этом случае лучшим вариантом будет использование перлита – его гигроскопичность выше. Керамзит гораздо прочнее и тверже, и это его качество может пригодиться в решении особых задач. Взгляните на насыпную плотность материалов: перлит гораздо легче и мельче, и это может существенно облегчить конструкцию.

Если более пористый и легкий керамзит используется преимущественно для стеновых панелей, то для аглопорита главной областью применения являются конструкционные легкие бетоны. Аглопоритобетон идет на изготовление предварительно напряженных железобетонных конструкций перекрытий и покрытий, большепролетных балок и ферм, мостовых пролетных строений и т.д.

Вопрос:

Хочу утеплить мансарду на 2-м этаже, а перекрытие между 1-м и 2-м этажами заполнить керамзитом (имеет ли значение, крупный он или мелкий?). Будет ли он являться утеплителем и надо ли на него и под него клаасть гидро- и пароизоляционные пленки?

Ответ:

Керамзит обладает теплоизоляционными свойствами, но в вашем случае это не имеет никакого значения, так как нет смысла отделять теплоизоляционным слоем одно теплое помещение от другого. После того, как вы утеплите крышу, холод не будет проникать через нее и все пространство дома с температурной точки зрения станет единым. При этом укладкой слоя керамзита можно добиться снижения шумов, доносящихся сверху. Пленки использовать желательно, но только для того, чтобы керамзит не пылил, они могут быть самыми обычными, политэтиленовыми, которыми укрывают парники.

Керамзит – пористый строительный наполнитель, полученный путем обжига глины или глинистого сланца. Благодаря теплоизоляционным качествам и небольшой массе применяется при приготовлении легкого бетона, а также используется в качестве теплоизолятора.

Как производится керамзит

В качестве исходного сырья для производства керамзита применяется глина или глиняный сланец. От его качеств зависит дальнейший технический режим производства. При использовании глины сырье корректируется до уровня влажности 30%. Поскольку оно добывается открытым способом в карьере, то его влажность зависит от текущих погодных условий. В связи с этим глина увлажняется или разбавляется сухим ранее заготовленным материалом, хранимым в закрытом складе.

Материал проходит первичное измельчение и гранулируется, для полного разрушения комков. После этого цилиндрические гранулы повторно измельчаются и снова прессуются, но уже в шары. После этого заготовки подсушиваются путем обдува воздухом. Полученный полуфабрикат поддается обжигу в печи, имеющей форму трубы. Заготовки разогреваются до температуры +1200-1350°С. При этом они постоянно перекатываются, что обеспечивает равномерный прогрев и исключает слипание.

Длительность нагрева зависит от необходимой плотности, которую нужно получить. Обычно тепловая обработка гранул не превышает 30-60 мин. В результате нагрева глина вспучивается, приобретая внутреннюю пористую структуру и плотную керамическую корку. Чем дольше происходит обжиг, тем больше пор образовывается. Увеличение пористости снижает прочностные характеристики готового продукта.

Сфера применения

Благодаря обжигу материал приобретает ряд характеристик, которые обеспечивают ему широкую сферу применения. Он не размокает в воде, не боится нагрева и мороза, поэтому его используют в качестве:

- Наполнителя для легких бетонов.

- Насыпного теплоизолятора.

- Дренажного элемента.

- Биофильтра.

- Декоративного материала.

Наиболее массово керамзит используется при изготовлении легких бетонов. Его добавление вместо гравия позволит уменьшить фактическую массу раствора, а также увеличить ее теплоизоляционные качества. При этом прочность такого бетона не позволяет его использовать для строительства несущих сильно нагруженных конструкций.

Керамзитобетон не только заливается на стройплощадках, но и применяется для получения строительных блоков для кладки стен. Характеристики блоков, в частности уровень их теплоизоляции, зависят от массовой доли в них цемента. Они могут использоваться для кладки несущих стен малоэтажных зданий, а также для заборов, межкомнатных перегородок. Применение керамзита для наполнения легких бетонов позволяет максимально снизить себестоимость их производства.

Керамзитовый гравий является эффективным насыпным теплоизолятором. Его применяют для заполнения пустот в стенах при каркасной технологии строительства. Материал засыпают между лагами пола перед настилом досок. Также его используют в качестве выравнивающего и утепляющего подстила перед заливкой плотной бетонной стяжки. Это позволяет минимизировать нагрузку на перекрытие при многоэтажном строительстве.

Керамзитовые гранулы популярный дренажный материал для горшечного выращивания декоративных растений. Они стоят недорого, и при этом не меняют химический состав грунта. Гранулы засыпаются на дно горшка перед слоем почвы. Это исключает закисание грунта, обеспечивает воздушную вентиляцию корневой системы.

Керамзитовый гравий широко применяется в качестве наполнителя для промышленных биофильтров. На поверхности гранул заселяются полезные бактерии, поглощающие из сточных вод опасные соединения, такие как нитрит, нитрат, аммиак.

Также он используется в качестве декоративного материала для оформления ландшафтного дизайна. Особой популярностью пользуются окрашенные гранулы. Они применяются для мульчирования почвы под деревьями и кустарниками. Мульча предотвращает проникновение к почве солнечного света, что исключает разрастание сорняков. Также из цветного керамзита выкладывают на клумбах различные изображения. Цветные гранулы под стволом дерева препятствуют не только разрастанию сорняков, но и замедляют испарение влаги. Они препятствуют перегреву корневой системы.

Фасовка материала

Керамзит для строительных нужд, в частности приготовления керамзитобетона, продается насыпью. При продаже навалом его измеряют кубическими метрами, а не тоннами.

В строительных гипермаркетах материал предлагается в мешках объемом 30, 50 и 60 л. В фасованном виде его стоимость выше, поэтому при использовании больших объемов гранулы выгодней закупать насыпью. Материал для обустройства дренажа в цветочных горшках можно встретить в пакетах объемом 0,5, 1, 2, 5 л.

Формы гранул и фракция

В зависимости от производственного оборудования возможно получение керамзита различных форм. Геометрия готового материала влияет на его технические параметры.

Существуют 3 вида керамзита по форме:

- Песок.

- Гравий.

- Щебень.

Керамзитовым песком называют мелкие гранулы фракцией до 5 мм. Они являются наиболее удачным решением для изготовления керамзитобетона, поскольку обеспечивают его высокую прочность. Обычно песок выступает побочным продуктом при производстве гравия или щебня. Он отделается при делении материала по фракции.

Гравием называют гранулы керамзита округлой формы. Это наиболее распространенная разновидность материала, полученная на производстве оборудованном грануляторами. Его фракция может составлять 5-40 мм. Гравий может использоваться как дренаж, теплоизолятор, а также наполнитель для легкого бетона.

Керамзитовый щебень отличается от гравия угловатой произвольной формой. Благодаря этому он более плотно удерживается в массе бетона, хотя этот показатель не слишком отличается от гравия, поэтому им обычно пренебрегают.

Маркировка материала

Керамзит, как и все стройматериалы, отличается между собой по маркам. Ориентируясь по маркировке можно подобрать оптимальный материал для той или иной цели.

В частности осуществляется маркировка керамзита по критериям:

- Насыпной плотности.

- Прочности.

Марка насыпной плотности отображает фактическую массу материала в 1 м³. В продаже встречаются марки 250-600. Также керамзит может иметь марки 700 и 800, но материал такой плотности изготовляться на заказ. Насыпная плотность определяется путем заполнения мерного сосуда. Стоит учитывать, что маркировка высчитывается именно по насыпной, а не истинной плотности. Истинная в 1,5-2 разы выше, поскольку высчитывается без воздушных промежутков между гранулами.

Марки керамзита по прочности присваиваются при проверке устойчивости материала к сдавливанию. Всего существует 13 марок прочности. Их применение регулируется нормами ГОСТ 9757-90, принятого еще в СССР и действующего до сих пор практически во всех странах СНГ.

Технические характеристики

Керамзит имеет очень высокие технические показатели для его применения в качестве теплоизолятора:

- Теплопроводность от 0,10 до 0,18 Вт/(м·K).

- Водопоглощение 8-20 %.

Показатель теплопроводности материала зависит от количества и размера присутствующих в нем пор. Чем их меньше, тем лучше передача тепла. Однако с увеличением пор снижаются прочностные показатели. Все же теплоизоляционные качества керамзита нельзя переоценивать. Он действительно эффективный, но только при укладке толстым слоем. Он не даст результат, если его уложить под стяжку пластом в 1-2 см.

Уровень водопоглощения зависит от качества обжига и все тех же пор. У плотного материала он не превышает 8%. Однако в отдельных случаях более высокий уровень водопоглощения может быть полезным. В частности при использовании керамзита в качестве дренажа для растений. Он впитывает воду при ее избытке, а потом возвращает в почву при ее пересыхании.

Преимущества материала

Керамзит помимо теплоизоляционных качеств имеет и другие достоинства:

- Экологическая безопасность.

- Низкая стоимость.

- Небольшая масса.

- Химическая инертность.

- Огнеупорность.

- Морозостойкость.

Материал может эксплуатироваться в любых погодных условиях. При этом для него не является критичной высокая влажность. Он абсолютно инертный, поэтому не вступает в химическую реакцию с кислотами, цементом, водой. Его применение не нарушает состав почвы.

Гранулы керамзита служат в качестве теплоизолятора практически неограниченный срок. Это делает их более предпочтительными, чем пенопласт и минеральная вата. Они не боятся ультрафиолета, грызунов.

Недостатки керамзита

Безусловно, материал имеет больше достоинств, чем недостатков. К его слабым сторонам можно отнести всего 3 свойства:

- Склонность к образованию пыли.

- Имеет легкий запах.

- Долгое высыхание.

При работе с керамзитом образовывается много пыли. Поэтому при его укладке в помещении лучше применять респиратор. Считается, что керамзит не имеет запаха, но это не так. Поскольку он укрыт глиняной пылью, которая легко поднимается в воздух, то вызывает ощущение характерного запаха шлака. Если же смыть с гранул пыль, то его не будет.

Поскольку материал долго отдает поглощенную влагу, то при его использовании в качестве наполнителя для бетона долго держит сырость. По этой причине стяжку в помещении из керамзитобетона лучше делать летом, когда можно обеспечить хорошую вентиляцию.

Похожие темы:

Основные свойства и фракции керамзита

Керамзит— экологически чистый материал, используемый для теплоизоляции. Это пористая гранула, которая получается при сжигании глины. Процесс создания материала включает в себя несколько этапов.

На первом из них — набухание глины, которое достигается за счет резкого теплового удара. В результате можно получить пористые гранулы. Наружная поверхность изделий плавится, поэтому они стабильны и долговечны, а также приобретают способность противостоять различным видам воздействий.Не случайно описанный материал сегодня приобрел такую популярность, поскольку среди его преимуществ — высокая способность удерживать тепло.

Описание

Доля керамзита может быть разной, этот параметр зависит от технологии. От процесса изготовления зависит также, будет ли материал соответствовать заявленным качественным характеристикам. Среди основных характеристик:

- морозостойкость;

- высокий уровень прочности;

- влагостойкость;

- долговечность;

- оптимальное соотношение цены и качества.

Клейдит также приобретается по той причине, что он обладает отличными звуко- и теплоизоляционными качествами, отличается химической инертностью, не боится огня и не гниет. Изучая этот материал, важно знать не только, какие существуют фракции керамзита, но также и о недостатках, которые включают склонность гранул поглощать жидкость, так что они постепенно высыхают. Гранулы хрупкие, и мастер не должен забывать об этом во время наполнения материала.Среди прочего, керамзит лучше всего использовать в качестве сухой засыпки.

Основные свойства

Как известно, жилые дома из сгоревшего кирпича уютнее и теплее, чем построенные из бетона. Глина, которая подвергается термообработке, действует как довольно плохой проводник тепла и холода. Строительный керамзит имеет сходные характеристики, это связано с пористой структурой. Тем не менее, многие потребители заинтересованы в теплопроводности материала. Этот параметр в среднем равен 0.12 Вт / мК. Однако необходимо учитывать и фракционность. Гранулы обладают другими свойствами, что делает их такими популярными.

Следует отметить прочность. Когда проводятся испытания на сжатие, они позволяют понять, что керамзит разрушен на 13% от общего объема. Это обуславливает возможность создания уплотнительного слоя из этого материала. Если речь идет о пеноматериале, его можно разделить на несколько разновидностей, каждая из которых будет иметь определенную плотность.