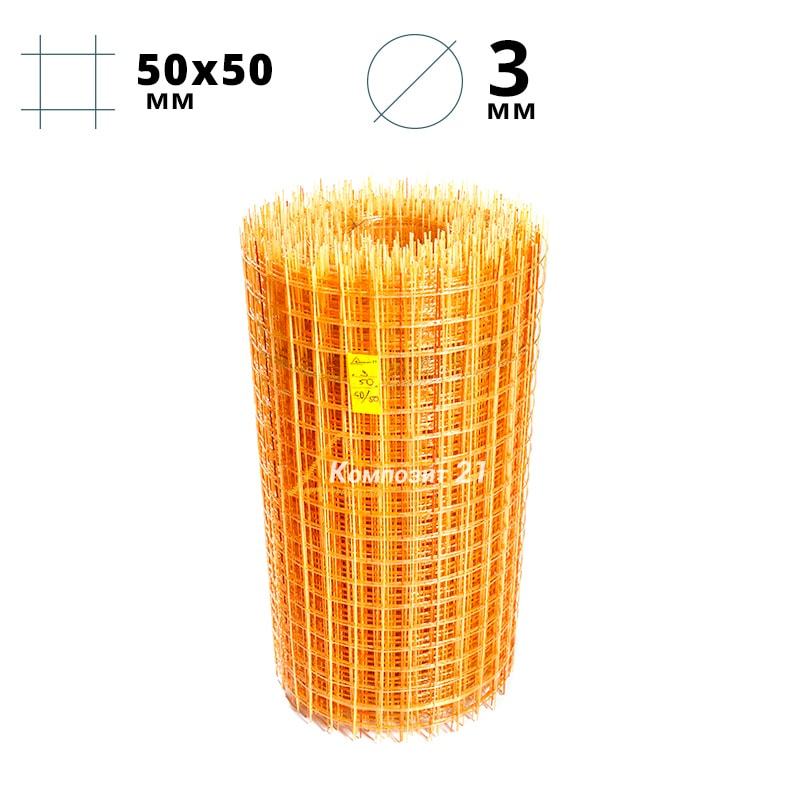

РосКомпозит | Армирующая кладочная сетка

Армирующая кладочная сетка

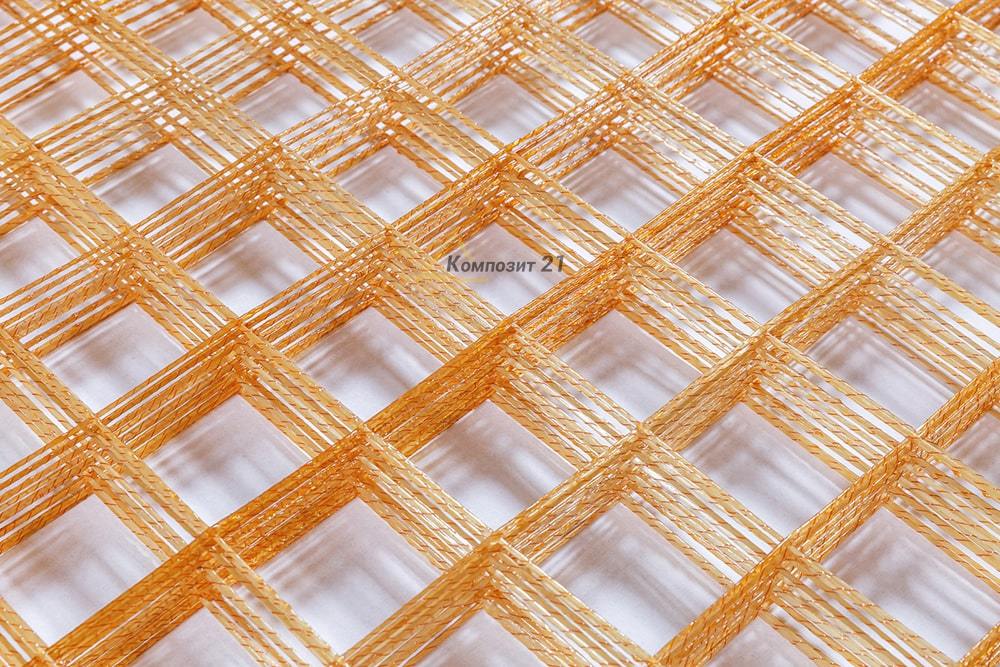

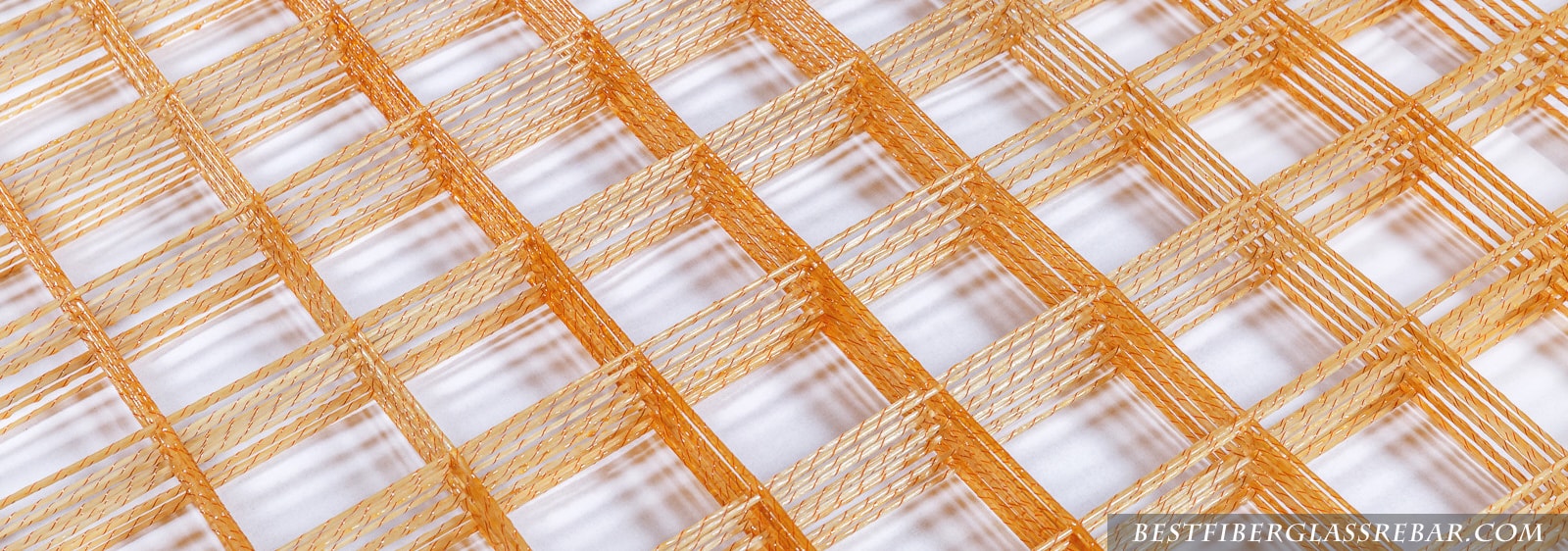

Компания РосКомпозит выпускает сетку кладочную композитную из стеклопластика.

По сравнению с устарелой металлической сеткой наша продукция:

-

не ржавеет и не вызывает разрушение армированного слоя;

-

не является мостиком холода — проводит тепло в 100 раз хуже, чем металл;

-

легче и проще в работе и перевозке.

Каждая партия продукции проходит контроль качества в собственной лаборатории. В итоге Вы получаете композитную кладочную сетку стабильно высокого качества.

Сетка выпускается в картах. Размер карты, Ширина*Длина: 0,5*2,0 м (1 кв.м.)

Размер ячейки: 50*50 и 100*100

Диаметр прутка от 2,5мм до 4мм

Сетка стеклопластиковая 50*50*3 аналогичная по прочностным характеристикам сетке из металла 50*50*5 мм, так как прочность стеклопластика на разрыв в 3 раза выше, чем у металла.

Сетка кладочная РосКомпозит применяется для:

-

армирования кирпичной кладки;

-

армирования сборных и монолитных железобетонных конструкций и изделий;

-

армирования при заливке полов, перекрытий, фундаментов;

-

штукатурных работ;

-

укладки кафеля;

-

укрепления горных и шахтных выработок;

-

конструирования каркасов для теплиц;

-

возведения декоративных ограждений.

Сетка кладочная композитная РосКомпозит

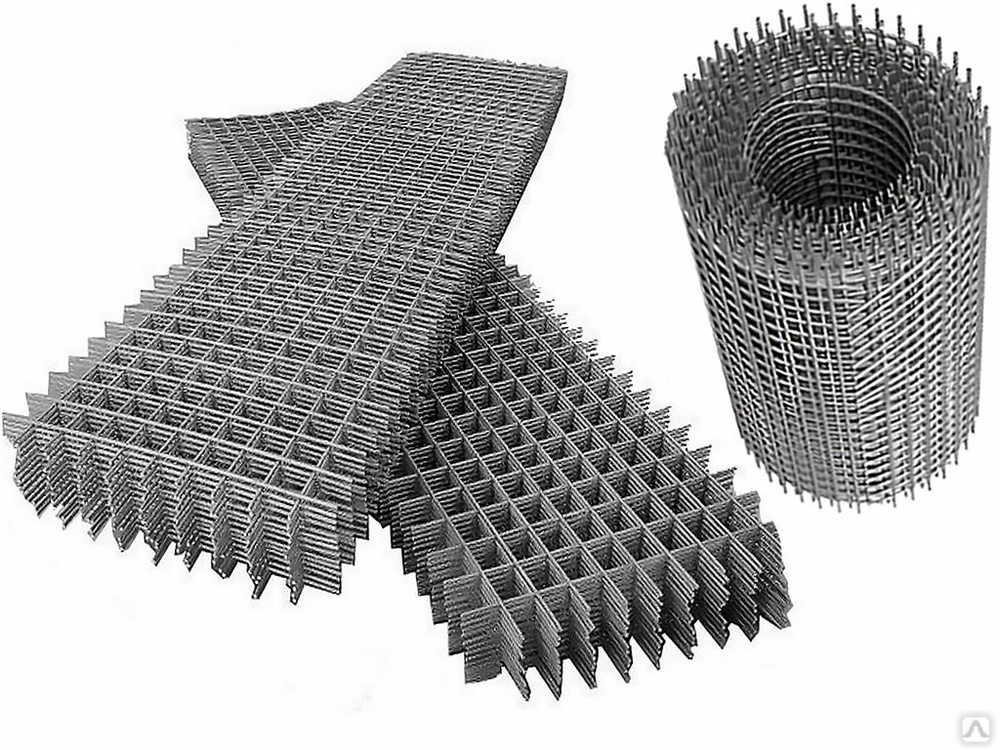

Сетка металлическая из проволоки

Вр-1 ГОСТ 23279

Размер ячейки, мм

Диаметр стержня (проволоки), мм

Разрывная прочность, МПа

Разрывная прочность, МПа

Относительное удлиннение, %

Коэффициент теплопроводности, Вт/(м*К)

Коэффициент теплопроводности, Вт/(м*К)

Масса единицы площади, г/м2

Ширина сетки, мм

Электропроводность

Коррозионная и химическая стойкость

очень высокая

очень высокая

Магнитные характеристики

не намагничивается

не намагничивается

намагничивается

намагничивается

Преимущества композитной кладочной сетки:

-

Высокая прочность: при одинаковом диаметре с металлической, композитная арматура сетки способна выдерживать более высокие нагрузки на растяжение, изгиб и вырыв из стены, т.

-

Высокая коррозионная и химическая стойкость: отличная сопротивляемость химикатам, солям и коррозии даже в условиях высокой влажности и агрессивных сред;

-

Легкость: вес металлической сетки (1 кв.м. сетки 50*50*3 мм) составляет 2,22 кг/м2, аналогичная сетка из композитной арматуры весит 0,315 кг/м2, т.е. легче в 7 раз;

-

Низкая теплопроводность — 0,46 Вт/м*К, в то время как у металла этот показатель составляет 47 Вт/м*К, т.е. в 100 раз выше. Это означает, что металлические сетки, находясь в стене, являются «мостиками холода» и снижают теплоэффективность конструкций. Применение композитной сетки позволяет устранить этот недостаток;

-

Высокая прочность сцепления с бетоном благодаря высокой адгезии между цементом и эпоксидной поверхностью композитной сетки;

-

Диэлектрик;

-

Не намагничивается, следовательно, не экранирует сотовую связь;

-

Низкий модуль упругости позволяет быстро и без последствий гасить вибрацию;

-

При нарушении бетонной конструкции сохраняет свою форму, предотвращая дальнейшее разрушение объекта.

Сетка композитная d=2.5 ячейка 100х100мм (1,0х25м)

Используется при увеличение несущей способности используемых конструкций из бетона, бетонных стен и полов, стен из камня и кирпича, декоративных элементов из гипса и бетона Композитная (полимерная) сетка может использоваться на предприятиях химической отрасли, в сельском хозяйстве, электростанциях, морских сооружениях и других местах с влажной или агрессивной средой.

Преимущества в сравнении с металлической сеткой:

— Сопротивляемость коррозийным явлениям и неблагоприятной среде: высочайшая степень защиты к негативному влиянию солей, едких растворов и коррозийных явлений, проявляющаяся и в условиях повышенной влажности;

— Вес: Сетка из металла размером 5х5х0,3 см имеет вес более чем 2000 г/м2, в тоже самое время сетка аналогичного размера из полимеров весит не больше 350 гр/м2;

— Низкий уровень проводимости тепла — 0,46 Вт/м2, тогда как сетки из металлов имеют уровень проводимости тепла в сто раз выше– до 60 Вт/м2.

— Срок службы: Исследования показали, что за срок службы в 100 лет в условиях повышенной влажности деградация материала составит всего 1.25.

— Лучшее соединение с бетоном обеспечивается специальной поверхностью зернистого типа;

— Не проводит электрический ток;

— Полимерная сетка не подвержена намагничиванию;

— Влияние на экологию: изготовление полимерной сетки выделяет в десятки раз меньше CO2, чем производство такого же количества металлической сетки;

Сетка композитная KomAR — одна из лучших в России.

Внимание! Действительный цвет и текстура товаров могут незначительно отличаться от их изображений, представленных на сайте.

Сетка композитная d=2.5 ячейка 100х100мм (1,0х25м) в Оренбурге

Сетка композитная d=2. 5 ячейка 100х100мм (1,0х25м) — в интернет-магазине Стройландия можно приобрести с курьерской доставкой или бесплатным самовывозом в Оренбурге. Для покупки товара — положите его в корзину или позвоните по телефону 8 (3532) 99-77-77.

5 ячейка 100х100мм (1,0х25м) — в интернет-магазине Стройландия можно приобрести с курьерской доставкой или бесплатным самовывозом в Оренбурге. Для покупки товара — положите его в корзину или позвоните по телефону 8 (3532) 99-77-77.

Изображение товара, представленного на фото, может незначительно отличаться от его фактического вида.

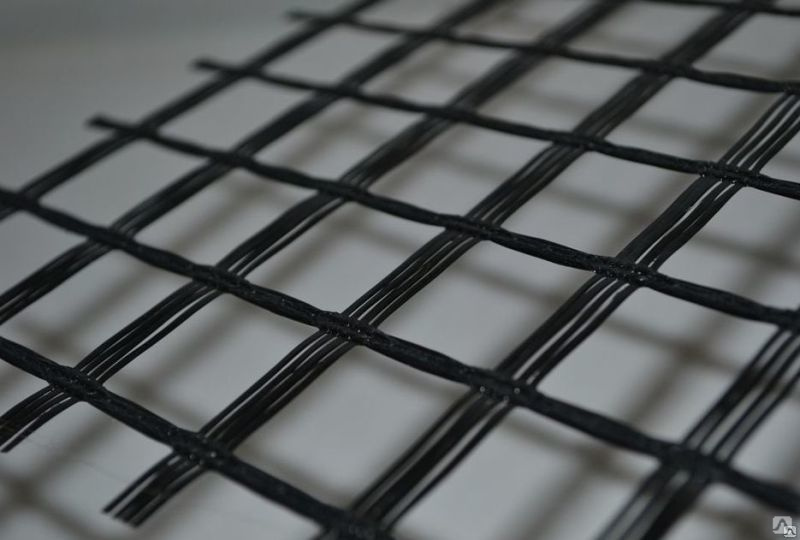

Базальтопластиковая сетка — АРМАСТЕК — производитель стеклопластиковой арматуры

Уникальная технология позволяет изготавливать необходимую в строительном деле композитную сетку на основе двух основных компонентов: базальтового волокна и композитного компаунда. Базальтопластиковая сетка представляет собой составленную из прутьев прочную решетку, мощно выдерживающую механические воздействия.

Сфера применения сетки бренда АрмастекСеточный материал бренда Армастек имеет широкую сферу применения, в том числе при строительстве как жилых зданий, так и промышленных объектов.

Базальтопластиковой сеткой армируются бетонные поверхности фундамента, стен и пола в случае возникновения необходимости их эксплуатации в условиях повышенной температуры и влажности.

- гидросооружений;

- объектов химической отрасли;

- очистных сооружений;

- зданий и объектов припортовой зоны и пр.

Сеточная арматура может задействоваться при кладочных работах, с ее помощью укрепляются бетонные элементы как пола, так и потолочных перекрытий. Сеточный материал является эффективным при строительстве любых объектов в сейсмоопасной зоне. Он востребован в сельском хозяйстве, при строительстве дорог и в различных отраслях промышленности.

Композитная сетка на основе базальтового волокна держит довольно высокие перепады температуры, обладает качественными механическими и антикоррозийными свойствами.

Базальтопластиковая сетка бренда Армастек выделяется среди аналогичных изделий малым весом, низкой теплопроводностью, более значительной устойчивостью к агрессивным внешним воздействиям по причине обеспечивающей максимально качественное сцепление с бетоном частой навивки.

По заявке заказчика композитная сетка может быть поставлена в необходимом формате с требуемым ему размером ячеек и диаметром базальтопластиковых стержней.

Почему выбирают Армастек

- Запатентованная технология

- Частая навивка с углом свыше 70 градусов, что обеспечивает большее сцепление с бетоном

- Опыт работы на рынке более 10 лет

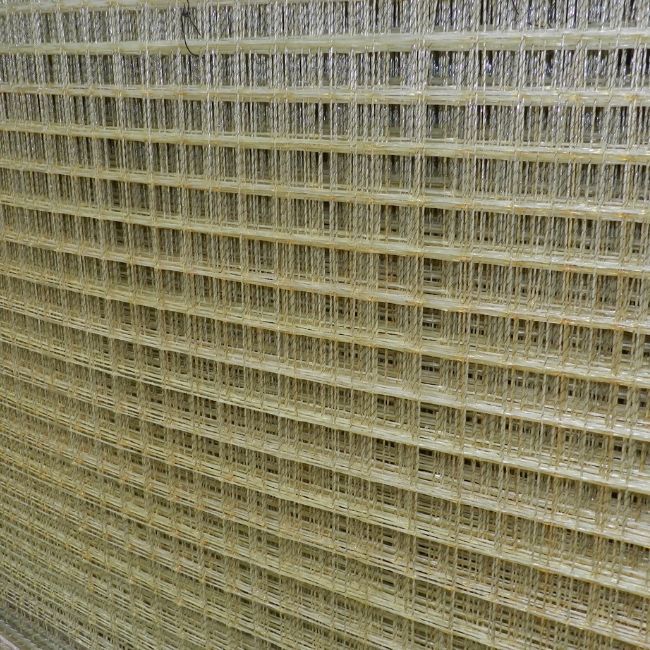

Композитная сетка

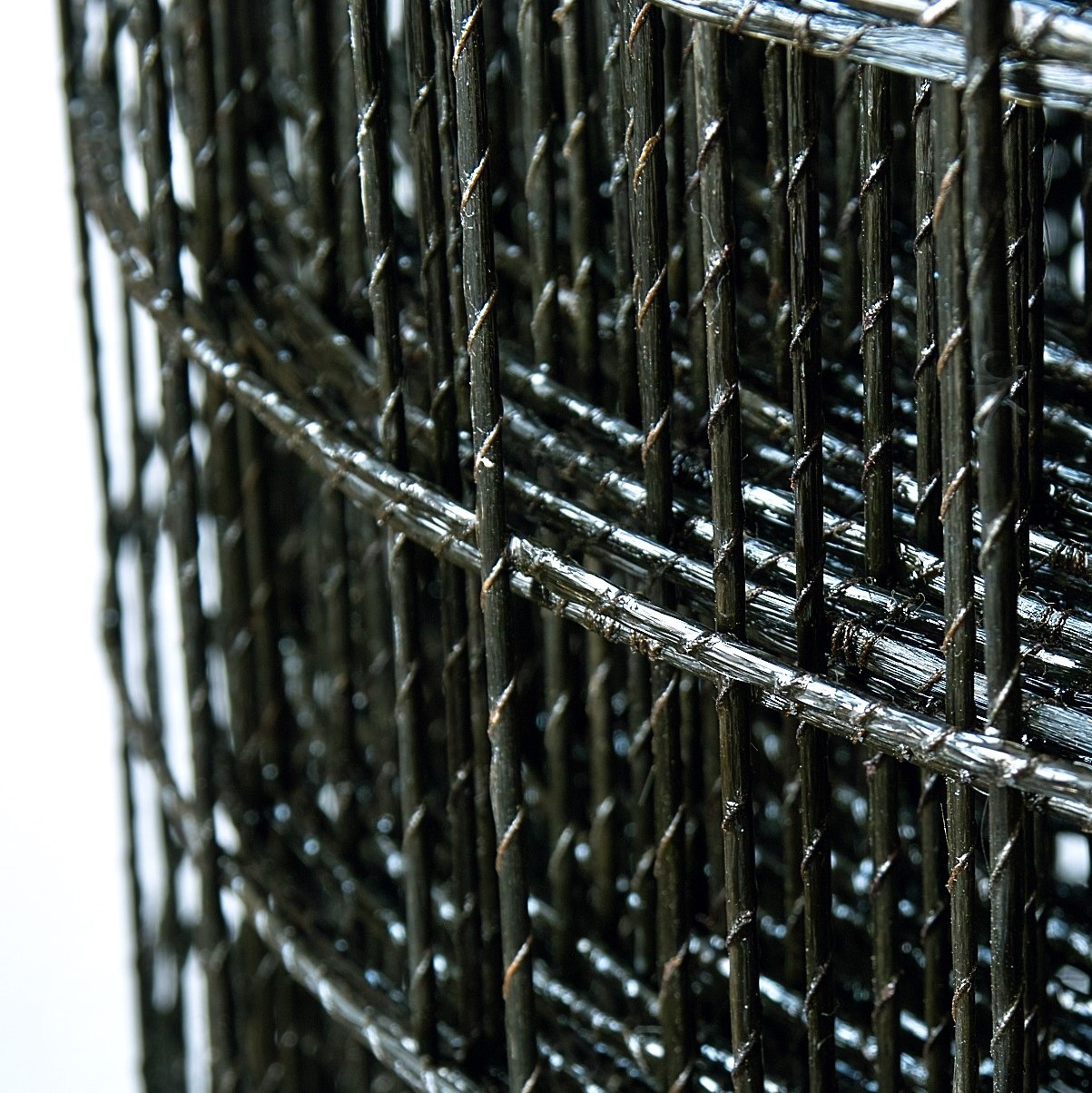

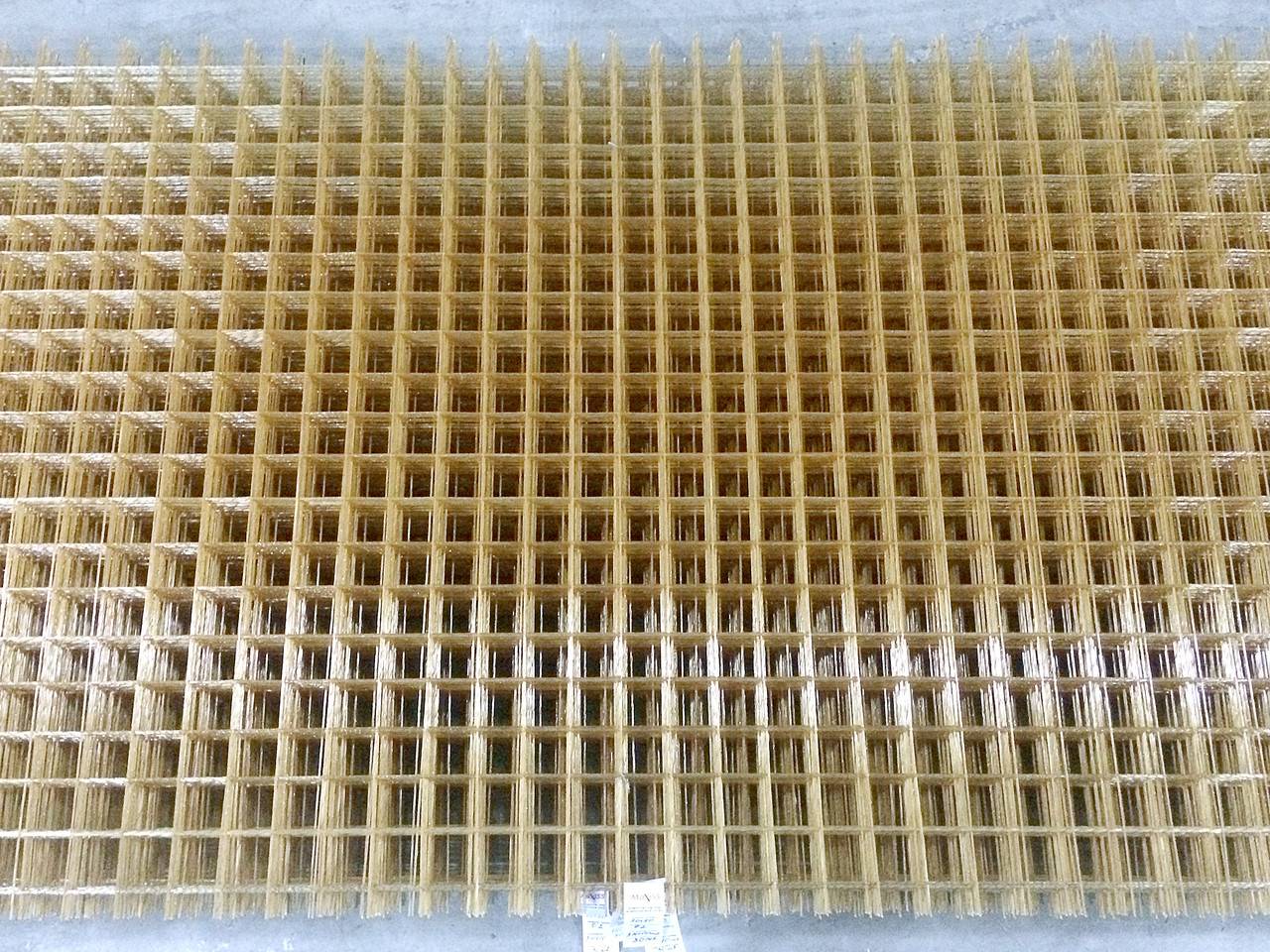

В основе сетки Стеклокомпозит – стеклокомпозитные пруты круглого сечения (2,5мм или 4мм) которые располагаются перпендикулярно друг другу и прочно фиксируются между собой в точках соединения.

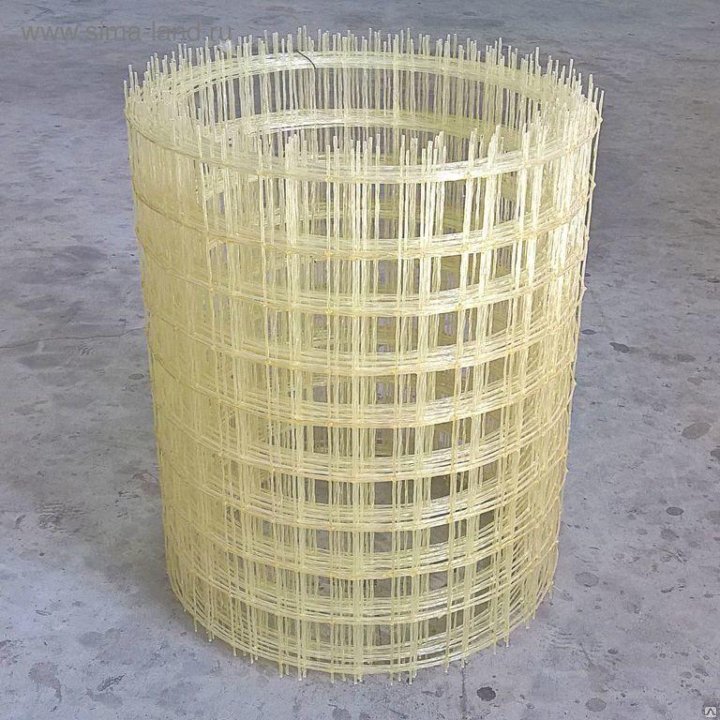

Компания «Стеклокомпозит» выпускает стеклокомпозитную кладочную сетку шириной 1,2м, длина сетки может быть любая. Стандартные размеры сетки 1200мм*500мм, 2000мм и 10000мм. Ячейка 50х50мм,100Х100мм и 150х150мм.

Композитная сетка производится в виде рулонов или карт.

В основе сетки Стеклокомпозит – стеклокомпозитные пруты круглого сечения (2,5мм или 4мм) которые располагаются перпендикулярно друг другу и прочно фиксируются между собой в точках соединения.

Компания «Стеклокомпозит» выпускает стеклокомпозитную кладочную сетку шириной 1,2м, длина сетки может быть любая.

Стандартные размеры сетки 1200мм*500мм, 2000мм и 10000мм.

Ячейка 50х50мм,100Х100мм и 150х150мм.

Композитная сетка производится в виде рулонов или карт.

ПРЕИМУЩЕСТВА СТЕКЛОКОМПОЗИТНОЙ СЕТКИ:

Достаточно сказать, что чем менее благоприятны экологические или метеорологические условия её применения, тем впечатляющ и надёжен результат. Благодаря композитному составу материала, используемому при изготовлении стеклокомпозитных сеток, срок службы и межремонтный период конструкций с применением стеклопластиковой сетки значительно увеличиваются, значительно превосходя сроки и результаты использования обычных металлических арматурных сеток при прочих равных условиях. Особенно наглядно это проявляется в так называемых агрессивных средах, содержащих различные соли, щёлочи и кислоты, а также при значительных перепадах температур и влажности. Эти химические и природные факторы крайне негативно действуют на металл, вызывая коррозию, ослабление конструкций и, наконец, приводят к техногенным разрушениям и катастрофам.

Особенно наглядно это проявляется в так называемых агрессивных средах, содержащих различные соли, щёлочи и кислоты, а также при значительных перепадах температур и влажности. Эти химические и природные факторы крайне негативно действуют на металл, вызывая коррозию, ослабление конструкций и, наконец, приводят к техногенным разрушениям и катастрофам.

Свойства композитной арматурной сетки:

-

коррозийная и химическая устойчивость: стеклопластик в отличие от металла показывает отличную сопротивляемость окислению и коррозии в результате воздействия влажного микроклимата, солей или химических веществ. Благодаря чему, чему повышается долговечность самого бетонного перекрытия, армированного композитной сеткой;

-

прочность: в ходе исследований было определено, что композитная сетка по прочности превышает аналогичную по диаметру сетку из металла. Благодаря чему, стеклопластиковая арматура имеет более высокие показатели разрывной прочности и может выдержать более значительные нагрузки на изгиб и растяжение.

-

низкая теплопроводность. Теплопроводность композитной арматуры примерно в 100 раз меньше, чем тепловодность металлической, и составляет 0,46 Вт/м2. Таким образом, композитную сетку можно использовать для предотвращения образования «мостиков холода» внутри конструкции;

-

легкость: если сравнивать металлическую и композитную сетку одинакового размера, то композитная сетка по весу в 6 раз легче своего металлического аналога, что значительно упрощает строительно-монтажные работы;

-

долговечность: кладочная сетка – чрезвычайно износостойкий материал, не теряющий своих свойств на протяжении долгого времени.

Кроме того кладочная сетка из стеклопластика не электризуется, не намагничивается, проявляет высокую устойчивость к вибрациям и сохраняет свою форму даже при разрушении бетонной конструкции, замедляя, таким образом, дальнейшее разрушение бетона.

Область применения:

Благодаря уникальным свойствам композита, стеклокомпозитную сетку можно использовать практически во всех областях строительства. Наиболее оправдано применение композитной кладочной сетки в условиях повышенной влажности, при создании объектов для химического производства и очистных и гидросооружений, однако композитная сетка Стеклокомпозит прекрасно зарекомендовала себя и в других видах строительства.

В жилищном строительстве стеклопластиковая сетка прекрасно зарекомендовала себя в качестве арматуры для подвальных помещений, даже тех, которые расположены ниже уровня грунтовых вод. Ее можно применять для укрепления кирпичной кладки стен, для армирования полов и потолочных перекрытий, а также при создании декоративных элементов из гипса или бетона – колонн, парапетов, барельефов и т.д.

В промышленном строительстве композитная арматура нашла свое применение при возведении зданий и сооружений из бетона – для укрепления наружных и внутренних стеновых панелей, балок, полов, потолочных перекрытий. Также ее используют при армировании кирпичных и каменных сооружений, и при заливке фундаментов. Кладочная сетка отлично подойдет в качестве арматуры для различных гидросооружений и береговых конструкций.

В дорожном строительстве сетку Стеклокомпозит можно использовать в качестве армирующей основы для дорожных плит и мостов, при создании ограждений для автострад и железнодорожных путей, а также для укрепления дорожного полотна автомобильных дорог.

Отличные свойства композитной сетки Стеклокомпозит в сочетании с легкостью ее монтажа открывают множество вариантов применения этого современного материала в строительстве.

Композитная кладочная сетка дает возможность существенно улучшить теплоизоляцию здания и уменьшить количество расходуемого цементного раствора. Пластик, как известно, является материалом, обладающим минимальной теплопроводностью, вследствие чего не увеличивается общая теплопроводность стен дома. Это весьма существенный фактор обязательно учитываемый при строительстве домов в холодном климате.

|

|||||

|

|||||

|

|||||

|

|||||

|

|||||

Композитная сетка

Назначение композитной сетки BASIS

КОМПОЗИТНАЯ СЕТКА BASIS предназначена для армирования бетонных конструкций взамен обычной металлической арматуры.

Обладает следующими преимуществами по отношению к металлу:

- в 9 раз легче

- в 3 раза прочнее

- на 25% дешевле

- коррозионностойкая

- значительно ускоряет процесс армирования (не надо вязать на объекте)

- не нужно подкладывать стульчики

- низкая теплопроводность

Композитная сетка BASIS — Уникальность технологии производства

Соединение композитных стержней в сетку происходит по уникальной запатентованной технологии, на высокопроизводи-тельном автоматическом оборудовании. Производительность до 21500 м сетки в смену 12 часов.

Стык одновременно является стульчиком, который формирует защитный слой бетона. Для разного диаметра стержня высота стульчика разная и соответствует ГОСТ.

Стержень из которого формируется сетка покрыт кварцевым песком что значительно повышает сцепку с бетоном.

Композитная сетка — Области применения

Единственным ограничением использования композитной сетки BASIS является невозможность работы при температурах свыше 150°С, поэтому на данном этапе не рекомендуется армирование конструкций, которые должны отвечать особым пожарным требованиям: перекрытия зданий свыше Зх этажей, колонны мостов, пилоны монолита свыше Зх этажей.

За этим исключением остается почти весь спектр бетонных конструкций:

- фундаменты

- бетонные дороги

- берегоукрепления

- бетонные полы

- бетонные нефтехранилища

- бетонные химхранилища

- ЖБИ изделия

- каркасы зданий до Зх этажей

- перекрытия зданий до Зх этажей

- бетонные ванны

- бассейны

- фонтаны

- площади

- укрепления скосов грунта

- очистные сооружения

- колодцы

- дорожные плиты

- причалы

- портовые сооружения

- ростверки

- подземные парковки

- настилы мостов

- вертолетные площадки

- бетонные стоянки

- пандусы

- подъездные конструкции

- плавучие доки

Композитная сетка — Размеры

Таблица замены с металлом

|

Композитная сетка ВАSIS |

Металл АIII |

|

4 |

8 |

|

6 |

10 |

|

8 |

12 |

|

10 |

14 |

Таблица размеров

|

Толщина, мм |

Ячейка, мм |

Размер карты, мм |

Вес карты, кг |

|

4 |

150×150 |

2200×6000 |

6 |

|

4 |

200×200 |

2200×6000 |

4,5 |

|

6 |

150×150 |

2200×6000 |

12,4 |

|

6 |

200×200 |

2200×6000 |

8,5 |

|

8 |

150×150 |

2200×6000 |

18,5 |

|

8 |

200×200 |

2200×6000 |

13 |

|

10 |

150×150 |

2200×6000 |

34 |

|

10 |

200×200 |

2200×6000 |

24 |

Почему композитная сетка BASIS лучше металла?

Какая композитная сетка есть в России?

За последние 3 года в России появились следующие виды композитных сеток:

|

Плетенка Метод: переплетение стержней |

Прошивная Метод: прошивание ровинга нитью |

Сетка Гален Метод: термоспайка |

Сетка ВАSIS Метод: термоспайка |

|

Недостатки: — не более 150° С — низкая прочность — плохая сцепка с бетоном — маленькие размеры

|

Недостатки: — не более 150° С — незащищенные волокна — плохая сцепка с бетоном — маленькие размеры

|

Недостатки: — не более 150° С — плохая сцепка с бетоном — маленькие размеры — высокая цена

|

Недостатки: — не более 150°С Преимущества: — большой диаметр стержня — хорошая сцепка с бетоном

|

|

Применение: кладочная сетка

|

Применение: кладка, дорожное полотно

|

Применение: кладка

|

Применение: полы, дороги, ЖБИ изделия и пр.

|

|

Диаметры стержня: 2, 4, 6

|

Диаметры стержня: 2, 4

|

Диаметры стержня: 2,2 мм

|

Диаметры стержня: 2, 4, 6, 8,10

|

|

Ячейка: 60×50, 100×100, 200×200

|

Ячейка: 50×50, 100×100

|

Ячейка: 50×50

|

Ячейка: 150×150, 200×200

|

Кто придумал композитную сетку BASIS?

Технология ВАSIS разработана коллективом компаний Арматура+. Мы находимся в Саранске и более пяти лет занимаемся композитами.

Наши конструкторы занимаются разработкой уникальных технологий, таких как композитной сетки ВАSIS и оборудования, для их производства Мы открыты для сотрудничества и имеем богатый опыт наладки производств «под ключ» как в России, так и в других странах мира. Среди наших клиентов: Казахстан, Камбоджа, Украина и многие города России: Владивосток, Иркутск, Новосибирск, Екатеринбург, Йошкар-Ола, Волгоград, Москва, Белгород, Санкт-Петербург, Калининград.

Будем рады сотрудничать с вами!

Композитная сетка Basis — полезная информация

композитная арматурная сетка, стеклопластиковая арматурная сетка, армирующая композитная арматурная сетка для бетона, армирующая сетка для каменной стены Производители и поставщики Китай — оптовая продажа с завода

Преимущества арматурной сетки Pulwell из стекловолокна / арматурной сетки из стеклопластика по сравнению со стальной арматурной сеткой легче стали — простота в обращении, экономия на рабочей силе и перевозке

◎ Прочнее стали — в 2 раза больше прочности на растяжение стальной арматуры

◎ Более прочный — не подвержен коррозии, более длительный срок службы, отсутствие коррозионных трещин

◎ Нет проводящий — электрический и тепловой изолятор

◎Конкурентоспособная стоимость — постоянная цена и дешевле, чем сталь

◎Быстрая установка — малый вес и простая резка, что позволяет сократить трудозатраты на 50 %

◎Меньший модуль растяжения — пружинит и остается центрируется при наступании или движении, меньше трещин

Физические и механические свойства арматурной сетки из стекловолокна/армирующей сетки из стеклопластика

Прочность на растяжение > 900 МПа

Модуль упругости при растяжении > 45 ГПа

Прочность сцепления с бетоном: > 10 МПа

Удельный вес: 1. от 95 до 2.10

от 95 до 2.10

В наличии Арматурная сетка из стекловолокна/армирующая сетка из стеклопластика:

Склеенная арматурная сетка из стеклопластика/армирующая сетка из стекловолокна: производится в непрерывном производственном процессе.

Диаметры арматуры: 2 мм, 3 мм, 4 мм, 5 мм, 6 мм и 8 мм,

Размеры ячеек: 50Х50мм, 100Х100мм, 150Х150мм, 200Х200мм, 250ммХ250мм и 300Х300мм.

Ширина: 1м.

Длина: обычно от 3 до 6 м в листах или 50 м в рулоне диаметром менее 6 мм : размеры заказчика

Ширина: до 2.2 м

Длина: листы обычно от 3 до 6 м

Применение:

Бетон Армирующая стекловолоконная арматура (арматура GFRP) сетка

Может использоваться для армирования бетонных плоских конструкций, таких как автостоянки, полы, бетонные подъездные пути, дороги , пешеходные дорожки, очистные сооружения, тротуары, сельскохозяйственные плиты, навесы, ступени, пандусы, криволинейные дорожки, внутренние дворики, легкое мощение, полы в животноводческих фермах, сборные железобетонные изделия, хранилища химических отходов, пешеходные дорожки, строительство береговых и гидротехнических сооружений, а также а также палуба бассейна и окружение.

Сетка кладочная стеновая армирующая для кирпича или бетонных блоков

Сетка кладочная стекловолоконная применяется для армирования кладки при строительстве домов из бетона, керамзитоблоков и кирпича. Преимуществами кладочной сетки из стекловолокна являются легкий вес для снижения нагрузки на фундамент и низкая теплопроводность, которая не создает мостиков холода в отличие от стальной сетки. Мы продаем сетку шириной 20, 25, 33 и 50 см. Выберите подходящий размер, в зависимости от толщины вашей стены.

О Pulwell

4 преимущества композитного завода Pulwell , а также использовать композитные материалы с более длительным сроком службы.

1. [Доступная цена, гарантия качества] Фабрика Pulwell специализируется на стеклопластиковой арматуре, сетке из стеклопластика, ограждениях из стеклопластика, защитных ограждениях и других продуктах. Он специализируется на исследованиях, разработках и производстве различных изделий из проволочной сетки. Имеет богатый производственный опыт и отличное качество продукции.

Он специализируется на исследованиях, разработках и производстве различных изделий из проволочной сетки. Имеет богатый производственный опыт и отличное качество продукции.

2. [Достаточный запас и полные спецификации] Обычный арматурный стержень из стеклопластика имеет достаточный запас и достаточный запас для обеспечения сроков поставки. Спецификации продукта полны, с различными спецификациями на ваш выбор, и могут быть предоставлены индивидуальные услуги для полного удовлетворения ваших индивидуальных потребностей. Режим прямых продаж с фабрики устраняет необходимость в посредниках, а цена на продукцию того же качества является более выгодной.

3. [Гарантия качества, заслуживающий доверия] У нас есть опытная команда по исследованиям и разработкам, высококачественное сырье и уровни контроля качества, чтобы предоставить вам композитные изделия из стеклопластика превосходного качества.

4. [Совершенная система обслуживания продаж] Процесс заказа и логистическая поддержка, своевременная доставка, помогут вам быстро выполнить заказ. Мы ответим на ваш запрос в течение 24 часов.

Мы ответим на ваш запрос в течение 24 часов.

(PDF) Использование композита из проволочной сетки и эпоксидной смолы для улучшения характеристик изгиба бетонных балок

Рис.17, характеристики образца HY2 с точки зрения прочности на изгиб

и поглощения энергии лучше, чем у балки с тремя слоями проволочной сетки

(A3), и близки к балке с четырьмя слоями проволочной сетки

(A4) . Следовательно, в результате использование гибрида

углеродного волокна и проволочной сетки значительно улучшает как способность к изгибу, так и поглощение энергии. Улучшение поглощения энергии

образца HY2 по сравнению с образцом A2 также связано со способностью листа из

углеродного волокна выдерживать возрастающую нагрузку после

разрушения проволочной сетки.Хотя окончательное разрушение образцов группы C

произошло из-за разделения, оно произошло после достижения приемлемой пластичности

. Это приводит к выводу, что использование проволочной сетки

с углеродным волокном доказало, что оно может уменьшить или даже предотвратить хрупкое разрушение образцов, связанных углеродным волокном.

4. Выводы

В ходе данного исследования были исследованы характеристики образцов из гладкого бетона, соединенных проволокой

сетка-эпоксидный композит, а также листов из углеродного волокна в различных конфигурациях

.Можно сделать следующие

выводы:

(1) Использование проволочной сетки и эпоксидного композита представляет собой новый

метод, позволяющий значительно улучшить характеристики бетона con-

при изгибе. Может быть достигнуто увеличение прочности на изгиб приблизительно до

123% по сравнению с контрольным образцом из гладкого бетона.

(2) Все образцы, соединенные проволочной сеткой, продемонстрировали увеличение

нагрузки при первом растрескивании. Это увеличение связано с

увеличением количества слоев проволочной сетки.

(3) По сравнению с контрольным образцом

способность к поглощению энергии значительно улучшилась. Увеличение количества слоев проволочной сетки

увеличило поглощение энергии. Однако поглощение энергии образцами с четырьмя

Однако поглощение энергии образцами с четырьмя

и пятью слоями проволочной сетки было более значительным.

(4) Было установлено, что использование четырех слоев проволочной сетки является оптимальным

с увеличением предела прочности при изгибе и

поглощения энергии примерно на 88% и 470% соответственно.

(5) Было достигнуто заметное увеличение поглощения энергии в образцах

, связанных гибридным композитом проволочная сетка-эпоксидная смола-углеродное волокно

. По сравнению с контрольным образцом бетона

,, образцы, связанные с гибридным композитом, могут

достичь повышения несущей способности при изгибе и

поглощения энергии примерно на 64% и 356% соответственно. Это усовершенствование

связано с последовательным выходом из строя проволочной сетки

и замедленным отделением углеродного волокна.

(6) Необходимы дальнейшие исследования для разработки этого нового метода упрочнения

, такие как долговременное поведение композита до

оценка защиты, обеспечиваемой эпоксидной смолой проволоки

сетки. Кроме того, следует изучить эффективность этого метода усиления

Кроме того, следует изучить эффективность этого метода усиления

крупномасштабных железобетонных балок.

Благодарности

Авторы выражают благодарность за финансовую поддержку этого исследования

Университета Малайи, грант High Impact Research

(HIRG) No.UM.C/625/1/HIR/MOHE/ENG/36 (16001-00-D000036) —

«Усиление элементов конструкции на нагрузку и усталость». Авторы

также хотели бы поблагодарить г-на Шридхарана А/Л В.К. Рамана

и г-на Мансора Хитама за их помощь в проведении тестов

, описанных в этом исследовании.

Ссылки

[1] Джонс Р., Свами Р., Чариф А. Разделение пластин и анкеровка железобетонных балок

, усиленных стальными пластинами, склеенными эпоксидной смолой. StructEng

1988;66(5):85–94.

[2] Свами Р., Джонс Р., Блоксхэм Дж. Структурные характеристики железобетонных балок

, усиленных стальными пластинами, склеенными эпоксидной смолой. Struct Eng Часть A

1987; 65 (2): 59–68.

[3] Bakis C, Bank LC, Brown V, Cosenza E, Davalos J, Lesko J, et al. Армированные волокнами полимерные композиты

для обзора современного состояния строительства. J Compos Constr

2002;6(2):73–87.

[4] Мейер У. Усиление конструкций с использованием композитов углеродное волокно/эпоксидная смола.

Constr Build Mater 1995;9(6):341–51.

[5] Грейс Н.Ф., Сайед Г., Солиман А., Салех К. Усиление железобетонных балок

с использованием ламината из армированного волокном полимера (FRP). Структура ACI J

1999; 96: 865–74.

[6] Ричи П.А., Томас Д.А., Лу Л.В., Конелли Г.М. Внешнее армирование бетонных балок

с использованием армированных волокном пластиков. ACI Struct J

1991;88(4):490–500.

[7] Саадатманеш Х., Эхсани М.Р. Ж/б балки, усиленные стеклопластиковыми пластинами.I:

экспериментальное исследование. J Struct Eng 1991; 117 (11): 3417–33.

[8] Attari N, Amziane S, Chemrouk M. Усиление изгиба бетонных балок

с использованием CFRP, GFRP и гибридных листов FRP. Constr Build Mater 2012; 37: 746–57.

Constr Build Mater 2012; 37: 746–57.

[9] Грейс Н.Ф., Абдель-Сайед Г., Рагеб В.Ф. Усиление железобетонных балок инновационной пластичной армированной волокном полимерной тканью

. ACI Struct J

2002;99(5):692–700.

[10] Хавилех Р.А., Рашид Х.А., Абдалла Дж.А., Аль-Тамими А.К.Поведение армированных железобетонных балок

, усиленных гибридными полимерными системами

, армированными волокном. Mater Des 2014; 53: 972–82.

[11] Басунбул И., Губати А., Аль-Сулеймани Г., Балуч М. Отремонтированы железобетонные

балки. ACI Mater J 1990; 87 (4): 348–54.

[12] Paramasivam P, Ong K, Lim C. Многослойные ферроцементные материалы для усиления железобетонных балок T-

. Cement Concr Compos 1994;16(2):143–52.

[13] Парамашивам П., Лим С., Онг К.Усиление железобетонных балок ламинатами ферроцемент

. Cement Concr Compos 1998;20(1):53–65.

[14] Xing G, Wu T, Liu B, Huang H, Gu S. Экспериментальное исследование армированных бетонных тавровых балок

, усиленных стальной проволочной сеткой, встроенной в полимерный раствор

. Adv Struct Eng 2010; 13 (1): 69–80.

Adv Struct Eng 2010; 13 (1): 69–80.

[15] Нави Э.Г. Железобетон: фундаментальный подход. 6-е изд. Нью-Джерси,

США: Прентис Холл; 2005.

[16] Собуз Х.Р., Ахмед Э., Хасан Н.М.С., Уддин М.А.Использование ламината из углеродного волокна для усиления железобетонных балок

при изгибе. Int J Civil Struct Eng

2011;2(1):67–84.

[17] Пшеница HG. Лабораторные и полевые наблюдения за коррозией альтернативных

армирующих материалов. В: Коррозия, NACE International: Сан-Диего, Калифорния;

2006.

[18] Комитет ACI 549. Руководство по проектированию, строительству и ремонту

ферроцемента. ACI Struct J 1988; 85 (3): 325–51.

[19] SikaWrap

Ò

-301 C, лист технических данных, однонаправленная ткань из углеродного волокна

для усиления конструкции [Издание 2010-12_1].Получено 02 декабря

2013 г. с: 02a013sa06/02a013sa06100/02a013sa06103. [20] Sikadur Т -330, техпаспорт, двухкомпонентная эпоксидная пропиточная смола [Издание 2012-05_1]. Получено 5 декабря 2013 г. с: Solutions_products-old/02/02a013/02a013sa06/02a013sa06100/ 02a013sa06105.html>. [21] Британский институт стандартов, BS EN 12390-5:2009 испытание затвердевшего бетона – прочность на изгиб испытательных образцов, Милтон Кейнс, Великобритания, 2009 г. [22] Хассанпур М., Шафиг П., Махмуд Х.Б. Арматура из легкого заполнителя фибробетона – обзор. Constr Build Mater 2012; 37: 452–61. [23] Падрон I, Золло РФ. Влияние синтетических волокон на объемную стабильность и растрескивание бетона и раствора на портландцементе . ACI Mater J 1990; 87 (4): 327–32. Рис. 17. Увеличение способности к изгибу и поглощения энергии образцов HY2, A3 и A4 . 258 И.М.И. Кешта и др. / Materials and Design 60 (2014) 250–259 ПРОДУКЦИЯ Композитные системы усиления для усиления существующих конструкций Сталь и бетон могут быть чрезвычайно прочными материалами, но они не являются непробиваемыми к коррозии. Виды систем укрепления композитов: ![]() html>.

html>. Композитные системы усиления — Blome International

Полная замена или строительство новых конструкций стоит дорого, и мы понимаем, что у вас не всегда есть на это время. Композитные системы усиления Blome используются для повышения прочности, армирования и несущей способности судов, подвергшихся сильному износу. Это эффективный и доступный вариант для сохранения резервуара или сосуда, который, как вы думали, вам, возможно, придется полностью заменить.

Полная замена или строительство новых конструкций стоит дорого, и мы понимаем, что у вас не всегда есть на это время. Композитные системы усиления Blome используются для повышения прочности, армирования и несущей способности судов, подвергшихся сильному износу. Это эффективный и доступный вариант для сохранения резервуара или сосуда, который, как вы думали, вам, возможно, придется полностью заменить.

- система из углеродного волокна ткани

- структурные стеклянные ткани

- структурная углеродная пластина

- полимерные смолы / клеевые

0

- Увеличивает прочность , остойчивость и грузоподъемность для сильно поврежденных судов.

- Устойчивость к коррозии, вибрации, высокая усталостная прочность, низкая теплопроводность.

- Доступный вариант для сохранения и увеличения срока службы конструкции, которую, как вы думали, вам, возможно, придется полностью заменить.

- 9

Преимущества композиционных систем укрепления:

Восстановление конструкций с использованием армированного углеродным волокном пластика (CFRP)

Тканевые системы Blome из углеродного волокна разработаны специально для структурного усиления структур, подвергшихся самой сильной коррозии.Они доступны с различной плотностью, переплетением и направлением ткани для оптимизации структурного дизайна. Когда вы соедините Blome CFRP с одной из наших систем облицовки резервуаров, ваше судно может быть восстановлено до его первоначального рабочего стандарта. Наши предварительно сформированные конструкционные углеродные пластины и полосы также часто используются в системах модернизации или модернизации.

Ткани из углеродного волокна для локализации сосудов

Бетонные и плиточные конструкции подвержены растрескиванию после многих лет воздействия погодных условий, циклов замерзания/оттаивания и непрерывной эксплуатации в суровых условиях. Системы Blome из углеродного волокна и системы структурного стекла очень эффективны для удержания осколков, поскольку они обеспечивают коррозионно-стойкую внешнюю поверхность для промышленного технологического оборудования, такого как резервуары, силосы, дымовые трубы, колонны, балки, откосы и трубопроводы. Эти системы обычно устанавливаются в горизонтальном (кольцевом) направлении и исключают отслаивание конструкций из бетона и каменной плитки.

Системы Blome из углеродного волокна и системы структурного стекла очень эффективны для удержания осколков, поскольку они обеспечивают коррозионно-стойкую внешнюю поверхность для промышленного технологического оборудования, такого как резервуары, силосы, дымовые трубы, колонны, балки, откосы и трубопроводы. Эти системы обычно устанавливаются в горизонтальном (кольцевом) направлении и исключают отслаивание конструкций из бетона и каменной плитки.

Композитная арматура для будущей инфраструктуры

Крупнейший проект арматуры из стеклопластика

Приблизительно 11 000 километров арматуры из стеклопластика укрепляют этот бетонный канал защиты от наводнений в Джизане, Саудовская Аравия, и обеспечивают его 100-летний срок службы.Фото предоставлено для всех изображений: Mateenbar

Во всем мире бетонные конструкции подвергаются атакам, как никогда раньше. Не только увеличился трафик на дорогах, мостах и путепроводах, но и изменение климата привело к учащению экстремальных погодных явлений, в том числе сильных штормов и проливных дождей, которые приводят к внезапным наводнениям и другим разрушительным явлениям. При таком напряжении бетон может треснуть. Это приводит к быстрому износу в агрессивных средах из-за воздействия таких элементов, как соленая вода, которая вызывает коррозию стальной арматуры.

При таком напряжении бетон может треснуть. Это приводит к быстрому износу в агрессивных средах из-за воздействия таких элементов, как соленая вода, которая вызывает коррозию стальной арматуры.

«Трещины создают пути для агентов агрессивной среды, которые достигают арматурной и/или предварительно напряженной стали и запускают процесс коррозионного окисления», — поясняет Департамент транспорта Флориды (FDOT, Таллахасси, штат Флорида, США) на веб-сайте инноваций. «Инновационный подход к решению этой серьезной проблемы заключается в замене традиционных стальных стержней и арматурных прядей армированным волокном полимером (FRP)». FDOT является лидером в области использования и испытаний арматуры из стеклопластика, а также разработки стандартов проектирования и использования, таких как стандарты, выпущенные Американским институтом бетона (ACI, Фармингтон-Хиллз, штат Мичиган)., НАС.). Хотя композитная арматура в основном изготавливается из стекловолокна (GFRP или GRP), изделия также разрабатываются с использованием базальта (BFRP) или углеродного волокна (CFRP).

«Учитывая долгую и дорогостоящую историю коррозии во всем мире, сталь больше не рассматривается как рентабельный вариант в агрессивных средах», — говорит Ник Крофтс, генеральный директор производителя арматуры из стеклопластика Mateenbar (Дубай, ОАЭ и Конкорд, Северная Каролина, США). ведущим поставщиком крупнейшего в мире проекта арматуры из стеклопластика. Этот проект – канал для защиты от наводнений длиной 23 километра и шириной до 80 метров в Джизане, Саудовская Аравия.По словам Крофтса, хотя арматура из стеклопластика существует уже 30-40 лет, ключевые проекты, такие как Jizan Flood Channel, теперь продвигают ее в основную инфраструктуру. Этот рост уже оправдывает открытие новых заводов Mateenbar в Саудовской Аравии и США

Новаторская технология арматуры из стеклопластика Арматура

Mateenbar GFRP была разработана компанией Pultron Composites (Гисборн, Новая Зеландия), пионером и специалистом в области технологии пултрузии и инновационных продуктов. Mateenbar решает уникальные проблемы рынка арматуры, который требует не только больших объемов и низких цен, но и , который также требует, чтобы продукт был указан архитекторами проекта и/или инженерами. Таким образом, первый завод Mateenbar в 2008 году был построен рядом с потенциальными клиентами и проектными фирмами в Дубае, Объединенные Арабские Эмираты, регионе, известном крупными инфраструктурными проектами и новаторским использованием композитов в строительстве. Pultron остается стратегическим партнером Mateenbar и ключевым поставщиком индивидуальных технологий и разработки продуктов.

Mateenbar решает уникальные проблемы рынка арматуры, который требует не только больших объемов и низких цен, но и , который также требует, чтобы продукт был указан архитекторами проекта и/или инженерами. Таким образом, первый завод Mateenbar в 2008 году был построен рядом с потенциальными клиентами и проектными фирмами в Дубае, Объединенные Арабские Эмираты, регионе, известном крупными инфраструктурными проектами и новаторским использованием композитов в строительстве. Pultron остается стратегическим партнером Mateenbar и ключевым поставщиком индивидуальных технологий и разработки продуктов.

Этапы изготовления

Этап 1

Стекловолокно подается в пултрузионную головку и вводится смолой в процессе закрытого формования.

Этап 2

В процессе пултрузии создаются композитные стержни из стекловолокна/винилового эфира длиной до 80 футов.

Этап 3

В стержни врезана спираль для улучшения сцепления с бетоном.

Завод Mattenbar использует передовую технологию Pultron для производства пултрузионной арматуры очень стабильной формы с высокой производительностью без выбросов летучих органических соединений (ЛОС).«Мы вводим смолу и отверждаем внутри штампа для пултрузии из конструкционной стали, — говорит Крофтс.

«Эта арматура является инженерным продуктом с размерными характеристиками лучше, чем ± 1%», — добавляет он. «Нет никаких оправданий тому, чтобы увидеть смолу на полу или пыль в воздухе. В качестве волокна используется устойчивое к коррозии стекло ECR от Owens Corning (Толедо, штат Огайо, США), а в качестве смолы используется наш собственный вариант винилэфирной основы на эпоксидной основе. Он обеспечивает максимальную прочность, прочность и долговечность и намного превосходит полиэфирную основу с эпоксидными соединениями.

Пултрузионные круглые стержни затем обрабатываются для создания спирального профиля, который обеспечивает несущую адгезию внутри бетона. «Это также закрытая операция, — отмечает Крофтс, — с использованием машинных кабин, оснащенных системами фильтрации воздуха Дональдсон (Блумингтон, Миннесота, США). Затем мы наносим смоляную пленку снаружи, чтобы улучшить управляемость». Арматура Mateenbar производится длиной до 80 футов и нарезается по мере необходимости. «Для большинства инфраструктурных и строительных проектов характерна длина 40 футов», — говорит Крофтс.

«Наш средний прямой арматурный стержень имеет диаметр 0,75 дюйма и модуль упругости при растяжении 8 700 тысяч фунтов на квадратный дюйм (60 ГПа) и изготовлен из стекловолокна с пределом прочности 11 600 тысяч фунтов на квадратный дюйм (80 ГПа); таким образом, содержание клетчатки очень велико — более 80% по массе. Его невозможно согнуть, поэтому наша гнутая арматура из стеклопластика изготавливается с использованием другого процесса и смолы по запатентованной технологии».

Крупнейший в мире проект арматуры из стеклопластика

Джизан (также пишется Джазан) является столицей региона Джизан, который находится в юго-западной части Саудовской Аравии, к северу от границы с Йеменом.Катастрофические внезапные наводнения происходят во время периодических проливных дождей из-за стока с близлежащих гор. Железобетонный канал ливневой канализации протяженностью 23 км был построен для защиты крупной промышленной зоны, включающей нефтеперерабатывающий завод компании Saudi Aramco (г. Дахран, Саудовская Аравия).

До пандемии COVID-19 Saudi Aramco была крупнейшей в мире компанией по выручке. Он занимается всем нефтяным и производным бизнесом Королевства, а также на его долю приходится 10 % всего строительства в Саудовской Аравии. «Saudi Aramco осознала, что огромный процент ее годового бюджета уходит на замену бетонных конструкций, — говорит Крофтс. «Высокая соленость песка в регионе и большая разница температур днем и ночью вызывают более быстрое растрескивание бетона. Компания Saudi Aramco начала искать альтернативные технологии и, как члены ACI, взяла свою стратегию из разработанных стандартов арматуры FRP, адаптировав и усовершенствовав их в качестве стандартов Saudi Aramco. Затем компания обязала использовать арматуру из стеклопластика в определенных средах с высокой степенью коррозии.

«Saudi Aramco осознала, что огромный процент ее годового бюджета уходит на замену бетонных конструкций, — говорит Крофтс. «Высокая соленость песка в регионе и большая разница температур днем и ночью вызывают более быстрое растрескивание бетона. Компания Saudi Aramco начала искать альтернативные технологии и, как члены ACI, взяла свою стратегию из разработанных стандартов арматуры FRP, адаптировав и усовершенствовав их в качестве стандартов Saudi Aramco. Затем компания обязала использовать арматуру из стеклопластика в определенных средах с высокой степенью коррозии.

Компания Saudi Aramco объявила о проведении тендера на строительство канала для затопления в Джизане, а затем выбрала трех поставщиков арматуры из стеклопластика. Матинбар получил 50% контракта. «Мы ждали несколько месяцев, пока проект готовился, — вспоминает Крофтс, — а потом внезапно все материалы понадобились немедленно. Завод в Дубае вышел из строя всего за неделю и произвел почти 6000 километров арматуры из стеклопластика за семь месяцев».

Производственные этапы, продолжение

Этап 4

Прямая и изогнутая арматура из стеклопластика доставляется на строительную площадку.

Этап 5

Арматурный стержень размещается в соответствии с проектными чертежами, поддерживается на нужной высоте секциями круглой трубы и скрепляется стяжками из нержавеющей стали.

Этап 6

Бетон заливается поверх арматурного стержня, затем утрамбовывается и уплотняется для удаления пузырьков воздуха.

После доставки арматура была установлена подрядчиком проекта, Al Yamama Group (Даммам, Саудовская Аравия). «Мы думали, что нам потребуется много помощи во время установки, но в этом не было необходимости, — говорит Крофтс.«Они обнаружили, что его установка намного быстрее, чем стальная арматура». С весом на 25% больше, чем у стальной арматуры, арматура GRFP позволяет работать с большей длиной с меньшим количеством людей, и ее легче перемещать и позиционировать. «Кроме того, требуется меньше труб для позиционирования», — добавляет он. «Эти круглые секции трубы используются для поддержки арматуры на нужной высоте в бетоне».

С весом на 25% больше, чем у стальной арматуры, арматура GRFP позволяет работать с большей длиной с меньшим количеством людей, и ее легче перемещать и позиционировать. «Кроме того, требуется меньше труб для позиционирования», — добавляет он. «Эти круглые секции трубы используются для поддержки арматуры на нужной высоте в бетоне».

После того, как арматура установлена, связана проволокой из нержавеющей стали и проверена, она готова к заливке сверху бетоном.Крофтс отмечает, что бригада по установке арматуры двигалась так быстро, что фактически они прошли километр вниз по каналу шириной от 40 до 80 метров, прежде чем поняли, что работы по заливке бетона не успевают. «Итак, они остановились и позволили бетону наверстать упущенное», — добавляет он. «Это важно, потому что, если идут сильные дожди, паводок засыпает русло песком. Это случалось пару раз, вызывая задержки, но также подчеркивая важность этого дренажного канала».

После заливки бетона поверх арматуры бригада монтажников утрамбовывает и уплотняет его, чтобы удалить пузырьки воздуха, а затем в течение следующих дней и недель он затвердевает. «Для этих ступеней нет никакой разницы между стеклопластиком и стальной арматурой, — говорит Крофтс. «Мы закончили поставку арматуры в январе 2020 года, и канал только что был завершен».

«Для этих ступеней нет никакой разницы между стеклопластиком и стальной арматурой, — говорит Крофтс. «Мы закончили поставку арматуры в январе 2020 года, и канал только что был завершен».

Готовый железобетонный канал в Джизане будет отводить паводковые воды от дорог и промышленных производств. Фото предоставлено: Al Yamama Group

Дизайн, стоимость и будущее стеклопластика

Крофтс отмечает, что арматура из стеклопластика не является прямой заменой стали. «Арматура из стеклопластика отличается от свойств стальной арматуры.Эти различия должны быть учтены в проекте. Таким образом, в то время как бетон, армированный сталью, обычно проектируется в соответствии с ACI 318, он не подходит для арматуры из стеклопластика, которая вместо этого опирается на руководство по проектированию ACI 440. Например, арматура из стеклопластика имеет более высокую прочность на растяжение, чем сталь, но более низкий модуль упругости. Он также эластичен до точки отказа». Крофтс отмечает, что в стальной конструкции количество арматуры обычно определяется пределом прочности на растяжение. Однако для стеклопластика модуль обычно является фактором, определяющим количество требуемой арматуры.Выполнение этого требования обычно приводит к созданию конструкции, превышающей требования по предельной прочности. Это также обеспечивает желаемый режим отказа в конструкции, армированной арматурой из стеклопластика.

Он также эластичен до точки отказа». Крофтс отмечает, что в стальной конструкции количество арматуры обычно определяется пределом прочности на растяжение. Однако для стеклопластика модуль обычно является фактором, определяющим количество требуемой арматуры.Выполнение этого требования обычно приводит к созданию конструкции, превышающей требования по предельной прочности. Это также обеспечивает желаемый режим отказа в конструкции, армированной арматурой из стеклопластика.

Еще одним соображением является производство изгибов и форм. Крофтс отмечает, что соотношение изогнутой и прямой арматуры в проектах составляет в среднем примерно 30 %. Изготовление стальной арматуры часто выполняется на месте. «Гнутые стержни Mateenbar производятся на нашем заводе с контролируемой средой и доставляются прямо на объект без промежуточных производственных этапов», — объясняет он.«Это может быть проблемой с точки зрения предложения, поскольку потребности меняются каждую неделю. Мы обнаружили, что гибкость и наличие завода в одном регионе очень важны».

«Если измерять стоимость по объему, арматура из стеклопластика конкурентоспособна по стоимости со сталью».

«Стоимость арматуры из стеклопластика в 3-4 раза выше, чем у стали, если рассчитывать в долларах за фунт, — говорит Крофтс, — потому что плотность нашего продукта в четыре раза меньше. Соответствующая мера – доллары за фут, потому что арматура фактически указывается и покупается как часть объема бетона.Если вы измеряете стоимость по объему, арматура из стеклопластика конкурентоспособна по стоимости со сталью».

«Джизан был первым мегапроектом, в котором не разрешалась сталь, — говорит Крофтс. «У них была команда для проектирования необходимых конструкций со сроком службы более 100 лет. Несколько производителей арматуры из стеклопластика сейчас стремятся разместиться в Саудовской Аравии, поскольку спрос растет». Mateenbar также строит там новый завод, а также один в Конкорде, Северная Каролина, США, для обслуживания Северной Америки, которая является вторым по величине рынком после Ближнего Востока. Обе новые фабрики представляют собой современные объекты площадью 100 000 квадратных метров, в которых используется передовая технология пултрузии Pultron. Для обоих оборудование было доставлено в октябре 2020 года, а начало производства ожидается в начале 2021 года.

Обе новые фабрики представляют собой современные объекты площадью 100 000 квадратных метров, в которых используется передовая технология пултрузии Pultron. Для обоих оборудование было доставлено в октябре 2020 года, а начало производства ожидается в начале 2021 года.

По мере роста спроса на арматуру из стеклопластика на Ближнем Востоке рынок в Северной Америке продолжает развиваться. «В настоящее время арматура из стеклопластика чаще всего применяется в Северной Америке для морских дамб и мостов вдоль побережья или там, где дороги сильно засолены», — говорит Крофт. «Тем не менее, DOT и владельцы активов в настоящее время стремятся снизить затраты в течение жизненного цикла конструкций [согласно CW , см. «Растущую роль композитов в инфраструктуре»], что включает в себя снижение потребности в обслуживании и создание инфраструктуры, которая — прочный и устойчивый.Инженеры-консультанты и конечные пользователи видят ценность технологии арматуры из стеклопластика, а производители арматуры из стеклопластика сотрудничают в области стандартов качества и производительности. Есть также ведущие пользователи, такие как FDOT, которые продвигают технологию и помогают другим DOT, что помогает распространять знания».

Есть также ведущие пользователи, такие как FDOT, которые продвигают технологию и помогают другим DOT, что помогает распространять знания».

Crofts отмечает, что FDOT недавно провела вебинар по конструкции бетона, армированного стекловолокном, в котором приняли участие 200 человек. На другом вебинаре доктор Антонио Нанни, один из ключевых исследователей Университета Майами (Майами, Флорида., США), работающий с FDOT, заявил: «Арматурный стержень FRP готов к работе в прайм-тайм». Это доказано, говорит Крофтс. «Сейчас задача состоит в том, чтобы больше компаний указали его, а подрядчики использовали его».

Вибрация и характеристики износа эпоксидного композита с тканым волокном из алоэвера/льна/конопли, армированного проволочной сеткой и BaSO4: Журнал натуральных волокон: Том 0, № 0

АННОТАЦИЯ

В этих статьях представлено экспериментальное исследование механических, вибрационных, и характеристики износа многослойного композита (алоэвера/лен/конопля/проволочная сетка/BaSO 4 ). Механические характеристики были выполнены со стандартными образцами ASTM. Характеристики свободной вибрации анализировались при двух условиях зажима и граничных условиях (зажим-зажим и без зажима). Испытания на износ проводились с использованием штифта на диске при различных параметрах процесса, таких как скорость скольжения (3–5 м/с), расстояние скольжения (1000 м) и приложенная нагрузка (10–30 Н) в условиях скольжения в сухой среде при комнатной температуре 28 ± 5 90 518 ◦ 90 519 C. Сканирующая электронная микроскопия была использована для изучения взаимодействия между матрицей и интерфейсом арматуры после разрушения.Результаты экспериментов показали, что добавление проволочной сетки и наполнителя BaSO 4 в изготовленный композит Aleovera+Конопля+Проволочная сетка+Лен+Aleovera+BaSO 4 (С4) повысило предел прочности на разрыв на 8,68% по сравнению с Aleovera+Конопля. +Проволочная сетка+Лен+ Композит Aleovera (C3), а также показано, что добавление проволочной сетки и BaSO4 в качестве армирования повысило прочность на изгиб на 5,42% по сравнению с композитом Aleovera+Hemp + Лен+Aleovera+BaSO 4 (C2 ).

Механические характеристики были выполнены со стандартными образцами ASTM. Характеристики свободной вибрации анализировались при двух условиях зажима и граничных условиях (зажим-зажим и без зажима). Испытания на износ проводились с использованием штифта на диске при различных параметрах процесса, таких как скорость скольжения (3–5 м/с), расстояние скольжения (1000 м) и приложенная нагрузка (10–30 Н) в условиях скольжения в сухой среде при комнатной температуре 28 ± 5 90 518 ◦ 90 519 C. Сканирующая электронная микроскопия была использована для изучения взаимодействия между матрицей и интерфейсом арматуры после разрушения.Результаты экспериментов показали, что добавление проволочной сетки и наполнителя BaSO 4 в изготовленный композит Aleovera+Конопля+Проволочная сетка+Лен+Aleovera+BaSO 4 (С4) повысило предел прочности на разрыв на 8,68% по сравнению с Aleovera+Конопля. +Проволочная сетка+Лен+ Композит Aleovera (C3), а также показано, что добавление проволочной сетки и BaSO4 в качестве армирования повысило прочность на изгиб на 5,42% по сравнению с композитом Aleovera+Hemp + Лен+Aleovera+BaSO 4 (C2 ). The addition of BaSO 4 improved the hardness in both C2 and C4 composites. The 5% addition of BaSO 4 enhanced the natural frequency of the composites. Among the composites, the C4 has shown the highest coefficient of friction during the experimental trials.

The addition of BaSO 4 improved the hardness in both C2 and C4 composites. The 5% addition of BaSO 4 enhanced the natural frequency of the composites. Among the composites, the C4 has shown the highest coefficient of friction during the experimental trials.

摘要

本文对(aloevera/亚麻/大麻/丝网/BaSO4)层状复合材料的力学、振动和磨损性能进行了实验研究. 力学特性用ASTM标准试样进行. 分析了两种夹持条件和边界条件(夹持-夹持和无夹持)下的自由振动性能. 在室温为28±5℃的滑动干燥环境下,使用销-盘在不同工艺参数(如滑动速度(3-5m/s)、滑动距离(1000m)和施加载荷(10-30N)下完成磨损试验. 使用扫描电子显微镜检查基体和增强体之间的相互作用故障后的接口.实验结果表明,在制备的复合材料(C4)中加入丝网和BaSO4填料,其拉伸强度比Aleovera+大麻+丝网+亚麻+Aleovera(C3)提高了8.68%,同时说明了钢丝网和BaSO4的加入对复合材料拉伸强度的影响与aleora+大麻+亚麻+aleora+BaSO4复合材料(C2)相比,增强体的抗弯强度提高了5.42%. BaSO4的加入提高了C2和C4复合材料的硬度. 添加5%的BaSO4提高了复合材料的固有频率. 在这些复合材料中,C4在实验中表现出最高的摩擦系数.

Composite Steel Deck — Concrete Fiber Solutions

Steel Fiber Reinforcement for Composite Steel Deck

Save time and money by using CFS 150-5 steel fibers in your next composite steel deck project. Nothing provides better shrinkage crack control than steel fibers. Поскольку волокна равномерно перемешаны с бетоном, они исключают затраты времени и средств на укладку сетки, а также возможность возникновения дефектов из-за неправильного расположения сетки.

Поскольку волокна равномерно перемешаны с бетоном, они исключают затраты времени и средств на укладку сетки, а также возможность возникновения дефектов из-за неправильного расположения сетки.

Стальные волокна используются в композитных стальных настилах уже более 15 лет. Стандарт на композитные стальные плиты перекрытий (ANSI/SDI C-2011) регулирует материалы, конструкцию и монтаж композитных плит, в которых используется холодноформованная стальная плита, функционирующая в качестве неразъемной формы и усиливающая момент при использовании полов в зданиях.Стальные волокна используются для армирования от температуры/усадки в этих зданиях. В этих случаях любой бетонный пол, отлитый на металлическом каркасе и системе настила, строго ограничен от движения. Когда бетон дает усадку, стальной каркас не дает усадки. Это ограничение вызывает развитие растягивающих напряжений в бетоне, что приводит к усадочным трещинам. Волокна CFS 150-5 или 100-2 — лучший способ контролировать усадочные трещины в композитных стальных настилах.

Использование стальной фибры в многоэтажных зданиях стало возможным благодаря Международным строительным нормам 2015 (IBC-2015), принявшим SDIC-2011, позволяющим использовать стальную фибру вместо сварной проволочной сетки для контроля температуры и усадочного растрескивания в Применение композитных металлических настилов.Бетон, армированный фиброй, можно заливать и отделывать за время, необходимое для укладки проволочной сетки на палубу, и хотя для подъема арматуры на каждый этаж требуются краны, бетонные волокна просто закачиваются вместе с бетоном, что устраняет значительные расходы.

Кроме того, проволочная сетка представляет собой серьезную опасность, о которую можно споткнуться на строительной площадке, и ее чрезвычайно сложно установить и удерживать на месте таким образом, чтобы эффективно укреплять бетон. Стальная фибра предпочтительнее проволочной сетки из-за ее способности лучше контролировать растрескивание и, следовательно, улучшать характеристики и отделку. В отличие от сварной сетки, которая расположена в одной плоскости и, следовательно, позволяет трещинам расти до тех пор, пока они не достигнут этой плоскости, стальные волокна равномерно распределяются по бетонной матрице, чтобы встретить микротрещины в месте их возникновения.

В отличие от сварной сетки, которая расположена в одной плоскости и, следовательно, позволяет трещинам расти до тех пор, пока они не достигнут этой плоскости, стальные волокна равномерно распределяются по бетонной матрице, чтобы встретить микротрещины в месте их возникновения.

Отдаленные результаты круропластики с армированием композитом по сравнению с биологической сеткой при гастроэзофагеальной рефлюксной болезни

Цель: Целью данного исследования было оценить вопрос устранения недостатков различных типов сеток.

Методы:

Был проведен ретроспективный анализ данных 101 пациента с гастроэзофагеальной рефлюксной болезнью, которым было выполнено армирование ножек протезной сеткой или без нее. Три типа сетки: 4-слойная биологическая подслизистая оболочка тонкой кишки (SIS, Surgisis®, с ноября 2010 г. ), 6-слойная SIS (Biodesign™ Surgisis®, с марта 2011 г.) и композитная синтетическая сетка (Crurasoft(®). ), с мая 2010 г.).Все пациенты были разделены на группу простых швов (n = 35), группу 4-слойного SIS (n = 13), группу 6-слойного Biodesign™ (n = 26) или группу Crurasoft® (n = 27). Послеоперационное наблюдение проводилось посредством визита к врачу или телефонного контакта. Субъективная оценка включала дисфагию, оценку симптоматического исхода пациентами по Visick и удовлетворенность пациентов. Объективная оценка включала рецидив грыжи пищеводного отверстия диафрагмы по данным верхней эндоскопии и глотания бариевого контраста. Последующее наблюдение было завершено у 83 пациентов со средней продолжительностью 45 месяцев (от 16 до 149 месяцев).

Результаты:

Что касается объективных результатов, хотя анатомический рецидив грыжи пищеводного отверстия диафрагмы существенно не различался между группами через 6 месяцев после операции, долгосрочные результаты показали защитный эффект имплантации сетки в отношении рецидива грыжи (p = 0,047). Что касается субъективных результатов, в группе с сеткой было более значительное улучшение по шкале Visick (p = 0,020) по сравнению с группой с простыми швами.Удовлетворенность пациентов была значительно выше в группе с сеткой (p = 0,014), а анализ подгрупп показал следующую четкую тенденцию: Crurasoft(®) ≈ Biodesign(®) > SIS(®). Более высокая частота послеоперационной дисфагии была представлена в группе Crurasoft по сравнению с двумя другими группами через 6 месяцев после операции, но разница не была значимой с течением времени (p = 0,227).

Что касается субъективных результатов, в группе с сеткой было более значительное улучшение по шкале Visick (p = 0,020) по сравнению с группой с простыми швами.Удовлетворенность пациентов была значительно выше в группе с сеткой (p = 0,014), а анализ подгрупп показал следующую четкую тенденцию: Crurasoft(®) ≈ Biodesign(®) > SIS(®). Более высокая частота послеоперационной дисфагии была представлена в группе Crurasoft по сравнению с двумя другими группами через 6 месяцев после операции, но разница не была значимой с течением времени (p = 0,227).

Вывод: Сетчатая круропластика приводит к удовлетворительному контролю симптомов с низкой частотой рецидивов.6-слойная биологическая сетка перспективна в отношении снижения анатомических рецидивов. Послеоперационная дисфагия обычно не возникает после круропластики сеткой из ПТФЭ/вПТФЭ.

.