с чего начать, сколько можно заработать

Экологи подсчитали, что третью часть всего мусора на земле составляют пластиковые бутылки. Сегодня в них продают соки, минеральную воду, пиво и другие жидкие продукты. Редко пластиковые бутылки используют второй раз. Это тара одноразового использования, поэтому и скапливаются на хранилищах отходов тонны этого бесполезного материала. Однако в последние десятилетия стала получать распространение переработка пластиковых бутылок в так называемый флекс.

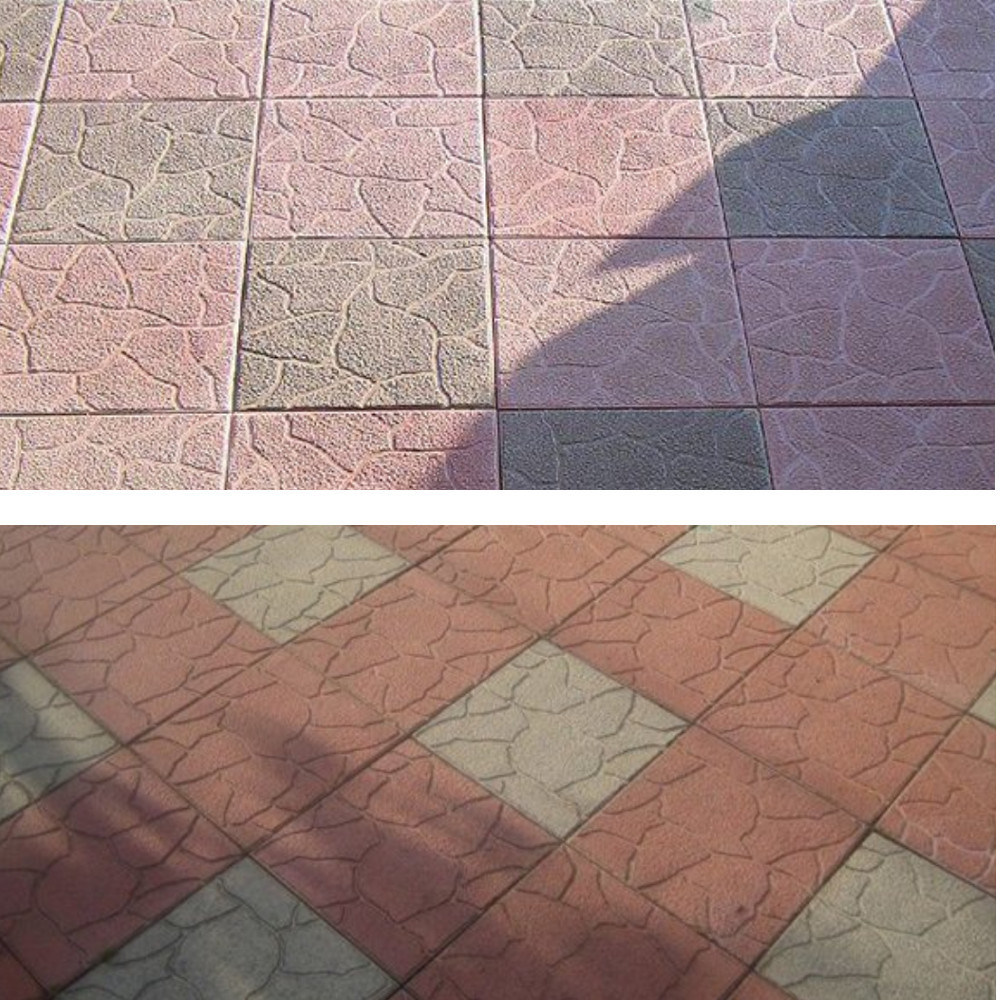

Этот материал представляет собой белую крошку пластика, которую можно использовать для изготовления не менее полезных в быту и производственной деятельности изделий. Из флекса «вытягивают» тонкое волокно, которое можно применять в качестве ворса для щеток. Это могут быть не только бытовые изделия, а и уборочные машины для профессионалов. На западе из этого материала научились изготавливать даже тротуарную плитку. В нашей стране такие технологии еще в диковинку. Конкуренции на рынке практически нет. Бизнесмену, решившему начать свое дело по переработке вторсырья, будет просто организовать прием пэт бутылок и сбыт готовой продукции.

Бизнесмену, решившему начать свое дело по переработке вторсырья, будет просто организовать прием пэт бутылок и сбыт готовой продукции.

Технология производства флекса

После сбора бутылок их нужно подготовить для переработки. Сортируются изделия по цвету: окрашенные и прозрачные. Тара из поливинилхлорида также отбирается отдельно. Бутылки чистят от бумаги, наклеек, прочих материалов, отличных от пластика.

На втором этапе материал прессуется. В таком виде он подается для дальнейшей переработки на автоматизированную линию. Часто мини прессы устанавливают на пунктах приема тары. После такой обработки изделия становятся более компактными и их легче перевозить к месту переработки. Этапы технологии, выполняемые на ней, можно представить в виде такой последовательности:

| 1 | Очистка от инородных материалов в роторной машине. |

| 2 | Измельчение в дробилке. Она работает по принципу блендера, только имеет более внушительные размеры. |

| 3 | Удаление остатков загрязнений, металлических или бумажных примесей в паровом котле. |

| 4 | Очистка в полоскающей машине. |

| 5 | Сушка измельченного пластика. |

| 6 | Складирование флекса в бункере. |

Сколько нужно денег для старта бизнеса по переработке пластика?

Между всеми этапами сырье перемещается при помощи ленточного конвейера. Оборудование для переработки пластиковых бутылок стоит приблизительно 10 тыс. долларов. Небольшой завод обойдется уже в 200 тыс. долларов. Особенностью такого оборудования является то, что оно с легкостью может быть перевезено на новое место работы. Существую даже линии, которые помещаются в контейнер. Завод можно сделать мобильным. Такие аппараты, производства Швейцарии, стоят сегодня 160 тыс. евро.

Технология изготовления тротуарной плитки

Как вариант бизнеса, рассмотрим производство тротуарной плитки из пластиковых упаковок, бутылок и другой тары. Эта технология не предусматривает такой глубокой очистки сырья, как описанная выше. Ненужные инородные примеси при обработке выгорают. Единственное требование к сырью, чтобы соотношение мягких и жестких пластиков было 40/60 соответственно. Мягкие полимеры – это полиэтилен. Он придает изделию легкий блеск. Твердый пластик служит для обеспечения прочности. Этим и хороша технология, что позволяет избавиться практически от всего ПЭТ-мусора. Нельзя добавлять в переработку резину, фторопласт и поликарбонат.

Эта технология не предусматривает такой глубокой очистки сырья, как описанная выше. Ненужные инородные примеси при обработке выгорают. Единственное требование к сырью, чтобы соотношение мягких и жестких пластиков было 40/60 соответственно. Мягкие полимеры – это полиэтилен. Он придает изделию легкий блеск. Твердый пластик служит для обеспечения прочности. Этим и хороша технология, что позволяет избавиться практически от всего ПЭТ-мусора. Нельзя добавлять в переработку резину, фторопласт и поликарбонат.

Вторым компонентом для изготовления плитки является песок. Он должен быть чистым и сухим. Качество плитки зависит от равномерности перемешивания этих двух составляющих. Этапы переработки:

| 1 | Расплав в экструзионной машине. За счет вязкости полимеров, частицы песка обволакиваются и превращаются в однородную массу. Она напоминает по консистенции дрожжевое тесто. В разогретую массу можно добавлять красители. |

| 2 | Дальше масса поступает на участок формировки тротуарной плитки. Она выдавливается из экструдера. При этом смесь имеет температуру около 190 градусов. Она выдавливается из экструдера. При этом смесь имеет температуру около 190 градусов. |

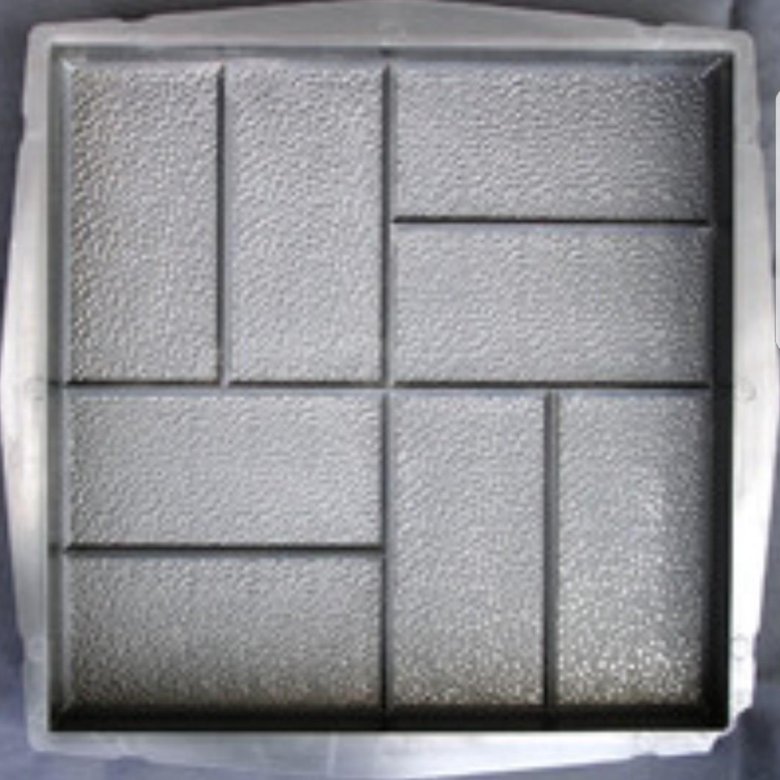

| 3 | Оператор отрезает необходимое количество и укладывает в форму. |

| 4 | Она поступает на пресс. Одновременно форму охлаждают. |

Для обслуживания таких мини-заводов не нужен большой штат сотрудников. Самые большие инвестиции потребует оборудование. Учитывая то, что бизнес напрямую связан с охраной окружающей среды, можно попытаться получить льготный кредит на его приобретение и даже заручиться государственной поддержкой.

Производство полимерпесчанной черепицы, тротуарной плитки, люков • Полизанд

Сырье, используемое при производстве полимерпесчаной черепицы это полимерные материалы в различных видах: упаковка, пластиковая тара, изделия быта. Всё больше и больше товаров упаковывается в полимеры, растёт ассортимент стройматериалов, изготовленных из пластиков. Подготовка сырья

Подготовка сырья

Предлагаемая технология производства полимерпесчаной черепицы из полимерных отходов предполагает очистку и глубокую сортировку сырья. Предлагается придерживаться соотношения 40-50/60-50 так называемых мягких (полиэтилены) и жёстких (полипропилены, полистиролы, АБС пластики, ПЭТ и пр.) полимеров.

Кроме полимеров, в производстве черепицы требуется песок. Он используется как наполнитель и должен быть сухим, просеянным без глинистых и пылевидных включений. Не имеет значения, какого цвета песок и происхождения. Допустимая фракция песка до 3х мм. Может и использоваться другой наполнитель, более доступный в выбранной местности, но прежде промышленного его использования необходимо исследовать его влияние на качество продукции.

На первом этапе отобранные и отсортированные пластики измельчаются на дробильной машине. Желательно иметь соотношение 50/50 твёрдых и мягких полимеров. Например: полиэтилены лучше ведут себя при отрицательных температурах и глянец на изделии получить проще, зато «твёрдые» полимеры добавят жёсткости и прочности при нагреве на солнце. Работать с гранулятом или полимером одной марки лучше, удобнее. Получается геометрически ровная и правильная черепица. Полимерпесчаная черепица получается тем качественнее, чем равномернее смешаны полимеры и песок.

Например: полиэтилены лучше ведут себя при отрицательных температурах и глянец на изделии получить проще, зато «твёрдые» полимеры добавят жёсткости и прочности при нагреве на солнце. Работать с гранулятом или полимером одной марки лучше, удобнее. Получается геометрически ровная и правильная черепица. Полимерпесчаная черепица получается тем качественнее, чем равномернее смешаны полимеры и песок.

Подготовка полимерпесчаной массы

После первого измельчения пластик попадает в экструзионную машину, где под нагревом перемешивается. Любой химик скажет, что это невозможно и ненаучно — перемешать разнородные полимеры; всё равно, что смешивать керосин с водой. Но такая задача и не ставиться – перемешивать полимеры на молекулярном уровне, достаточно перемешать их, используя свойства вязкости расплавленных полимеров. В структуре полимерных материалов большое место занимают плёнки полиэтилена и полипропилена. Они без измельчения добавляются в экструзионную машину.

Полученную полимерпесчаную массу с консистенцией дрожжевого теста оператор рукавицей снимает на выходе из экструзионного узла линии, и, сваляв руками шар (агломерат до 100 мм.), бросает в воду для охлаждения. Вынутый из воды, не совсем остывший, но уже затвердевший агломерат быстро сохнет, остывая. Весь остывший агломерат подвергается повторному измельчению в щепу с размером фракции до 1-10 мм. Таким образом, получается готовое сырьё для полимерно-песчаной смеси.

Получение полимерпесчаной массы и формовка черепицыЭтот этап производства полимерпесчаной черепицы завершающий. Некоторые отделяют его от заготовительного участка, располагают в отдельном помещении. Кроме эстетических соображений (заготовка полимерной усреднённой смеси сопровождается выделением газов, и требует обеспечения вытяжки), имеются ещё и практические выгоды: проще осуществлять контроль и учёт. Смешивание песка, полимеров и красителей происходит в термосмесительном агрегате (Агрегат Плавильно-Нагревательный).

Соотношение песка и полимеров влияет и на производительность – та масса, которая имеет в составе больше песка и нагреваться будет дольше. Это свойство следует учитывать при расчёте себестоимости и учёте продукции.

Важно получить качественную смесь – частицы песка должны полностью обволакиваться полимерами, без пробелов. Это достигается уникальной конструкцией вала, рассчитанной нашими инженерами. Точнее не рассчитанной, а вымученной опытными конструкциями и научными исследованиями. В результате лопасти на валу расположены так, что при вращении вала скорость продвижения массы разная в 3х зонах нагрева, что обеспечивает полный расплав полимера и качественное смешивание с наполнителем.

Кстати, в этом узле мы видим некоторые недостатки конструкции, изменение которых ведёт к повышению производительности всей линии.

Таким образом, полученная полимерпесчаная масса с температурой на выходе около 170-190 градусов и консистенцией тугого пельменного теста выдавливается из машины после открытия заслонки. Оператор отрезает ножом необходимое количество, взвешивает на весах, и получив нужное (около 2-х кг.), обычным совком укладывает в форму.

Форма, установленная на прессе с подвижной нижней плитой, охлаждается по-разному.

Верхняя часть имеет температуру около 80 градусов, а нижняя 45, или охлаждается как можно сильнее, для быстрейшего формования черепицы (30-50 сек).

Это сделано для создания глянца на наружной стороне полимерпесчаной черепицы, полимер как бы выдавливается вверх, заполняя поры между наполнителем. В этом ещё один секрет технологии. Хотя такое неравномерное охлаждение может привести к изгибу черепицы, для чего она укладывается на стол охлаждения и прижимается грузом до окончательной формовки.

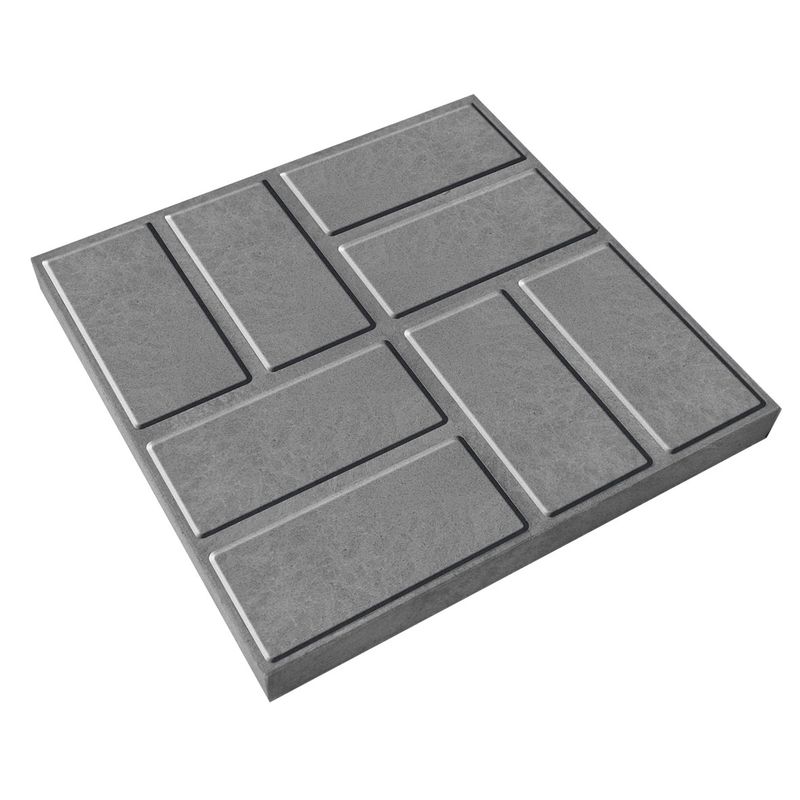

Для получения матовой поверхности полимерно-песчаной черепицы достаточно охладить верхнюю форму также сильно, как и нижнюю. Это применяется для производства полимерно-песчаной брусчатки. Краситель может и не добавляться, и изделие получается серым по цвету, как бетон.

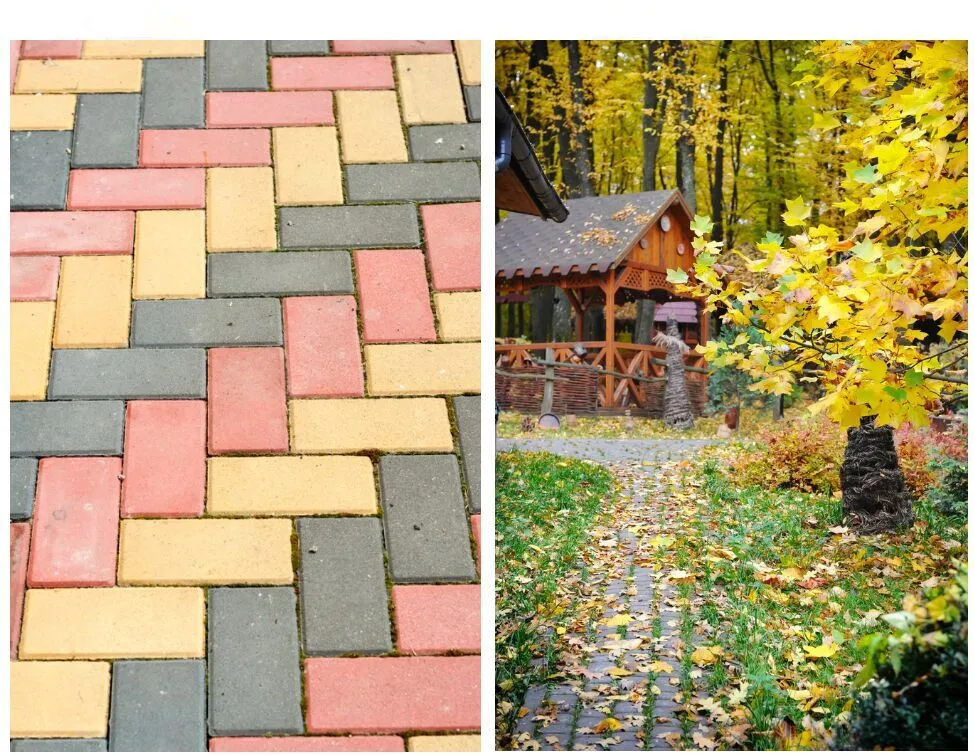

Пластиковая тротуарная плитка

Пластиковая тротуарная плитка

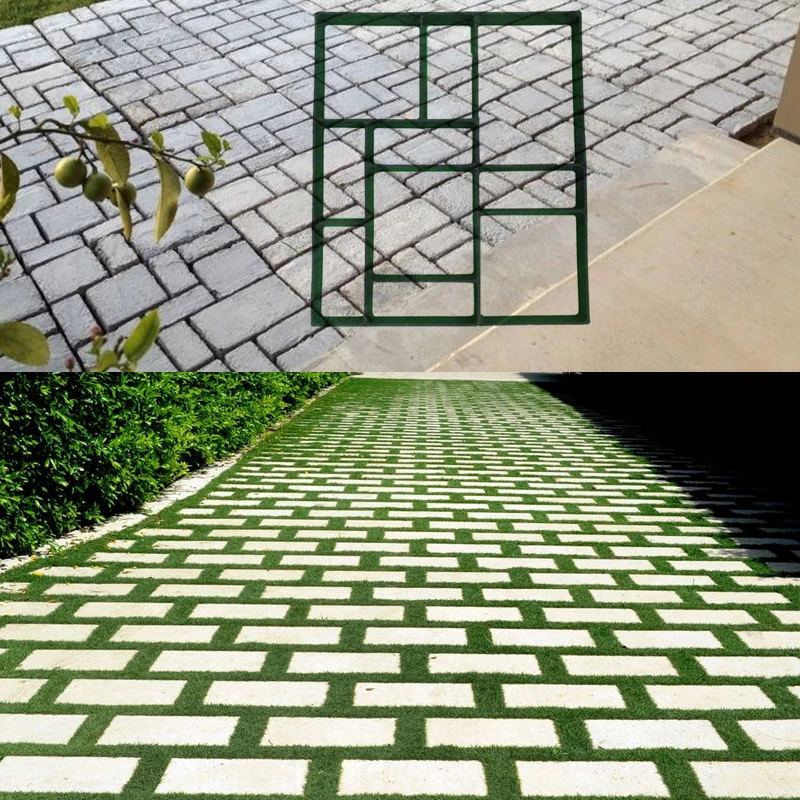

Красивая придомовая территория возле коттеджа олицетворяет собой наличие вкуса и достатка его хозяина, поэтому современный рынок предоставляет множество способов и материалов для облагораживания придомовой территории на любой вкус и цвет. Оформлять пешеходные дорожки и парковки для автомобилей возле своего дома пластиковой тротуарной плиткой становится всё популярнее и популярнее.

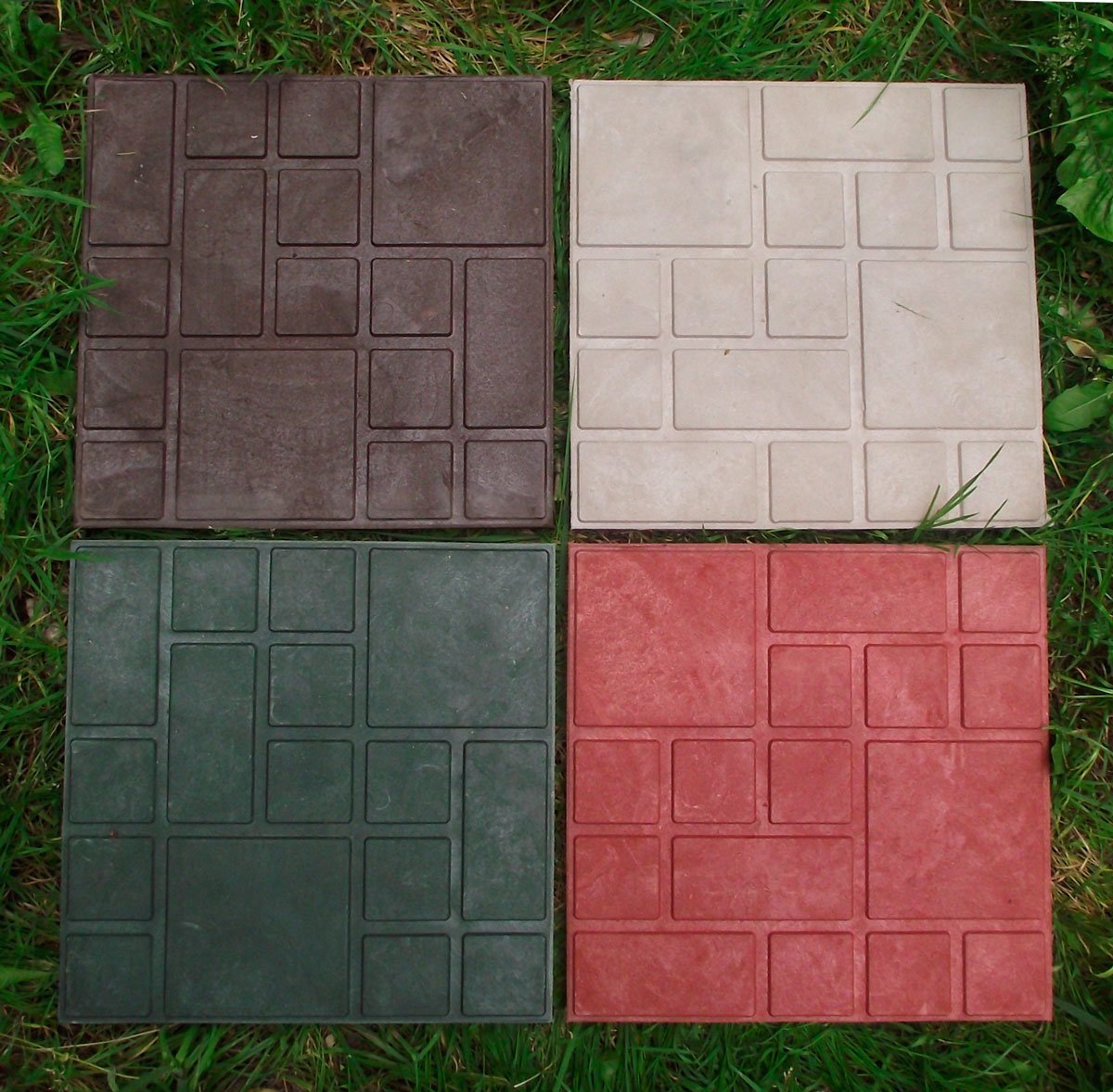

Тротуарная пластиковая плитка.

В целом, производство такой плитки осуществляется из:

- Песок

Он является основным элементом составляющей пластиковой плитки и его доля держится около семидесяти пяти процентов от всех составляющих.

- Мелкогранульный полимер. Его делают из полипропилена или полистирола и его доля в общих составляющих занимает около двадцати четырёх процентов.

- Различные красители на неорганической основе. Оставшийся один процент приходится именно на этот продукт.

В основном, если не отклоняться от нормативов производственного процесса, пластмассовую тротуарную плитку изготавливают путём прессования под большой температурой, в связи с чем получается материал с довольно выдающимися прочностными характеристиками и практическим отсутствием пористости.

Фигурная пластиковая плитка.

Процесс изготовления заключается в перемешивании полностью всех компонентов до субстанции с окраской всей массы специальным пигментом. Затем однородная и что крайне важно, одноцветная, субстанция раствора переливается в жерло экструдера с добавлением специальных компонентов примесей прочности и снова запускается процесс тщательнейшего перемешивания.

Плюсы и минусы.

+ замечательно переносит отрицательные температуры русской зимы и благодаря конструктивным особенностям, не задерживает на своей поверхности воду и лёд.

+ превосходная экологичность. При нагреве пластика он не выделяет химические вещества вредные для дыхательной системы человека.

+ прочная. Из-за потрясающе качественных компанентов, пластиковая плитка хорошо держит нагрузки и не подлежит деформации.

+ практически полувековая долговечность. Среднестатистический срок эксплуатации такой плитки составляет не менее пятидесяти лет.

+ очень неприхотлива в уходе и обладает замечательными эксплуатационными качествами. Она спокойно моется из поливочного шланга или кёрхера, а если по каким либо причинам вы решите её снять, то это так же легко сделать, как и поставить потом её на место.

+ повышенная устойчивость к химическим компонентам и маслам.

+ Полная водонепроницаемость конструкции плитки. Не впитывает и не поглощает воду.

+ рельефная текстура пластиковой плитки способствует эффекту противоскольжения и гарантирует прочное сцепление с подошвой вашей обуви в любую погоду.

+ волшебное свойство теплоустойчивости, которое не задерживает ледяные текстуры на поверхности плитки и способствует невероятно быстрому испарению, в связи с чем влага практически не попадает по межплиточному шву под плитку.

+ отсутствие выгораемости под воздействием солнечных лучей многие годы.

А теперь поговорим с вами о недостатках пластиковой тротуарной плитки, их мало, но они всё же имеются. Итак:

— мы писали выше, что этот вид плитки отличается своей прочностью, да, это так, но всё же до твёрдости и фундаментальной прочности камня ей очень и очень далеко.

— пластиковые составляющие тротуарной плитки, непременно подвергаемые контактам на постоянной основе, подвергаются неминуемому стиранию и когда то красивая и рельефная плитка, по которой было не скользко ходить, превратилась в идеально ровную скользкую поверхность.

— имеет разностороннее свойство увеличиваться и сужаться в своих размерах под воздействием различных температур на протяжении длительного времени. В связи с этим аспектом необходимо учитывать этот факт при её укладке и оставлять между плиткой расстояние в пять миллиметров, а не монтировать её впритык друг к другу.

закажите оборудование для производства полимерпесчаной плитки в компании «Полимех»

Полимерпесчаное производство: описание комплекса

Линия по производству полимерно-песчаных изделий предназначена для изготовления продукции из специального состава. Она состоит из следующих агрегатов: измельчитель, смеситель компонентов, шнековая сушки песка, агрегат плавильный, пресс-формовочный. Основные задачи линии — подготовить компоненты, равномерно их перемешать, расплавить полимер-песчаный состав и с помощью мощного пресса произвести прессовку готовой детали. Подготовка компонентов — это измельчение пластика и просушка песка. Далее компоненты (пластик, песок, краситель) засыпаются в определенной пропорции в смеситель, где перемешиваются до однородной массы. В итоге выполняется производство полимерпесчаной продукции.

В итоге выполняется производство полимерпесчаной продукции.

Производство полимерно-песчаных изделий предполагает основные пропорции компонентов: 25% пластик, 74,5% песок, 0,5% краситель. Полученная однородная масса засыпается в АГП-2 (агрегат плавильно-нагревательный), где разогревается до высокой температуры (200-250°С). Полученный полимер-песчаный расплав выдавливается из трубы и взвешивается оператором на электронных весах. Отмеренная масса выкладывается на пресс-форму пресса и прессуется с усилием 160 т. Интенсивное охлаждение пресс-формы обеспечивает быстрое получение готовой детали. Время выдержки пресс-формы под давлением в среднем составляет 20-30 секунд. Это позволяет получить высокую производительность процесса изготовления полимерных песчаных изделий.

Технические характеристики и требования к помещению для установки оборудования для производства полимерпесчаной плитки

Занимаемая площадь, м2

41,25

Максимальная высота помещения, м

3,1

Общая установленная мощность линии, кВт

131,5

Рабочая мощность линии, кВт

Не более 96

Обслуживающий персонал, человек

2-3

Плитка тротуарная (330х330х35)

30-36 м2 (275-320 шт)

Производительность за смену (8 часов):

40 м2

Оборудование для песчано-полимерных изделий от нашей компании поможет в производстве качественных изделий. Наличие дешевого вторсырья позволяет без особого труда наладить производство полимерпесчаной тротуарной плитки. Оборудование занимает небольшую площадь, поэтому его можно компактно разместить. Линия производства полимерпесчаных изделий имеет уровень рентабельности практически в 100%.

Наличие дешевого вторсырья позволяет без особого труда наладить производство полимерпесчаной тротуарной плитки. Оборудование занимает небольшую площадь, поэтому его можно компактно разместить. Линия производства полимерпесчаных изделий имеет уровень рентабельности практически в 100%.

Оборудование для производства полимерпесчаных изделий поставляется комплектно с силовым щитом для подключения технологической линии к сети внешнего электроснабжения.

Вместе с оборудованием поставляется комплект запасных частей для полимерпесчаного производства.

В поставку оборудования включен комплекс работ по доставке оборудования полимерпесчаного производства, монтажу, разводке всех инженерных систем (водоснабжение, водоотведение, электроснабжение) между единицами комплекса, пусконаладочные работы комплекса, опробование оборудования, обучение персонала.

Купить оборудование для производства полимерпесчаной плитки, при помощи которого выполняется изготовление полимерных песчаных изделий, вы можете в компании «Полимех».

Бизнес план производства тротуарной плики с расчетами

Для реальной оценки перспектив бизнеса по производству тротуарной плитки, а также для принятия эффективных решений в ходе реализации бизнес-плана, необходима информация, полностью характеризующая рынок сбыта. К такой информации, в частности, относятся данные:

Объем и потенциальная емкость рынка тротуарной плитки. Этот параметр имеет значительные показатели, даже с учетом кризисных явлений в российской экономике, начиная с 2012 года (снижение продаж нового жилья почти на 25%, спад реальных доходов населения на более чем 10%). Так, только в 2016 и в 2017 гг. на рынке было реализовано более чем 14 млн. кв. м тротуарной плитки. С учетом возобновления спроса на рынке жилья, а также восстановления роста экономики следует ожидать дальнейшего повышения объема производства и спроса на тротуарную плитку. В натуральном выражении прогнозируется на период 2019 — 2022 гг. объем спроса на уровне не ниже, чем 14-15 млн. кв. м. плитки.

кв. м. плитки.

Здесь надо отметить, что производство и спрос тротуарной плитки распределен по территории страны крайне неравномерно. Наибольшая доля, более 50%, приходится на центральные и южные регионы России.

Причем более 70% — 80% такого спроса наблюдается со стороны муниципальных и государственных заказчиков. Тем не менее, наблюдется тенденция увеличения доли спроса со стороны частных клиентов и застройщиков.

Динамика рынка. Рынок тротуарной плитки начал по-настоящему свой рост примерно с 2011 года, когда в Москве была принята программа по массовой замене асфальтового покрытия на плитку. Вслед за Москвой эта тенденция была подхвачена региональными центрами.

С тех пор, вплоть до 2017-2018 гг. рынок тротуарной плитки растет темпами примерно 5% — 9% ежегодно. Такая тенденция имеет непрерывный характер, с перспективой продолжения в будущем. Единственным отрицательным моментом является то, что на спросе отражается сезонный фактор, который возобновляется с началом теплого времени года.

Основные производители и конкуренты на рынке. Технология производства плитки и подобных строительных материалов все более принимает вид современного производства с использованием автоматического оборудования. Есть на рынке уже производственные линии полного цикла, рассчитанные на любые объемы выпуска продукции. В центральной части страны наиболее мощными игроками на рынке плитки являются такие компании, как АО «ЖБК № 1» (Белгородская обл.), ООО «Аксайстройпром» (г. Ростов на Дону). ООО «Стройдеталь» (Липецк), ЗАО «Экспериментальный завод» (Санкт-Петербург), ЗАО «ВКСМ» из Воронежской области, ООО «ЗТП «ЧелСИ» из Челябинской области, ОАО «СПЕЦСТРОЙБЕТОН — ЖБИ № 1» (г. Москва).

На муниципальном уровне большинства регионов страны существует конкуренция со стороны небольших частных производств, каждое из которых ориентировано на свою ограниченную долю рынка.

Основные выводы, которые можно сделать из приведенного краткого анализа рынка тротуарной плитки состоят в том, что:

- Рынок находится в начальной стадии своего развития и перспектива повсеместной замены асфальтового покрытия на более экологичную, эстетичную, долговечную и относительно дешевую тротуарную плитку в России еще очень далек от своего полного насыщения.

Т.е. перспектива роста спроса прослеживается на 10-15 лет минимум.

Т.е. перспектива роста спроса прослеживается на 10-15 лет минимум. - Конкурентная среда в основном существует со стороны крупных компаний-монополистов, которые есть далеко не в каждом областном или краевом центре.

Также следует принять во внимание, что появляющиеся новые технологии изготовления тротуарной плитки в ближайшее время могут радикально снизить издержки производства (в первую очередь энергопотребления) в несколько раз. Это даст дополнительный экономический эффект в виде роста реальной прибыли.

Переработка пластиковых отходов в брусчатку в Камеруне

Дата выпуска: Изменено:

Молодой камерунский предприниматель придумал, как использовать пластиковые отходы вместо цемента для изготовления «экологически чистой» тротуарной плитки. Его инициатива, направленная на предоставление работы беспризорным детям из групп риска, набирает силу, но по-прежнему сталкивается с проблемами.

Его инициатива, направленная на предоставление работы беспризорным детям из групп риска, набирает силу, но по-прежнему сталкивается с проблемами.

В Камеруне пластиковые отходы стали серьезной проблемой. Он блокирует стоки, загрязняет реки и наносит ущерб окружающей среде.

«Брусчатка прочная и дешевле, чем обычная тротуарная плитка»

Пьер Касумлум придумал плитку из детских воспоминаний.В детстве мы собирали пластиковые стаканчики и плавили их в дровах, которые зимой отапливали наши дома. Мы смешивали расплавленный пластик с водой и формировали из него маленькие шарики. Мы играли в катание их вместе с палочками.

В Камеруне выбрасывается огромное количество пластиковых пакетов и упаковки. Однажды, около 15 лет назад, я думал об этом воспоминании детства, и мне пришла в голову идея смешать песок с расплавленным пластиком, чтобы сделать прочный и долговечный материал. Я представлял себе, как использовать его для изготовления тротуарной плитки.

С помощью инвестора я смог провести испытания в лаборатории и создать формулу, в результате которой получились достаточно прочные плиты.

Производство состоит из нескольких этапов.Пластик служит для соединения материалов вместе. Но прежде чем вы сможете его использовать, вы должны отделить любой пластик, содержащий хлор, потому что он становится токсичным, если он химически изменен. Остальное затем расплавляют в чане над дровами. Затем вы добавляете песок и перемешиваете его. Затем вы выливаете смесь в форму и даете ей высохнуть в течение 15 минут.

Это пластиковые отходы, используемые для изготовления брусчатки.

Чаны, в которых плавится пластик.

Рабочие выливают смесь пластика и песка в баки.

… и конечный результат.

(Все эти фотографии были сделаны и отправлены наблюдателям Бенджамином Амбелой, который работает во французском стартапе Djouman.Организация продвигает устойчивые инновации в Африке и в настоящее время активно поддерживает инициативу по укладке брусчатки.)

В качестве дополнительного бонуса эта «экологически чистая» тротуарная плитка дешевле, чем классическая модель. По словам Пьера Камсулума, один квадратный метр плит толщиной около 5 сантиметров стоит 3500 франков КФА [Примечание редактора: 5,35 евро], тогда как такое же количество цементных плит стоит 5000 франков КФА.

Камерунская федерация гандбола использовала новый материал для покрытия двора перед своей штаб-квартирой.

Но инициатива включает и социальный проект.

Я начал свой бизнес в Яунде в 2008 году. С годами я расширил свою инициативу на Буркина-Фасо, Сьерра-Леоне, Нигерию и Камерун при поддержке НПО.

Каждый раз, когда я открываю новый бизнес, я делаю все возможное, чтобы нанять и обучить местных беспризорников. Мы помогаем им обрести стабильность и не дать им спать без сна. Сегодня у нас 15 сотрудников, и мы обучаем еще 20 молодых людей с помощью неправительственной организации, созданной бывшим футболистом Роджером Милла.

Поначалу в нашей программе обучения было еще больше детей, но, к сожалению, многие из них потеряли энтузиазм. Это не всегда легко. Мы получаем разумное количество заказов, но часто наши клиенты не платят, а если и платят, то часто с опозданием. Это создает финансовые проблемы. Прямо сейчас мы все еще изготавливаем эту брусчатку вручную. Я бы хотел, чтобы производственная линия была полумеханизированной. Но для этого мне потребуется около 7 миллионов франков КФА инвестиций.

В июне 2015 года инициатива получила большую помощь от «Coeur d’Afrique», неправительственной организации, созданной легендарным камерунским футболистом Роже Милла. Сейчас НПО заботится о молодых стажерах компании.

Сейчас НПО заботится о молодых стажерах компании.

Кроме того, в двух школах Яунде были организованы информационные кампании, призывающие школьников собирать, сортировать и перерабатывать пластик в своих районах. Пьер Масумлум использовал три тонны пластиковых отходов, собранных этими детьми. Со временем НПО надеется научить около 2500 молодых людей тому, как сортировать и использовать пластиковые отходы с пользой, что может послужить хорошим предзнаменованием для любых будущих проектов, возглавляемых камерунским предпринимателем.

Использование переработанных пластиковых отходов в качестве альтернативного связующего для производства тротуарной плитки особенно в городских агломерациях в странах с низким и средним уровнем дохода. Одним из видов твердых отходов, вызывающих озабоченность на национальном и глобальном уровнях, являются пластиковые отходы. Это исследование было направлено на изучение потенциала использования пластиковых отходов в качестве вяжущего материала для производства брусчатки.

Бетонные блоки для мощения (цемент: карьерная пыль: песок = 1:1:2) по весу или объему были изготовлены для использования в качестве контроля после испытаний на прочность при сжатии и водопоглощение. Также были изготовлены и испытаны в лаборатории на сжатие композитные блоки для мощения с меньшим содержанием пластика (LP) при соотношении компонентов смеси 1:1:2 и с высоким содержанием пластика (HP) при соотношении компонентов 1:0,5:1 по весу или объему. прочность через 7, 14 и 21 день. Отверждение с помощью орошения водой и испытание на водопоглощение проводили после 72-часового замачивания.Исследование показало, что через 21 день брусчатка HP и LP с прочностью на сжатие 8,53 Н/мм 2 (водопоглощение = 0,5%) и 7,31 Н/мм 2 (водопоглощение = 2,7%) соответственно была выше. чем контрольное значение 6,07 Н/мм 2 (водопоглощение = 4,9%). Авторы рекомендовали брусчатку, изготовленную из переработанных пластиковых отходов, использовать в местах, не предназначенных для движения транспорта, таких как пешеходные дорожки, пешеходные зоны, ландшафты, памятники, а также в заболоченных местах из-за их низкой водопоглощающей способности и относительно низкой прочности на сжатие.

Бетонные блоки для мощения (цемент: карьерная пыль: песок = 1:1:2) по весу или объему были изготовлены для использования в качестве контроля после испытаний на прочность при сжатии и водопоглощение. Также были изготовлены и испытаны в лаборатории на сжатие композитные блоки для мощения с меньшим содержанием пластика (LP) при соотношении компонентов смеси 1:1:2 и с высоким содержанием пластика (HP) при соотношении компонентов 1:0,5:1 по весу или объему. прочность через 7, 14 и 21 день. Отверждение с помощью орошения водой и испытание на водопоглощение проводили после 72-часового замачивания.Исследование показало, что через 21 день брусчатка HP и LP с прочностью на сжатие 8,53 Н/мм 2 (водопоглощение = 0,5%) и 7,31 Н/мм 2 (водопоглощение = 2,7%) соответственно была выше. чем контрольное значение 6,07 Н/мм 2 (водопоглощение = 4,9%). Авторы рекомендовали брусчатку, изготовленную из переработанных пластиковых отходов, использовать в местах, не предназначенных для движения транспорта, таких как пешеходные дорожки, пешеходные зоны, ландшафты, памятники, а также в заболоченных местах из-за их низкой водопоглощающей способности и относительно низкой прочности на сжатие. по сравнению с глобальными пороговыми значениями спецификаций 5–25% и прочностью бетона от низкой до умеренной 0.69–17,24 Н/мм 2 соответственно.

по сравнению с глобальными пороговыми значениями спецификаций 5–25% и прочностью бетона от низкой до умеренной 0.69–17,24 Н/мм 2 соответственно. Ключевые слова

Пластиковые отходы

Меньше пластика

Высокое содержание пластика

Брусчатка

Прочность на сжатие

Рекомендуемые статьиСсылки на статьи (0)

© 20 Опубликовано Elsevier Ltd.

Рекомендуемые статьи

Ссылки на статьи

Преобразование пластиковых отходов в брусчатку

16 июня 2018 г. 09:00 (UTC+04:00)

28 456

Сабрина Белуари

L’Economiste, Марокко

Саифу Эддину Лаалей 20 лет, и он уже нашел способ превратить выброшенный пластик в полезный строительный материал.Этот молодой студент Национальной школы бизнеса и менеджмента Танжера на севере Марокко разработал экологически чистую брусчатку в виде традиционной марокканской плитки Zellige. Брусчатка Laalej изготавливается из пластиковых отходов, таких как бутылки, контейнеры и даже крышки от бутылок.

Брусчатка Laalej изготавливается из пластиковых отходов, таких как бутылки, контейнеры и даже крышки от бутылок.

Конечный продукт представляет собой смесь вторичного пластика и других компонентов, а именно цемента и песка. Эта экологически чистая брусчатка, или «Paveco», может использоваться на земле и предлагает те же преимущества, что и бетон, но по более низкой цене.Более того, это положительно влияет на окружающую среду. Именно к этим функциям стремились Лаалей и его партнер Худа Мируш, когда они стали соучредителями своего стартапа Zelij Invent. «[Наш дизайн] представляет собой проверенное решение для переработки пластика и полностью соответствует действующим отраслевым стандартам для напольных покрытий с точки зрения долговечности и негорючести», — сказал Лаалей.

Увлеченный робототехникой и наукой, Лаалей придумал идею Zelij Invent во время просмотра теледебатов в 2016 году.Речь шла о запуске инициативы правительства Марокко под названием Zéro Mika, которая направлена на борьбу с накоплением пластиковых пакетов в окружающей среде.

Лаалей думал о сильной эстетической привлекательности марокканских Zelliges, используемых в традиционных мавританских интерьерах, и начал видеть потенциал продукта, сочетающего дизайн с долговечностью.Используя выброшенный пластик, собранный во время субботников, которые он организовал вместе со своей группой скаутов, он начал проводить эксперименты для проверки своей теории. Он изобрел, испытал и спроектировал первые прототипы Paveco в гараже своих родителей, который служил ему офисом.

Предприимчивый студент понял, что его главная проблема заключается в самом большом недостатке пластика: его горючести. Он добавил к пластику другие материалы (особенно песок и цемент), пытаясь найти правильную смесь и дозировку, чтобы уменьшить его воспламеняемость и увеличить его долговечность. Ему потребовалось три месяца, чтобы найти идеальный «рецепт» брусчатки, состоящей на 80 процентов из пластика и соответствующей отраслевым стандартам для напольных покрытий.

Ему потребовалось три месяца, чтобы найти идеальный «рецепт» брусчатки, состоящей на 80 процентов из пластика и соответствующей отраслевым стандартам для напольных покрытий.

Когда брусчатка была готова, Лаалей решил принять участие в соревновании Enactus Social Cup, проводимом Национальной школой бизнеса и менеджмента Танжера. Он был выбран в качестве финалиста и с тех пор пользуется поддержкой НПО, которая помогает развивать его проект. В июле 2017 года Лаалей и Мируш создали Zelij Invent для коммерциализации своего инновационного продукта.

Стартап предлагает решение задачи по очистке окружающей среды от одного из самых проблемных видов отходов, а также развитие бизнес-направления с большим потенциалом роста. «Paveco — это экономичный и экологически чистый строительный материал. Строительные компании заинтересованы в нем, потому что он предлагает преимущества с точки зрения цены и инноваций, но он также представляет интерес для операторов по сбору и переработке отходов из-за его промышленного потенциала», — сказал Юнес Бадду, менеджер по продажам недвижимости.

Paveco уже набирает популярность в частном секторе; Французско-швейцарский производитель строительных материалов LafargeHolcim помогает стартапу с исследованиями и разработками, а марокканская строительная компания пообещала приобрести Paveco в будущих проектах для крупной группы компаний, занимающихся недвижимостью. Между тем, некоторые катарские фирмы заинтересованы в развитии проекта в своей стране — возможность, которая все еще рассматривается, поскольку команда Zelij Invent предпочитает сначала сосредоточиться на расширении в Марокко.

По оценкам Zelij Invent, для перехода на новый уровень и выхода производства на промышленный уровень требуется общий бюджет в размере 650 000 марокканских дирхамов (68 385 долларов США). На сегодняшний день только половина этого бюджета была обеспечена за счет различных конкурсных призов. Но команда остается уверенной. Наряду с разработкой экологически чистой брусчатки стартап работает над программой Walk Green, целью которой является оснащение изолированных сельских районов устойчивой инфраструктурой, такой как дороги.

В то время как цех Zelij Invent в настоящее время производит только прототипы и образцы продукции, стартап оценивает свой потенциал по переработке пластика в 2520 метрических тонн в месяц, учитывая, что на каждый квадратный метр брусчатки уходит 35 килограммов пластика. Для проведения испытаний на строительных площадках и для первого этапа программы Walk Green компания произведет около 10 000 квадратных метров брусчатки. Это составляет 900 000 дирхамов дохода и 350 000 кг переработанного пластика.

Брусчатка из переработанного пластика frodsdsm: альтернатива экологической проблеме: распространение пластиковых пакетов

Чем этот проект уникален и креативен? Редактировать

Помимо опасности токсичного газа, образующегося при расплавлении пластика, эта форма переработки улучшает окружающую среду и, следовательно, здоровье населения. На другом уровне это создает рабочие места и прибыль.

Каков потенциал этого проекта для расширения и развития? Редактировать

Поиск решения вопроса в Мопти. Пластиковые пакеты могут в долгосрочной перспективе создать в земле непроницаемый для воздуха барьер, тем самым предотвращая поглощение дождевой воды и снижая уровень грунтовых вод, которые могут высохнуть (связано с глобальным потеплением).

Какова бизнес-модель этого проекта? Редактировать

Этот проект мог бы быть во многом продуктивным, если бы мы согласились с тем, что использование полиэтиленовых пакетов в бизнесе неизбежно.Учитывайте его срок службы.

Как мощение пластиком может решить глобальную проблему отходов

Дорога, проходящая через Аккру, столицу Ганы, выглядит как любая другая асфальтовая дорога. Тем не менее, большинство водителей не осознают, что асфальт под ними содержит кашу из использованного пластика — измельченных и расплавленных пакетов, бутылок и оберток от закусок, — которые в противном случае были бы предназначены для захоронения.

Толчком к реализации многих подобных дорожных проектов в Гане стал амбициозный план, объявленный президентом Акуфо-Аддо в 2018 году.Он призывает жителей Ганы стремиться к круговой модели, перерабатывать и повторно использовать столько пластиковых отходов, сколько они производят каждый год — примерно 1,1 миллиона тонн — к 2030 году.

Едва ли 5 процентов из 5000 тонн пластика, который жители Ганы выбрасывают каждый день, попадает на предприятия по переработке. Остальное попадает на свалки, незаконные свалки, улицы и водоемы или сжигается в карьерах, отравляя воздух. В развивающейся стране «сложно перерабатывать пластик», — отмечает Хизер Траутман, руководитель программы Ганского национального партнерства действий в отношении пластика.«Это дорого, сложно, технично и гораздо проще просто сжечь. Но если бы вы могли повысить ценность переработанного пластика, превратив его в рыболовные сети, топливо или материал для мощения, «он не будет захоронен; он не сгорит; он не доберется до океана».

Пластиковые дороги, впервые появившиеся два десятилетия назад в Индии, тестируются и строятся во все большем количестве стран по мере того, как мировая проблема пластикового загрязнения становится все острее. В Индии проложено более 60 000 миль этих дорог.Тем временем технология набирает силу в Великобритании, Европе и Азии. Несколько стран, в том числе Южная Африка, Вьетнам, Мексика, Филиппины и США, только недавно построили свои первые пластиковые дороги.

Все больше исследований говорят о том, что дороги, содержащие пластиковые отходы, могут работать так же хорошо или даже лучше, чем традиционные дороги. Они могут служить дольше, прочнее и долговечнее по отношению к нагрузкам и колееобразованию, выдерживают большие перепады температур, более устойчивы к повреждениям водой, растрескиванию и выбоинам.Исследователи обнаружили, что эта технология также может утилизировать от небольшого до значительного количества пластика со свалок и случайных свалок, обеспечивая при этом значительное количество пластика для мощения и ремонта дорог. В такой маленькой стране, как Гана, где в настоящее время только 23 процента дорог покрыты асфальтом, отходы пластика могут иметь большое значение.

В такой маленькой стране, как Гана, где в настоящее время только 23 процента дорог покрыты асфальтом, отходы пластика могут иметь большое значение.

Пластиковые дороги «предоставляют возможность поглотить сотни тысяч тонн [пластика] почти за одну ночь», — говорит один защитник.

«В какой-то момент мы должны быть реалистичными в том, как мы пытаемся решить огромную проблему пластикового загрязнения», — сказал в электронном письме Дуг Вудринг, основатель Ocean Recovery Alliance. «Я считаю, что пластиковые дороги, если их сделать в масштабе, в сочетании с другими видами использования переработанного пластика, такими как бетон и топливо, дадут возможность поглотить сотни тысяч тонн почти за одну ночь».

Развитие технологии включения пластиковых отходов в материалы для мощения, вероятно, займет много времени.Хотя он широко используется в Индии, в других странах он все еще находится в зачаточном состоянии. Однако, учитывая, что только 9 процентов из 350 миллионов тонн пластика, которые люди производят каждый год, перерабатываются, сторонники рассматривают эту технологию как одну из многих стратегий, которые могут помочь людям отказаться от привычки слепо отправлять отходы вниз по течению и внедрить методы, необходимые для круговая экономика: сокращение, повторное использование, переработка.

Однако, учитывая, что только 9 процентов из 350 миллионов тонн пластика, которые люди производят каждый год, перерабатываются, сторонники рассматривают эту технологию как одну из многих стратегий, которые могут помочь людям отказаться от привычки слепо отправлять отходы вниз по течению и внедрить методы, необходимые для круговая экономика: сокращение, повторное использование, переработка.

«Прелесть дорог в том, что их очень и очень много», — сказал Грег Уайт, инженер по укладке дорожного покрытия в Австралийском университете Солнечного Берега.К настоящему моменту четыре компании построили в Австралии сотни миль пластиковых дорог, «в основном небольших местных дорог», отметил он. «В основном это потому, что местные советы гораздо охотнее пробуют вещи, которые считаются устойчивыми, в отличие от государственных ведомств, которые контролируют большие автомагистрали». Уайт, изучавший продукцию шотландской компании MacRebur, ведущего производителя пластиковых материалов для дорожного покрытия, добавил: «Что касается тех свойств, которые мы можем протестировать, то нет никаких сомнений в том, что если вы добавите в асфальт правильный пластик, вы сможете улучшить свойства асфальта. поверхность.”

поверхность.”

Чего не хватает, предупреждают он и другие, так это данных о том, насколько хорошо пластиковые дороги изнашиваются и служат с течением времени, поскольку в большинстве стран эта технология используется менее семи лет.

Рабочие укладывают дорогу из пластиковых отходов в Агартале, Индия, январь.Синьхуа/Стрингер через Getty Images

Хотя разные компании используют разные подходы, общая идея заключается в том, что пластиковые отходы расплавляются и смешиваются с другими ингредиентами для изготовления дорожного асфальта. Обычно асфальт состоит на 90-95% из заполнителя — будь то гравий, песок или известняк — и на 5-10% из битума, черного клейкого вещества, извлеченного из сырой нефти, которое связывает заполнитель вместе.

Исследования показывают, что «использование пластиковых отходов в дорожном строительстве помогает существенно улучшить устойчивость, прочность, усталостную долговечность и другие желательные свойства битумных смесей, что приводит к увеличению срока службы и характеристик дорожного покрытия», — говорит Майкл Барроу, инженер из Бирмингемского университета. и старший автор глобального исследования технологии, говорится в электронном письме. «Хотя для многих заявленных приложений может быть слишком рано показывать преждевременный сбой.”

По словам Тоби Маккартни, соучредителя и генерального директора MacRebur, использование пластиковых отходов для дорожного покрытия может поглотить значительный объем выбрасываемого пластика. «Из отходов пластика, которые являются проблемой для муниципалитетов, мы могли бы использовать около 40 процентов, если бы каждая дорога содержала отходы пластика», — сказал Маккартни. «В настоящее время мы лоббируем попытки включить пластиковые отходы в стандарты. Пока этого не произойдет, это будет в меньшем масштабе, чем нам хотелось бы». Согласно веб-сайту компании, каждая тонна смеси MacRebur содержит эквивалент 80 000 пластиковых бутылок; каждый километр дороги, вымощенной его продукцией, содержит вес почти 750 000 пластиковых пакетов.

«Из отходов пластика, которые являются проблемой для муниципалитетов, мы могли бы использовать около 40 процентов, если бы каждая дорога содержала отходы пластика», — сказал Маккартни. «В настоящее время мы лоббируем попытки включить пластиковые отходы в стандарты. Пока этого не произойдет, это будет в меньшем масштабе, чем нам хотелось бы». Согласно веб-сайту компании, каждая тонна смеси MacRebur содержит эквивалент 80 000 пластиковых бутылок; каждый километр дороги, вымощенной его продукцией, содержит вес почти 750 000 пластиковых пакетов.

MacRebur измельчается до размера рисовых зерен, упаковывается в мешки и продается строительным и асфальтовым компаниям по всему миру. С момента запуска MacRebur в 2016 году его материалы использовались на сотнях миль дорог, тропинок, проездов и парковок в Турции, Японии, Саудовской Аравии, Дубае, Австралии, Новой Зеландии и других странах. В США компания устанавливает присутствие на обоих побережьях, завод планируется построить в Тампе, Флорида, а производственные соглашения — в Калифорнии.

Переработка асфальта на нефтяной основе ежегодно приводит к значительным выбросам парниковых газов.

Применяя другой подход, компания PlasticRoad в Нидерландах вообще отказывается от традиционного асфальта. В 2018 году компания завершила 100-футовый пилотный проект в Зволле, объявленный первой в мире велосипедной дорожкой из переработанного пластика. Второй последовал в Гитхорне. Эти дешевые в производстве и простые в установке дорожки состоят из полых модулей из одноразовых пластиковых отходов.В Гане компания Nelplast смешивает измельченные пластиковые отходы с песком и формирует из этой смеси тротуарную плитку.

Нагромождение: как китайский запрет на импорт отходов остановил глобальную переработку. Читать далее.

В Индии, где всего несколько лет назад 50 процентов дорог страны были грунтовыми, было проложено целых 14 000 миль новых дорог с тех пор, как в 2016 году министр автомобильного транспорта Индии обязал добавлять пластиковые отходы в асфальтированные дороги. .Индийская технология пластиковых дорог выросла из экспериментов, проведенных в 2001 году Р. Васудеваном, профессором химии в Инженерном колледже Тиагараяр в Мадурае. Признавая сходство между пластиком и битумом, полученным из нефти, он смешал измельченный пластик с гравием, а затем с битумом и увидел хороший эффект сцепления. Сообщается, что в методе Васудевана используются два типа пластика: LDPE, или полиэтилен низкой плотности, используемый в пластиковых пакетах, и PET, полиэтилентерефталат, используемый в бутылках из-под газировки.Маккартни из MacRebur вспоминает, как был в Индии в 2016 году и заметил, как люди чинили выбоины, затыкая их полиэтиленовыми пакетами и поджигая. Это дало ему идею MacRebur.

.Индийская технология пластиковых дорог выросла из экспериментов, проведенных в 2001 году Р. Васудеваном, профессором химии в Инженерном колледже Тиагараяр в Мадурае. Признавая сходство между пластиком и битумом, полученным из нефти, он смешал измельченный пластик с гравием, а затем с битумом и увидел хороший эффект сцепления. Сообщается, что в методе Васудевана используются два типа пластика: LDPE, или полиэтилен низкой плотности, используемый в пластиковых пакетах, и PET, полиэтилентерефталат, используемый в бутылках из-под газировки.Маккартни из MacRebur вспоминает, как был в Индии в 2016 году и заметил, как люди чинили выбоины, затыкая их полиэтиленовыми пакетами и поджигая. Это дало ему идею MacRebur.

Насколько экологичны пластиковые дороги? Одна из проблем заключается в том, что нагревание пластика для производства асфальта может привести к выбросам углерода, что сводит на нет любую экономию выбросов за счет использования меньшего количества битума. Васудеван говорит, что для его собственного метода необходимо нагреть пластик только до 170 градусов по Цельсию (338 градусов по Фаренгейту), что вполне безопасно.

с добавкой TonerPlas, изготовленный из смешанных мягких пластиков, используется для ремонта проезжей части во Фримантле, Западная Австралия, в 2020 году. Предоставлено Close the Loop

Предоставлено Close the Loop

Еще одна проблема, связанная с пластиковыми дорогами, заключается в том, что они будут избавляться от микропластика. Никто еще не сообщил, что это произошло, и опрошенные для этой статьи говорят, что не считают микропластик проблемой. «Дорожный материал относительно инертен, представляет собой твердый блок асфальта», — отметил Траутман. «На самом деле, самый большой источник микропластика на планете — это истирание шин».

Прошлым летом пилотный проект в Калифорнии показал, сколько строгих испытаний должно пройти, прежде чем дорога, вымощенная новым материалом, таким как пластик, будет признана пригодной для движения и безопасной, особенно крупная автомагистраль, по которой проезжают большие грузовики с тяжелыми грузами. .Шоссе 162 в Оровилле попало в заголовки газет в августе прошлого года, когда Caltrans, Калифорнийский департамент транспорта, в сотрудничестве с TechniSoil Industrial, поставлявшей жидкий пластик, проложил тестовую полосу длиной 1000 футов..jpg) Caltrans впервые использовала этот новый подход. «Я ненавижу пластик», — сказал Том Пайл, возглавляющий Управление программы асфальтобетонного покрытия Caltrans. «Я даже не буду пить из пластиковой бутылки — и если есть способ использовать пластиковый мусор, чтобы дорога служила дольше, давайте сделаем это».

Caltrans впервые использовала этот новый подход. «Я ненавижу пластик», — сказал Том Пайл, возглавляющий Управление программы асфальтобетонного покрытия Caltrans. «Я даже не буду пить из пластиковой бутылки — и если есть способ использовать пластиковый мусор, чтобы дорога служила дольше, давайте сделаем это».

Их машины вышли из строя, перемололи верхний слой старой дороги, превратили его в гравий, смешали с ПЭТФ из переработанных бутылок из-под содовой, который имеет консистенцию «клея гориллы», отметил Пайл, и уложили смесь обратно.Никакого дополнительного гравия или битума не использовалось. Позже инженер, проверявший работу, сообщил, что новая поверхность «сдвинулась» и стала небезопасной. В итоге Caltrans заменил его традиционным асфальтом. «Это был наш первый пробный участок с пластиком, — сказал Пайл. «Мы не хотели, чтобы какая-либо авария по какой-либо причине испортила цель строительства пластиковой дороги».

Калтранс, скорее всего, установит еще одну испытательную секцию в Оровилле следующей весной. Пайл сказал, что они будут использовать новые методы строительства и стремиться к «более высокой прочности».«Мы еще не знаем, какой толщины должен быть этот материал, чтобы перевозить тысячи грузовиков в день», — сказал он.

Пайл сказал, что они будут использовать новые методы строительства и стремиться к «более высокой прочности».«Мы еще не знаем, какой толщины должен быть этот материал, чтобы перевозить тысячи грузовиков в день», — сказал он.

Пластмассовый трубопровод: ожидается всплеск нового производства. Читать далее.

Траутман считает пластиковые дороги «многообещающим достижением», особенно в такой стране, как Гана, с отставанием в реализации дорожных проектов. И все же, учитывая надвигающуюся перспективу того, что к 2050 году мир будет производить более чем в три раза больше пластиковых отходов, чем когда-либо, она подчеркивает важность сокращения Ганой всего ненужного использования новых пластиков.«Это первый шаг», — отметила она. «Если мы продолжим выкачивать все больше и больше пластика, мы никогда не сможем управлять им устойчивым образом».

Термополиуретановые формы для производства тротуарной плитки и искусственного камня

Добро пожаловать в фирму Техно-Одис

Рады сообщить о новейшей разработке в области производства декоративного бетона и искусственного камня — гибких формах из высокопрочного полиэстера ТПУ. Необычайно низкая цена для материала этого класса — от 90 — 100 долларов за кв.м., а невероятная прочность и производительность позволяют производить до 10 000 заливок, являются нашим главным достижением.

Необычайно низкая цена для материала этого класса — от 90 — 100 долларов за кв.м., а невероятная прочность и производительность позволяют производить до 10 000 заливок, являются нашим главным достижением.

Термоформованные полиуретановые формы впервые производятся промышленным способом с использованием последних мировых разработок в области эластомеров. Производство полиуретановых форм на итальянском и немецком оборудовании.

Наша компания много лет занимается производством искусственного камня и тротуарной плитки, поэтому мы знаем обо всех проблемах, связанных с работой полиграфического процесса.Формы являются важным компонентом в производстве декоративного бетона и гипса. Их качество напрямую связано с себестоимостью производства и, следовательно, рентабельностью. Амортизационные отчисления на формы в ряде случаев могут составлять до 25% от общей стоимости готовой продукции, превращая производственный процесс в вечную проблему — «закупка новых форм взамен вышедших из строя форм» иногда после десятый цикл. А возможность формы точно передать рельеф натурального камня и всевозможные фактуры делает готовую продукцию конкурентоспособной, а это напрямую влияет на конечную стоимость.

А возможность формы точно передать рельеф натурального камня и всевозможные фактуры делает готовую продукцию конкурентоспособной, а это напрямую влияет на конечную стоимость.

Дешевые пластиковые формы (25-40$ за м2) не решают проблему по многим причинам. Во-первых, ни о какой передаче фактуры не может быть и речи в силу технологических особенностей производства этих форм. Во-вторых, из-за стремления производителей предложить недорогие товары, используются переработанные материалы или слишком тонкий пластик, никогда не предназначенный для изготовления таких изделий. углов, в процессе распалубки плюс добавлены дополнительные технологические процессы по распалубке — расформировочные вибростолы, паровые бани.Это влечет за собой быстрый выход из строя таких форм, залипание раствора, неправильную геометрию готовых изделий – в общем, экономия превращается в сплошные убытки, дополнительный труд и хлопоты.

Танзанийские экологи превращают пластик в тротуарную плитку — IDN-InDepthNews

Кизито Макойе с Гудхоуп Амани

ДАР-ЭС-САЛАМ (IDN).

С блестящей желтой дыхательной маской на носу Ньямби быстро перемешивает плавящийся пластик, методично посыпая его песком, чтобы он стал жестким. «Для изготовления плит мы используем любой пластик», — говорит Ньямби, на желтой футболке которого промокли следы пота. Столб черного дыма поднимается в небо, когда яростный огонь стирает пластиковый материал и превращает его в густую жидкость.

«Мы используем определенное соотношение при добавлении песка в расплавленный пластик, чтобы сделать плиты прочными и водостойкими», — говорит Ньямби, добавляя, что этот метод, который очень дешев и безвреден для окружающей среды, может помочь уменьшить угрозу пластика в городе.

26-летний предприниматель является совладельцем стартапа, созданного молодыми людьми, которые хотят решить городскую проблему утилизации пластиковых отходов. Компания, известная как Plastic Recycling and Youth Organization (PREYO), созданная в прошлом году [2018], уже переработала более 800 000 кг пластиковых отходов в пиломатериалы, которые используются в строительстве.

Компания, известная как Plastic Recycling and Youth Organization (PREYO), созданная в прошлом году [2018], уже переработала более 800 000 кг пластиковых отходов в пиломатериалы, которые используются в строительстве.

Эти активисты-экологи из дымящегося коммерческого города Танзании превращают груды переработанных пластиковых отходов в строительные материалы, чтобы остановить быстрое обезлесение в восточноафриканской стране путем замены дерева пластиковыми материалами.

Другая основательница PREYO, двадцатичетырехлетняя Либерата Кавамала, которая оставила профессию логиста, чтобы посвятить себя защите окружающей среды, собирает горы выброшенных пластиковых отходов, которые засоряют окружающую среду в шумном городе, и превращает их в тротуар плиты, пластиковые цветы и другие строительные материалы.

«Я всегда хотел делать что-то, что защищало бы окружающую среду и в то же время приносило бы доход, — говорит Кавамала.

Движимая своим энтузиазмом, Кавамала стремится убрать груды пластиковых отходов, захламляющих шумный город, создавая рабочие места и спасая деревья.

Как один из самых быстрорастущих городов в Африке с населением 4,4 миллиона человек, согласно государственной статистике, Дар-эс-Салам быстро урбанизируется, нагружая свою инфраструктуру и выталкивая 70 процентов своих жителей в неформальные поселения, в которых отсутствуют основные удобства и санитария.

Огромный приток людей, мигрирующих из сельской местности каждый день, оказывает огромное давление на ветхую инфраструктуру города, вызывая ряд проблем, таких как плохое обращение с пластиковыми отходами, которые засоряют ландшафты, засоряют водные пути, отравляют морских обитателей и угрожают самому выживанию. многих людей.

По словам Кавамалы, пластиковые плиты, цветы и удерживающие блоки, которые производит ее компания, помогают изменить отношение общества к пластиковым отходам, поскольку жители густонаселенных районов уже начали использовать переработанные продукты в строительных целях.

«Я очень впечатлен реакцией сообщества на нашу работу. Это мотивирует нас работать еще усерднее», — сказала она IDN

.

Танзания ввела полный запрет на пластиковые пакеты, при этом правительство объявило судебные иски против всех, кто не соблюдает требования, в рамках более широкой политики по сдерживанию загрязнения окружающей среды.

Согласно Национальному отчету по статистике окружающей среды страны за 2017 год, в Дар-эс-Саламе образуется более 4600 тонн отходов в день, и, по оценкам, к 2025 году их объем возрастет до 12000 тонн.

В то время как сбор выброшенных пластиковых бутылок становится все более прибыльным делом, наблюдатели говорят, что городские власти в целом не имеют последовательной стратегии и механизма для надлежащей утилизации отходов.

«Мы не можем полагаться на небольшие фирмы в управлении ежедневно производимыми отходами, правительство должно выделить достаточно ресурсов для решения этой проблемы», — сказал Эмрод Элисанте, профессор экологической инженерии Университета Дар-эс-Салама.

Идея создания PREYO возникла в начале 2018 года, когда Кавамала встретил Ньямби во время выставки, организованной офисом Организации Объединенных Наций, где они оба продемонстрировали свои навыки в преобразовании пластиковых отходов в полезные строительные материалы.

После короткого разговора они объединили свои усилия для достижения своих целей и реализации своей мечты о продуктивном использовании пластиковых отходов для заработка.

Кавамала и легион ее сторонников любят работать в команде, где одни собирают бутылки и полиэтиленовые пакеты, а другие готовят печь для обжига.

По словам Кавамалы, одной из целей компании является предотвращение чрезмерного использования песка для производства кирпича, поскольку в пластиковых блоках используется меньше песка, что помогает предотвратить эрозию почвы в районе Темеке.

Она также отмечает, что тротуарная плитка весом 3,5 кг, которую производит ее компания, стоит 600 танзанийских шиллингов (0,25 доллара США), она прочная и водостойкая.

Одной из проблем, с которыми сталкивается компания, является отсутствие машины для фильтрации дыма от обжиговых печей. «Мы надеемся получить новую машину, которая решит проблему дыма раз и навсегда», — отмечает Кавамала.

Из-за нарастающего кризиса безработицы среди молодежи в Танзании Кавамала сказал, что в будущем компания будет позиционироваться, чтобы предлагать возможности трудоустройства трудолюбивой молодежи.

PREYO в настоящее время предлагают платить эквивалент 0,12 доллара за каждый килограмм собранных пластиковых бутылок.

В настоящее время компания производит 100 плит и от 40 до 60 пластиковых мачт в день, но надеется увеличить производство как минимум до 200 плит, когда приобретет более совершенную обрабатывающую машину.

«Я очень оптимистичен, у меня светлое будущее», — говорит Кавамала.[IDN-InDepthNews – 9 июля 2019 г.]

Фото: Абдалла Ньямби и его коллеги из «Молодежной организации по переработке пластика» демонстрируют тротуарную плитку, изготовленную из пластиковых отходов. Кредит: Кизито Макойе | ИДН-ИНПС

IDN является флагманским агентством International Press Syndicate .

facebook.com/IDN.GoingDeeper – twitter.com/InDepthNews

Этот адрес электронной почты защищен от спам-ботов. У вас должен быть включен JavaScript для просмотра.:Этот адрес электронной почты защищен от спам-ботов.У вас должен быть включен JavaScript для просмотра.