- Монтаж фундамента

- Выбор типа

- Из блоков

- Ленточный

- Плитный

- Свайный

- Столбчатый

- Устройство

- Армирование

- Гидроизоляция

- После установки

- Ремонт

- Смеси и материалы

- Устройство

- Устройство опалубки

- Утепление

- Цоколь

- Какой выбрать

- Отделка

- Устройство

- Сваи

- Виды

- Инструмент

- Работы

- Устройство

- Расчет

Поиск

Фундаменты от А до Я.

Фундаменты от А до Я. - Монтаж фундамента

- ВсеВыбор типаИз блоковЛенточныйПлитныйСвайныйСтолбчатый

Фундамент под металлообрабатывающий станок

Устройство фундамента из блоков ФБС

Заливка фундамента под дом

Характеристики ленточного фундамента

- ВсеВыбор типаИз блоковЛенточныйПлитныйСвайныйСтолбчатый

- Устройство

- ВсеАрмированиеГидроизоляцияПосле установкиРемонтСмеси и материалыУстройствоУстройство опалубкиУтепление

Устранение трещин в стенах фундамента

Как армировать ростверк

Необходимость устройства опалубки

Как сделать гидроизоляцию цоколя

- ВсеАрмированиеГидроизоляцияПосле установкиРемонтСмеси и материалыУстройствоУстройство опалубкиУтепление

- Цоколь

- ВсеКакой выбратьОтделкаУстройство

Отделка фундамента камнем

Выбор цокольной плитки для фасада

Что такое цоколь

Как закрыть винтовые сваи

- ВсеКакой выбратьОтделкаУстройство

- Сваи

Для организации и проведения строительства мастерам важно точно знать, сколько времени сохнет бетон в опалубке. Этот показатель во многом определяет сроки строительства, будущую надёжность, и прочность конструкции. Специалисты, занимающиеся разработкой бетонной смеси, обязательно проводят серию исследований и экспертиз для определения точного промежутка времени, необходимого для набора прочности материалом.

Что такое «бетон»

Перед тем, как дать ответ на вопрос «сколько сохнет бетон в опалубке», нужно иметь полное представление, что входит в состав бетонной смеси:

- Цемент.

- Вода.

- Чистый песок.

- Необходимый наполнитель (фракция камня – щебень, гравий).

Производство бетона должно быть непрерывным и динамичным, потому что затвердевание начинается с момента контакта материалов с водой. Промедление может привести к частичному схватыванию и снижению качеств смеси, вплоть до полной негодности к применению в строительстве.

Состав бетона

Вода активно взаимодействует с цементом и образует густеющую массу. Молекулы постепенно проникают в зёрна цемента. Минералы вступают в реакцию и создают совершенно новое соединение, которая обладает новым набором свойств и характеристик.

к оглавлению ↑

За какое время схватывается и сколько сохнет бетонный фундамент

Особенно важно – сколько времени занимает застывание бетонной смеси в опалубке при закладывании фундамента. Это играет ключевую роль для успеха всего строительства объекта. Недостаточно застывший фундамент приводит к последующему обрушению несущих элементов конструкции.

Так сколько времени застывает бетонный фундамент? Это точно не один день! Требуется некоторое время, после которого можно продолжать работы. Визуальный осмотр не является определяющим фактором – внутренняя структура материала ещё не готова к нагрузкам.

После заливки бетон должен приобрести ряд свойств, которые дают возможность заниматься дальнейшими работами:

- Бетон должен затвердеть и потерять свою пластичность.

- Материал должен набрать требуемую прочность.

- Вся влага должна выйти из смеси.

Сколько застывает фундамент под дом ответить сложно – есть много определяющих факторов. Технология производства работ должна быть полностью соблюдена, иначе строительство может застрять на годы.

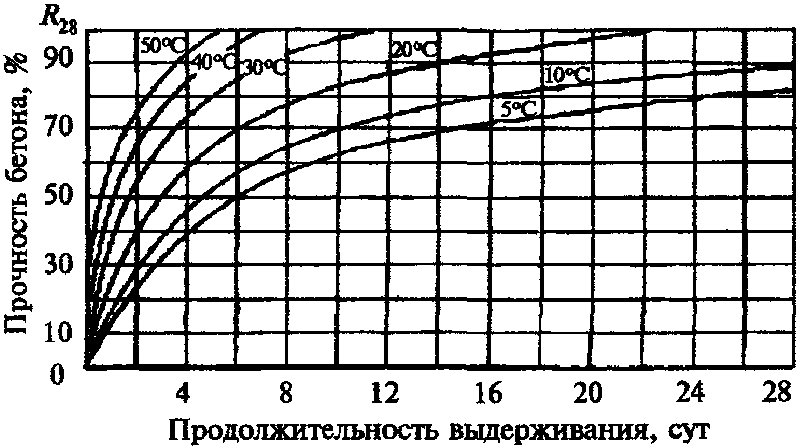

Путём практического испытания и экспертных оценок установлены контрольные сроки схватывания после заливки.

Время схватывания бетона

Контрольный срок схватывания – это определяющий показатель, который является временным отрезком, за который бетонная смесь достигает необходимой прочности при проверке на сжатие.

Главные факторы, оказывающие влияние на процесс затвердевания материала. Это:

- Температура окружающей среды.

- Абсолютная и относительная влажность воздуха.

- Возможные осадки и их объём.

Иными словами, важнейшее воздействие на протекание застывания бетона оказывают природные факторы. Также важно соблюдение правил заливки.

Для оптимального набора прочности после заливки фундамента важно обеспечить следующие условия:

- Температура воздуха должна быть в пределах от 20 до 30 градусов по Цельсию – поэтому фундаментные работы проводят весной и летом.

- Влажность атмосферы должна быть не менее 90%.

Такие параметры удалось создать в условиях лаборатории, поэтому на практике можно только приблизиться к таким цифрам. Важный момент – бетон набирает до 70% расчётной прочности уже в первые 7 дней.

На практике температурный режим меняется в течение нескольких часов, поэтому для заливки фундамента в опалубке стараются подобрать оптимальные сроки производства работ. От этого напрямую зависит, сколько времени застывает фундамент в конкретном случае и какие будут получены характеристики в итоге.

Если условия резко изменились, или нет возможности ждать улучшения погоды, то принимают некоторые меры по созданию защитных условий для бетона:

- Укрывают специальной полиэтиленовой плёнкой, что обеспечивает тепло и удержание влаги.

- В случае понижения температуры применяют особый электроподогрев.

Применение специальных добавок позволяет ускорить процесс застывания. В лабораторных условиях применяют добавление:

- Соли азотной кислоты – до 4%.

- Сульфата натрия – около 2%.

- Хлорида кальция – примерно 3%.

Ускорители твердения бетона

Помимо влияния на скорость затвердения смеси, добавляют вещества, оказывающие влияние на свойства материала:

- Фиброволокно.

- Ускорители твердения бетонной смеси.

- Пластификаторы.

- Компоненты для морозостойкости материала.

к оглавлению ↑

Этапы готовности состава

Процесс застывания фундамента и состава условно разделяется на несколько этапов. Детальное изучение процесса позволяет точно определить, сколько застывает фундамент в конкретном случае.

Главное понятие в том, что бетонная смесь не высыхает в классическом понимании слова, а проходит процесс химической реакции, в результате которого обретает заданные характеристики.

В первые 24 часа после заливки в форму (опалубку) бетон получает около 30% расчётной прочности. Спустя 3 дня – около 50%, а через 7 дней – до 70% от проектируемой. В ходе наблюдений установлено, что для полного затвердевания материала требуется 28 дней (4 недели).

При подборе бетона для строительства дома, уделяют внимание таким параметрам, как марка бетона, дата расфасовки и условия хранения. Также играет свою роль производитель материала.

Чтобы фундамент смог выдержать процессы пучения грунта в зимний период, его закладывают ниже уровня промерзания. Для этого требуется больший объём бетона, но прохождение глубины промерзания – обязательный параметр при фундаментных работах.

Глубина промерзания

Температура воздуха при работе с бетоном должна быть не ниже 5 градусов тепла. При падении температуры ниже этого уровня необходимо применять искусственный подогрев. Все строителя стремятся дополнительно воздействовать на смесь, чтобы достичь необходимого уровня быстрее и продолжить возведение здания.

к оглавлению ↑

Как можно повлиять на срок набора прочности цемента, обеспечение условий сушки

Время на отвердевание бетонной смеси определяется видом использованного цемента. В современные смеси добавляют различные виды добавок, которые способствуют достижению тех или иных свойств материала. При выборе типа стройматериала необходимо изучить его состав.

Некоторые виды бетона способны набрать до 75% прочности уже в первые 2-3 дня. Такие виды более дорогие, но в некоторых условиях обязательны к применению

к оглавлению ↑

Советы по заливке фундамента

При выборе различного типа основания (ленточный, столбчатый, винтовой, плитный) требования к бетонной смеси, правилам её заливки и технологиям контроля за состоянием одинаковы. Различаются сроки застывания. При средней температуре + 10 градусов по Цельсию потребуется:

- Для монолитных конструкций и вертикальных армированных элементов – 5 суток.

- Для горизонтальных конструкций – 14 суток.

- Для конструкций лестничных проёмов при длине от 6 метров – 28 суток.

При проектировании устанавливаются временные промежутки по застыванию материала и достижению требуемой прочности конструкции. Для мастера на строительстве важно соблюдение установленных сроков и проведение экспертизы перед началом следующего цикла работ.

При работе в холодное время года срок застывания бетона в опалубке увеличивается в 2–3 раза. Кроме того, от строителей потребуется точное соблюдение множества правил и технологий для достижения требуемого результата.

Надёжность, прочность и износостойкость строения напрямую зависит от соблюдения технологий и выбора строительных материалов. Для сохранения эксплуатационных характеристик на долгое время потребуется особое внимание к соблюдению времени застывания бетонной смеси.

Время застывания бетона в опалубке после заливки

Сроки строительства любой конструкции, где предусмотрена технология бетонной заливки, заранее планируются. Обусловлено это тем, что для окончательного затвердения бетона требуется время, сооружение должно накопить достаточный запас прочности.

Несоблюдение технологических норм может стать причиной повторной заливки, что отразится на смете.

Монолитный фундамент, произведенный без соблюдения строительных правил станет опасным, он может лопнуть, потрескаться или разрушиться.

Процесс состоит из нескольких этапов, одним из важных из них является высыхание бетона в опалубке.

Сколько сохнет бетон

Бетонный раствор представляет собой густую жидкую смесь, в составе которой основные ингредиенты:

- Связующий минеральный порошок — цемент;

- Вода;

- Наполнители — щебень, гравий, песок.

При высыхании происходит сложный химический процесс, в результате которого получается камневидный материал. Первый этап затвердевания — схватывание — самый короткий и начинается после 1-2 часа после приготовления раствора. Цемент, вступая в реакцию с водой, превращается в твердые кристаллы — гидраты окиси кальция. Чем больше их образуется, тем прочнее будет фундамент.

Кристаллизация кальциевых соединений сопровождается интенсивным выделением влаги и тепла. Схватывание марок бетона разное. Бетонная смесь марки М200 схватывается за 3,5 часа с момента замеса. Далее, она продолжает сохнуть, набирая прочность в течение 7 дней, процесс затвердевания может продолжаться 28 суток и больше. На сроки готовности влияют несколько факторов.

Влияние на скорость высыхания

Превращения раствора в прочный монолит зависит от погодных условий, размеров конструкции, состава бетона.

Оптимальные параметры воздуха:

- Температура — 15-20 градусов;

- Влажность — 75%.

Подгадать день с такими характеристиками сложно, обычно лучшее время создания фундамента — конец лета и начало осени.

В сухую жаркую погоду процесс высыхания ускоряется, что плохо для бетона. Скоротечное испарение влаги не дает цементу полностью кристаллизироваться, фундамент становится хрупким, на поверхности образуются трещины. Схватывание происходит за 1 час.

Низкие температуры также неблагоприятно отражаются на качестве фундамента. Гидратация существенно замедляется, а при нуле и ниже влага остается в растворе, при замерзании расширяется и оказывает разрушительное действие на структуру. Критический порог твердения — 10 градусов тепла, схватывание длится 6-12 часов.

Еще один фактор, влияющий на скорость обезвоживания — формат основания здания. Углубленный высокий фундамент будет намного дольше высыхать, чем низкий с небольшой толщиной.

От состава бетона зависит продолжительность набора прочности. Бетон М200 застывает в течение 14-18 суток, М400 — за 7-14. Трамбовка, применяемая при заливке, продлевает сроки высыхания.

Слишком быстрое застывание можно замедлить с помощью воды и пленки. Для ускорения процесса применяется совсем другая технология.

Как ускорить твердение

Самый простой способ — заказать готовый раствор с добавлением модификаторов. Производители в собственных лабораториях разрабатывают смеси с заданными параметрами. Грузовой транспорт с бетономешалкой доставит бетон в оговоренное время. Работы по заливке придется делать быстро или с помощью бетононасоса. Подходит для объемных фундаментов.

Использование электрических термоматов. Маты крепятся к стенкам опалубки, и твердение в холодную погоду происходит быстрее. Энергосбережение достигается встроенным реле, которое доходя до заданной температуры выключается.

Прогревочный провод ПНСВ укладывается на арматуру, один открытый конец привязывается к металлической проволоке, во время заливки важно следить чтобы электропровод не прикасался к опалубке и полностью был погружен в раствор. Другой конец подсоединяется к источнику электричества. Такой метод хорошо применять на низких температурах.

Во время затворения бетона используют порошки и жидкости для схватывания или твердения. Созревание становится ускоренным, что сокращает время строительства и можно сэкономить на цементе. Добавки вводятся строго по рецептуре, предоставленной производителями.

Максимальная крепость бетона достигается в 2-3 раза быстрее благодаря суперпластификаторам. Также они придают замешанному раствору пластичность, равномерное распределение фракций, водонепроницаемость и морозоустойчивость. Выбирая ингибитор, надо учитывать антикоррозийные свойства вещества, так как от воздействия агрессивных химических соединений арматура может заржаветь и сгнить.

С каждым годом на рынке стройматериалов появляются пластификаторы, которые ускоряют твердение, повышают прочность цементобетона и морозостойкость. Важно соблюдать дозировку.

Как проверить высох ли бетон

Проверить прочность фундамента можно тремя способами.

Самый простой, не требующий лабораторного оборудования, подходит малоэтажным частным постройкам. Потребуется:

- Молоток весом не больше 500 г;

- Зубило.

Зубило ставится на бетон, сверху по нему с небольшим усилием наносится удар молотком так, чтобы он отскочил. Далее визуальный анализ покажет, насколько прочен фундамент. По оставшемуся следу от удара можно определить марку бетона. Чем больше диаметр выемки, тем слабее структура. Высшим классом считается, когда от ударной нагрузки поверхность остается неизменной.

Ниже приведены размеры образовавшейся лунки от удара и оценка:

- До 5 мм — удовлетворительно;

- До 1 см — плохо;

- Без следов — отлично.

Простой тест на скалывание также даст понять, насколько прочен монолит. Дрелью или перфоратором скалывают угол бетонного массива. Если прилагается максимум усилий, значит он хорошо просох..

Проверку основания громоздких зданий с несколькими этажами и тяжеловесной коробкой лучше доверить специалистам, которые проведут ультразвуковое исследование современными приборами. Экспертиза покажет, равномерно ли засох бетон, нет ли внутри пустот и сырых участков.

Когда разбирать опалубку

В мире до сих пор сроки снятия опалубки разнятся. Одни считают, что распалубку можно производить через 2 дня, когда схватывание полностью завершился.

Другие опалубку снимают после недельной выдержки. Все зависит от того, в каких атмосферных условиях высыхал бетон, от марки цемента и наличия пластификаторов.

Посмотрите видео:

Съем каркасной конструкции не является поводом к продолжению строительства. Бетон должен дозреть, набрать прочность хотя бы до 90%. Обычно на это уходит 28 дней. Излишняя торопливость в дальнейшем отрицательно скажется на состоянии готового дома.

Строительство надежного фундамента выполняется по заранее разработанному проекту в соответствии с технологическим процессом. Необходимо, чтобы конструкция сохраняла тепловлажностный режим.

с технологическим процессом. Необходимо, чтобы конструкция сохраняла тепловлажностный режим.

Существуют разработанные таблицы соотношений с учетом класса бетона и прочности.

После заливки следует дождаться схватывания раствора и затвердения. Стены возводятся только после полного застывания фундамента. Правильный состав бетона и квалифицированная работа строителей делают фундамент долговечным.

Сколько должен застывать фундамент

Информацией должен владеть любой застройщик. Важно определить, через какое время появляется требуемая прочность.

Бетонный фундамент проходит две стадии: схватывание и твердение. Если не использовать методы и приемы ускорения готовности фундамента, нормальные условия твердения с температурой +20 набираются через 28 дней после заливки естественным путем.

Речь идет о скорости твердения обычного тяжелого бетона без добавок на портландцементе, песке и щебне. Увеличение температуры на каждые 10 градусов ускоряет застывание в 2-4 раза. Увеличение прочности с температурой на улице +5 происходит в 2-3 раза медленней, чем при температуре +30. Соответственно, в жаркие дни ленточный фундамент застынет быстрее.

Высыхание бетона

Основной показатель, который не зависит от человека — это погодные условия. Чтобы бетон превратилась в твердый состав, нужны положительные температуры.

Кроме температуры воздуха на процесс высыхания влияет:

- Марка бетона;

- Состав цемента;

- Завод-изготовитель;

- Уплотнение бетонного раствора;

- Технология заливки фундамента;

- Рецептура раствора и процент воды.

На высыхание также влияет тип грунта. Пучинистые грунты в увлажненном, замоченном состоянии в период промерзания увеличиваются в объеме, давят на фундамент и выталкивают его. Это может привести к неравномерности, деформации, появлению трещин или к разрушению всего фундамента.

Строительство на пучинистых грунтах требует комплекса специальных инженерных решений.

Когда разбирать опалубку

Опалубка фундамента под баню, гараж или дом снимается через семь дней. До этого времени объект несколько раз осматривается. Измерителем прочности бетона проверяется состав. После снятия опалубки делается еще одна проверка на прочность.

В строительстве встречаются прецеденты, когда опалубку снимают уже через сутки. Руководствуются тем, что бетон начинает застывать через сорок минут после укладки. Рискованный подход к делу, и риск не всегда оправдан.

Спешка в демонтаже опалубки не нужна. Лучше лишний раз убедиться в схватывании состава и приобретении распалубочной прочности.

Когда можно строить стены

Существовало мнение, что перед монтажом стен необходимо дать фундаменту отстояться всю зиму без нагрузки. Объяснялось оно необходимостью оседания, затем можно дальше продолжать строительство. Сейчас версия больше похожа на миф.

Когда строится дом, на глубине промерзания лежит хорошо уплотненный грунт.

Сколько дней сохнет бетон?

Если грунт просадочный, делается подготовка из щебня с геотекстилем. Подготовка нагружается весом подошвы и лентой. Уплотненному грунту дальше уже садиться некуда.

Стены возводятся поэтапно, нагрузка увеличивается постепенно. Полная нагрузка дома до 100% происходит за 2-3 года. Опытные строители, инженеры конструкторы предупреждают, что фундамент, оставленный на всю зиму без стен и кровли, становится беззащитным перед отрицательным давлением со стороны пучинистых грунтов. Есть риск его разрушения и деформации.

В течение месяца состав окончательно затвердеет и можно возводить стены. Во избежание трещин и других неприятностей бетон должен набрать не менее 70% прочности. Затем приступают к укладке стен, плит, перекрытий.

Как ускорить твердение бетона

Сроки 7-10 суток, когда бетон набирает примерную распалубочную прочность, строителей не всегда устраивают.

Существуют определенные способы и приемы, ускоряющие твердение:

- Тепловлажностная обработка — это самый простой, известный и проверенный способ. Обрабатывают направленным, поверхностным или электрическим прогревом в тепловлажных камерах и шкафах. Конструкция постоянно должна сохранять необходимый режим;

- Добавки с солями неорганических кислот, нитратами калия, кальция, натрия, алюминия. Электролиты повышают растворимость цементных минералов. В результате реакция ускоряется. Точный ответ по применению конкретных добавок дают лабораторные испытания;

- Бетонные смеси с низким водоцементным соотношением. Чем меньше воды, тем быстрее вода с цементом переходят в насыщенное состояние. Более жесткая смесь с низким ВЦ твердеет быстрее. Суперпластификаторы снижают количество воды, снижая соотношение воды и цемента;

- Микрокремнезем, как побочный продукт химических производств. Имеет состав кварцевого песка. Является одним из лучших решений в производстве высокопрочного и высококачественного бетона. Если снижается концентрация продукта, реакция стремится к восполнению. В первые сутки прочность достигает 50-80%. Чтобы снизить количество воды, используются суперпластификаторы последнего поколения;

- Специальные цементы, такие как быстротвердеющий портландцемент с высокой удельной поверхностью и глиноземистый цемент. Через два-три дня дают 50-100% прочности.

Ускорение высыхания чаще всего имеет прямое отношение к зимнему бетонированию. С нулевой температурой набор прочности практически прекращается. Вода превращается в лед и нарушает сформировавшуюся ранее структуру. Когда температура поднимается, прочность продолжает набирать силу.

Посмотрите видео:

Преждевременная распалубка и дальнейшая нагрузка конструкции могут привести к нарушению целостности фундамента. Передерживание бетона увеличивает сроки строительства.

Сколько сохнет бетон в опалубке и на улице

Бетон называют искусственным камнем со свойствами, которые проявляют себя после набора заявленной изготовителем прочности. Во время схватывания и твердения в растворе возникают прочные связи, обеспечивающие прочностные характеристики состава. Работы с бетоном требуют точно рассчитать период схватывания и затвердевания раствора. Прочная конструкция – это соблюдение времени высыхания смеси, и от этого зависит минимизация разрушения конструкции. Рассчитывая, сколько должен сохнуть бетон, следует помнить, в процессе происходит не только испарение воды из раствора, но и химическое затвердевание смеси компонентов.

Испытание на прочность под давлениемСколько сохнет бетон

Вода активизирует диффузию компонентов, и одновременно выступает катализатором схватывания бетона в процессе минерализации или гидратации смеси. Вяжущее (цемент) превращается в гидрат кальция и скрепляет все компоненты в монолитную конструкцию, заставляя раствор застывать быстрее.

Физико-химические процессы в бетоне делятся на два этапа: схватывание и затвердевание. После того, как раствор схватился, он становится неподвижным, но еще остается достаточно мягким. В таком состоянии его уже невозможно перераспределить по форме или опалубке, если возводится фундамент из бетона или заливается перекрытие. Поэтому заливка и выравнивание смеси должны производиться, пока состав жидкий. Пока раствор не успел схватиться, выполняются следующие работы:

- Доставка на стройплощадку – многийбетон изготавливается на заводе, и транспортировать смесь можно в бетоновозах, автомиксерах или автобетономешалках, чтобы раствор не потерял свои эксплуатационные качества;

- Транспортировка по стройплощадке и заливка в опалубку;

- Трамбовка вибратором и выравнивание поверхности. Трамбовать можнопневмовибратором или вручную – это увеличивает плотность раствора и уменьшает быструю потерю влаги.

Процесс затвердевания – это процесс кристаллизации состава, набор раствором жесткости и прочности. Бетон твердеет дольше, чем схватывается, и время твердения зависит от следующих факторов:

- Температура на улице;

- Марка и класс цемента;

- Соотношение цемент- вода.

Требуется постоянно контролировать прочность материала в конкретный временной промежуток – этими данными пользуются строители при возведении фундамента для того, чтобы точно знать, сколько сохнет бетон для набора необходимой прочности по марке. Первое, что нужно сделать – рассчитать, какое время необходимо для схватывания раствора. Среднее время для марок цемента с нормальным временем схватывания приведено в таблице:

| Температура на улице | Среднее время от начала до конца схватывания |

| 00С | 6-24 часа |

| 200С | 2-4 часа |

| 300С | 1-3 часа |

Практическая оптимальная температура на улице для проведения работ с бетоном +20ᵒС. При этой температуре бетон наиболее качественно будет схватываться, и затвердевание бетонной смеси происходит по графику.

Зимнее схватываниеПолностью заявленная прочность набирается бетоном за 28 суток при нормальной температуре и влажности. Прочность отображается в сопроводительных документах на бетон в МПа или кгс/м².

| Бетон, марка | Какое количество стройматериалов требуется на 1 м3 бетона | Соотношение вода — цемент | Расход стройматериалов в пропорции | |||

| Цемент, кг | Вода, литров | ПГС, кг | Щебень, кг | |||

| М 100 | 206 | 185 | 780 | 1177 | 0,89 | 1:0,9:3,8:5,7 |

| М 200 | 287 | 185 | 751 | 1135 | 0,64 | 1:0,65:2,6:3,95 |

| М 300 | 384 | 205 | 698 | 1055 | 0,55 | 1:0,55:1,83:2,75 |

| М 400 | 492 | 205 | 661 | 1000 | 0,41 | 1:0,43:1,35:2, |

Окончательные параметры прочности могут быть выше марочной, так как бетон продолжает набирать прочность несколько лет. Но на практике отталкиваются от марочной прочности.

СНиП 3.03.01-87 нормирует, сколько сохнет бетон в опалубке, которую можно будет разбирать после того, как бетон достигнет прочности ≥ 70% от заявленной производителем. Для соблюдения этого условия требуется знать, сколько сохнет фундамент с учетом наружной температуры и марки цемента. В таблице для бетонов В15-В22,5 указано примерное время снятия опалубки, если в растворе используется цемент ЦЕМ 32,5 и ЦЕМ 42,5.

| Суточная температура, 0С | Марочная прочность, % | ||||

| 24 ч | 72 ч | 168 ч | 336 ч | 672 ч | |

| Медленно твердеющий цемент | |||||

| 20 | 19 | 45 | 68 | 85 | 100 |

| 10 | 11 | 28 | 44 | 56 | 67 |

| 5 | 6 | 17 | 27 | 34 | 41 |

| Нормально твердеющий цемент | |||||

| 20 | 34 | 60 | 78 | 90 | 100 |

| 10 | 21 | 38 | 51 | 60 | 70 |

| 5 | 12 | 23 | 31 | 37 | 43 |

| Быстро твердеющий цемент | |||||

| 20 | 42 | 66 | 82 | 92 | 100 |

| 10 | 26 | 43 | 54 | 61 | 71 |

| 5 | 16 | 26 | 33 | 38 | 45 |

Табличные данные показывают, что значительное сокращение сроков строительства происходит при среднесуточной температуре 200С. При таких погодных условиях распалубка для нормально твердеющего цемента проводится через 5-7 суток.

Соотношение прочности и температурыПри этом насколько снижается температура на улице, настолько замедляется набор прочности – распалубку для продолжения строительных работ можно будет проводить через 4-5 недель.

Расчет набора прочности и время высыхания бетона

Процентное значение прочности бетонной конструкции высчитывается по уравнению Боломея-Скрамтаева:

R6 – ARц (Ц / В – 0,5), при Ц / В ≤ 2,5; В / Ц ³ 0,4; Ц / В £ 2,5;

R6 – A1Rц (Ц / В – 0,5), при Ц / В ≤ 2,5; В / Ц < 0,4; Ц / В > 2,5;

Где:

- R6–марка бетона в четырехнедельном возрасте;

- Rц – марка цемента; А и А1 – коэффициенты качества наполнителей;

- Ц и В – цемент и вода.

Характеристики коэффициентов А и А1 указаны в таблице:

| Параметры наполнителей | А | А1 |

| Высокое качество: высокопрочный щебень горных пород, песок оптимальной фракции, промытый наполнитель или смесь наполнителей. | 0,65 | 0,43 |

| Стандарт: все компоненты со средними характеристиками крупности, качества, марки. | 0,6 | 0,3 |

| Низкое качество: крупные наполнители и цемент низкого качества, мелкий песок. | 0,55 | 0,37 |

На прочность влияет соотношение цемента и воды, которое соблюдается для того, чтобы получить требуемую марку бетона.

Для Ц / В ≤ 2,5 работает формула Ц / В = R6 / ARц + 0,5;

Для Ц / В > 2,5 формула будет Ц / В = R6 / A1Rц — 0,5.

Первые 48 часов не берутся в расчет при вычислении прочности объекта. Контрольный срок для набора заявленной марочной прочности – 3 дня, неделя и 28 суток. Практика строительства показала, сколько времени сохнет бетон – на 14-й день после заливки опалубки фундамент набирает 50-70% расчетной прочности. Сооружения высокой степени сложности возводятся на основе бетона марки M 400 и выше, заданные параметры прочности достигаются дольше – 45-60 суток.

Состав смесиНа процесс высыхания раствора в заливочной форме влияет температура окружающей среды. Летом за свежезалитой конструкцией необходим соответствующий уход – полив водой, укрывание от прямых солнечных лучей. Иначе верхний слой может растрескаться из-за неравномерности испарения влаги из раствора. Ускорить схватывание и затвердевание смеси можно добавлением пластификаторов и других специальных веществ. Но даже в таких условиях прочность будет набираться не менее 4-х недель, поэтому самое лучшее время для строительных работ – ранняя осень или поздняя весна, когда среднесуточная температура не поднимается выше 200С, а атмосферная влажность высокая — ≥ 75%.Если ведется строительство небольшого объекта, то продолжать работы на свежезалитом фундаменте разрешается через 120 часов. Через 5-6 суток фундамент уже способен выдерживать минимальные нагрузки, и моно выкладывать первые ряды кирпича или пенобетона. Если возводится конструкция, предназначенная для выдерживания высоких нагрузок и большого веса (мост, подземный переход, тоннель), то необходимо пользоваться таким определением, как контрольный срок затвердевания. Это время составляет до 90 суток, и через три месяца бетонная конструкция становится прочнее на 20%, чем через 28 суток после заливки раствора в опалубку.

Бетонные конструкции напоминают камень, обладают твёрдостью, износостойкостью, долговечностью и универсальностью. Это позволяет широко использовать их для строительства зданий, мостов, плотин и других сооружений. Готовые изделия приобретают необходимые эксплуатационные свойства при соблюдении технологий работы с растворами, где во время застывания бетона происходят сложные физико-химические процессы.

Бетонные конструкции напоминают камень, обладают твёрдостью, износостойкостью, долговечностью и универсальностью. Это позволяет широко использовать их для строительства зданий, мостов, плотин и других сооружений. Готовые изделия приобретают необходимые эксплуатационные свойства при соблюдении технологий работы с растворами, где во время застывания бетона происходят сложные физико-химические процессы.

Понятие и состав продукта

Бетоном называется искусственный строительный материал, получаемый при затвердевании специальной смеси из вяжущего вещества, наполнителя крупной и мелкой фракции и воды.

Бетоном называется искусственный строительный материал, получаемый при затвердевании специальной смеси из вяжущего вещества, наполнителя крупной и мелкой фракции и воды.

Процесс регулируется соответствующими ГОСТами и ТУ, где для каждой марки вяжущего средства предусмотрена отдельная рецептура. При необходимости состав обогащается специальными добавками, а в случае асфальтобетона вода заменяется битумом.

В любой готовой смеси (товарном бетоне) присутствуют в разных пропорциях четыре основных компонента:

- цемент;

- песок;

- щебень;

- вода.

Их соотношение зависит от марки цемента, влажности и размеров частиц песка и щебня. Именно вода служит активатором диффузии компонентов и катализатором схватывания в реакции гидратации смеси. В зависимости от назначения раствора в его состав включаются различные добавки:

- керамзит;

- шлак;

- полистирол;

- древесные опилки или щепа;

- пластификаторы;

- гидрофобизаторы.

Это позволяет придать бетону определённые качества. Так, гранулы вспененного полистирола обеспечивают теплоизолирующие свойства, экологичный деревобетон арболит не растрескивается, а сжимается при превышении предельных нагрузок, а плотная плёнка гидрофобизатора защищает от проникновения влаги.

Обзор вяжущих веществ

Сколько времени сохнет бетон, зависит от химического состава и свойств основных компонентов раствора.

По виду вяжущих веществ все бетоны делятся на следующие группы:

- Цементные. Наиболее популярны, используются для изготовления любых несущих и ответственных конструкций.

- Силикатные. При химической реакции в автоклавах кремнезёмистое вяжущее обеспечивает надёжное сцепление зёрен наполнителя. Это снижает стоимость без ущерба прочности.

- Гипсовые. Изготавливаются из природного гипса с армирующими добавками. Отличаются малой энергоёмкостью и привлекательным внешним видом, хорошо зарекомендовали себя при внутренней отделке.

- Асфальтовые. В качестве растворителя вместо воды используется битум. Область применения — дорожные и аэродромные покрытия, плоские кровли, гидротехнические сооружения.

- Шлакощелочные. Производятся из молотых шлаков, затворённых растворами щелочей. Распространены в строительстве ещё недостаточно широко.

- Полимерцементные. В основе — смесь цемента и водорастворимых смол или латексов. Применяются в качестве отделочного и облицовочного материала, гидроизоляционного и защитного покрытия.

Независимо от того, как долго сохнет бетон, во всех случаях при физико-химических процессах с участием вяжущего и растворителя происходит образование новых веществ (гидросиликатов кальция) и структуры (твёрдого камневидного тела).

Факторы, влияющие на высыхание

Застывающий бетон капризен: для набора прочности он требует правильного ухода и систематического контакта с водой.

Быстрота схватывания обеспечивается несколькими критериями:

Влажность. Для того чтобы реакция гидратации протекала нормально, необходимо достаточное количество воды. Предотвратить обезвоживание и растрескивание застывающего бетона помогает повышенная влажность окружающей среды.

Влажность. Для того чтобы реакция гидратации протекала нормально, необходимо достаточное количество воды. Предотвратить обезвоживание и растрескивание застывающего бетона помогает повышенная влажность окружающей среды.- Температура. В процессе участвует вода, поэтому в осенне-зимний период исключается возможность замерзания. Сама реакция является экзотермической, но повышение окружающей температуры заметно ускоряет взаимодействие компонентов.

- Тип вяжущего. Заготовки одинаковых размеров из гипса и портландцемента приобретут необходимую твёрдость за разное время: в первом случае счёт идёт на часы, во втором — на дни.

- Толщина слоя и уплотнение. При производстве смесь насыщается воздухом, поэтому готовый продукт будет пористым и непрочным, если воздушные пузырьки не устранить. Для равномерного расположения наполнителя бетон уплотняют вибрированием, трамбованием или штыкованием.

Ещё на стадии проектирования строительства учитывают все факторы, влияющие на высыхание бетона. Сколько ждать окончательного затвердения конструкции, зависит от правильного ухода за ней и состояния окружающей среды.

Стадии и сроки твердения

При возведении ответственных конструкций чаще всего используют классическое цементное вяжущее. В процессе его полимеризации выделяются две стадии: схватывание и полное отвердение.

При возведении ответственных конструкций чаще всего используют классическое цементное вяжущее. В процессе его полимеризации выделяются две стадии: схватывание и полное отвердение.

Схватывание бетонного раствора. Готовая смесь быстро теряет пластичность, поэтому её заливка, уплотнение и выравнивание поверхности производятся оперативно. Во избежание преждевременной потери подвижности транспортировка жидкого раствора осуществляется в бетономешалках, бетоновозах или автомиксерах, где даже в пути не прекращается перемешивание. Время схватывания зависит от качества исходного цемента. Для бетона марки М200 оно составляет от 2 до 2,5 часов, а для М300 — от 1,5 до 2 часов.

Задержки и нарушения технологического процесса приводят к возникновению серьёзных проблем на стадии эксплуатации. В тех местах, где недостаточно перемешанные слои бетона застыли неравномерно, появляются мостики холода, по которым тепло уходит из помещения, снижая энергоэффективность строения. Планируя сроки доставки и заливки, возникает потребность точно знать, сколько застывает бетон.

Время схватывания бетона в зависимости от температуры окружающего воздуха приводится в таблице:

| Температура, °C | Среднее время схватывания, часы |

| от 6 до 24 | |

| +20 | от 2 до 4 |

| +30 | от 1 до 3 |

Опытным путём выяснили, что в жару бетон начинает схватываться за 15 минут, при нормальных условиях процесс происходит несколько часов, в прохладную погоду на открытом воздухе твердение ощутимо замедляется, а при отрицательных температурах прекращается окончательно. Для полноценного застывания зимой в бетонные смеси вводят специальные морозостойкие присадки или подогревают опалубку.

Окончательное отвердение конструкции

После того как раствор схватился, он неподвижен, но ещё мягок. В таком виде уже невозможно его перераспределение по форме или опалубке, бетон кристаллизуется окончательно, приобретает заданные параметры жёсткости.

Твердеть и набирать полную прочность конструкция будет 28 дней при температуре около +20 °C и влажности 70%. Изделиям повышенной сложности из тяжёлого бетона М400 потребуется для этого от 45 до 60 дней.

Бетонные работы в жаркий летний период подразумевают обязательный уход за поверхностью, которая образует корку и растрескивается при неравномерном высыхании. Лучше всего приступать к бетонированию с наступлением ранней весны или поздней осени, когда среднесуточная температура не превышает +20 °C, а атмосферная влажность составляет более 75%. В таких условиях смесь без усилий сохнет равномерно.

По результатам лабораторных исследований были установлены средние сроки высыхания:

- В течение первых трёх суток бетонная смесь приобретает до 30% прочности, соответствующей марке используемого цемента. Важно соблюдение необходимых параметров влажности (не менее 75%) и температуры воздуха (не ниже +15 °C).

- За время от 7 до 14 суток бетонная конструкция набирает твёрдость, достаточную для удержания веса тела человека, и около 80% других заявленных характеристик.

- 28 суток — срок, который гарантирует окончательный набор заложенной прочности и даёт возможность эксплуатации бетонного сооружения, какой бы интенсивной она ни была.

- Через 90 суток искусственный камень улучшит свойства ещё на 20%. Эта способность совершенствовать характеристики со временем выгодно отличает бетон от других материалов.

Прочность и твёрдость конструкции зависят от соблюдения времени сушки, которая сопровождается не только испарением воды из раствора, но и химическим отвердением компонентов.

Роль опалубки в процессе сушки

При возведении зданий всё чаще стали использовать методы монолитного железобетонного строительства. Ограждающие конструкции не монтируются из отдельных элементов, а сразу заливаются в опалубку, при этом получаются бесшовные стены практически любой конфигурации.

При возведении зданий всё чаще стали использовать методы монолитного железобетонного строительства. Ограждающие конструкции не монтируются из отдельных элементов, а сразу заливаются в опалубку, при этом получаются бесшовные стены практически любой конфигурации.

Материалом для изготовления опалубки служат доски, влагостойкая или ламинированная фанера, металлические или пластиковые листы. Они помогают сохранять тепло в застывающем цементном сооружении, хотя сильно влиять на то, сколько сохнет бетон в опалубке, не могут.

Изменить скорость течения химической реакции призваны специальные катализаторы. Популярны пластификаторы и присадки, которые вводят для улучшения свойств. Обычные железобетонные стены слишком холодные, так как они тонкие и имеют высокую теплопроводность, поэтому применяются пенобетоны и добавки гранул полистирола или керамзита.

Время застывания бетона в зависимости от температуры в опалубке при соответствующем уходе приводится в таблице:

| Температура, °C | Срок схватывания, дни |

| от 0 до +5 | 14 |

| от +5 до +10 | 10 |

| от +10 до +15 | 7 |

| от +15 до +20 | 5 |

| от +20 до +25 | 4 |

| от +25 до +30 и выше | от 2 до 3 |

По завершении рекомендуемого периода твердения опалубку снимают, после чего бетонная конструкция продолжает жить самостоятельно. В это время планируют другие работы по возведению объекта.

Способы увеличения скорости застывания

Естественная сушка бетонной конструкции не всегда экономически целесообразна.

Поэтому существует ряд безопасных методик, ускоряющих процесс застывания:

Постоянный уровень влажности. Он поддерживается после заливки смеси в опалубку, для чего заполненные бетоном формы укрывают полиэтиленовой плёнкой или брезентом и регулярно поливают водой.

Постоянный уровень влажности. Он поддерживается после заливки смеси в опалубку, для чего заполненные бетоном формы укрывают полиэтиленовой плёнкой или брезентом и регулярно поливают водой.- Соблюдение температурного режима. Это особенно актуально для строительства в осенне-зимний период. Кристаллизация замерзающей воды в застывающем бетоне недопустима, поэтому в холодное время химические процессы интенсифицируют путём искусственного подогрева опалубки.

- Специальные катализаторы. Их применяют для ускорения схватывания и получения равномерного распределения компонентов раствора.

- Нормирование водно-цементной пропорции. Обеспечивает своевременное застывание бетонной смеси без дополнительных усилий по удалению излишков воды.

Среди габаритов монолитных конструкций для целей сушки определяющим параметром является толщина. Она позволяет узнать, сколько будет сохнуть фундамент из бетона (ленточный, свайный или плитный).

В идеале твердение должно происходить равномерно по всему объёму. На практике в верхних слоях химическая реакция идёт более интенсивно, а внутренняя часть изделий медленнее достигает конечной стадии. Например, фундаменты бассейнов и крупных торговых центров приходят в проектное состояние около трёх месяцев.

Ошибки при строительстве

Главный миф из области набора прочности гласит, что до начала возведения дома фундаменту надо выстояться и, как говорится, перезимовать. Это вредное утверждение не подтверждается нормативными документами и профессиональными строителями, а вместо ожидаемой пользы может причинить ущерб.

К негативным последствиям того, что фундаменту дают выстояться, относят:

- Бесполезность мероприятия при соблюдении технологии уплотнения основания.

- Опасность возникновения трещин при возведении на глинах, суглинках, супесях и пылеватом песке в результате остановки работ в зимний период из-за сил морозного пучения. Ненагруженный фундамент без труда выталкивается замёрзшим грунтом.

- Увеличение временных затрат на возведение дома.

У профессионалов есть термин «консервация фундамента». Под ним подразумевают вынужденную меру, которая позволяет приостановить стройку при отсутствии средств. Но у строителей нет понятия, что опоры под домом должны выстаиваться. При кустарном производстве бетона ошибочно практикуются чрезмерные добавки воды, которые увеличивают подвижность раствора, но снижают прочность готовых конструкций.

В промышленности время застывания каждой бетонной смеси определяется испытаниями в лабораторных условиях. Затем составляются рекомендации для практического применения в строительстве, что позволяет планировать проведение последующих технологических операций.

Бетон в опалубке-каково время застывания

При выполнении строительных работ с бетоном необходимо рассчитать время, за которое бетонный раствор полностью затвердеет. Снимать опалубку следует своевременно, так как от этого зависит насколько прочной будет конструкция. Пока бетонная смесь, находясь в опалубке, высыхает, она не только держит заданную конфигурацию, но еще набирает вместе с твердостью и прочность. Выстроенная конструкция меньше будет подвергаться деструкции, если она сооружалась правильно и успела стать достаточно прочной.

Описание строительства с применением бетонных растворов

Бетон в монолите, используемый в строительстве, это ничто иное, как искусственный камень. Его изготавливают определенной конфигурации с заданными проектировщиками габаритами из бетонной смеси конкретной модификации. Бетон может изготавливаться с армированием или без него. Указания по изготовлению бетонного сооружения (тип связующего компонента, характеристики арматуры для формирования остова, параметры конструкции, ее прочностные данные) прописываются в проектах. Накопление прочности строительного материала определяется временем окончательного застывания бетонного раствора и условиями, при которых происходит этот процесс. В свою очередь, он делится на два этапа: схватывание и полное затвердение.

Схватывание

На этой стадии бетонная жижа постепенно теряет свою мобильность и пластичность. Поэтому, операции по заливке раствора в опалубку следует производить быстро, что является очень важной частью мероприятий по созданию конструкции.

Для предотвращения преждевременного схватывания продукта транспортировку раствора осуществляют в специально оборудованных машинах, бетономешалках, где продолжается его перемешивание. Все действия по размещению бетонной смеси в опалубке (заливка, выравнивание, уплотнение) осуществляются оперативно и непрерывно. Любые задержки, медлительность, несоблюдение технологии бетонирования, каждая из них может проявить себя и вызвать серьезные неполадки в последующей эксплуатации выстроенных узлов. Например, если бетонная масса недостаточно хорошо вымешана, и, при этом, застывание прошло послойно, то между слоями могут образоваться мостки холода, и тогда прочность конструкции снизится. Важно сделать правильный расчет времени, которое потребуется на перевозку и заливку материала. При нормальных условиях окружающей среды схватывание длится на протяжении часа. В очень жаркой обстановке схватывание жидкой массы может составлять всего четверть часа. Если работы с бетонным составом происходят на открытом пространстве в холода, то процесс застывания сильно замедляется, а при температурах ниже нуля вообще прекращается. В зимнее время года бетон самостоятельно не сохнет. Чтобы при отрицательных температурах раствор начал застывать, для полноценного схватывания в него добавляют специальные составы, или строят утепленную опалубку.

Полное отвердение

На этом этапе строительный раствор полностью кристаллизуется, приобретая нужную конфигурацию, накапливая прочность и твердость. Время твердения зависит от некоторых факторов:

- состояние окружающей обстановки;

- температура атмосферы в день заливки;

- марка связующего компонента;

- процентное соотношение стройматериала к влаге.

Обычно, бетонная смесь в собранной конструкции, чтобы набрать необходимую прочность, отвердевает в течение 28-и суток при условии, если температура окружающей среды держится в пределах 20-22° С при влажности около 68%. Но и потом затвердевшая конструкция продолжает крепчать не один месяц. Сколько времени уйдет на это, точно не известно, все зависит от совокупности сложившихся условий.

Как вычислить время полного отвердения раствора в опалубке?

Самостоятельное осуществление работ с бетоном следует проводить строго по соответствующим строительным нормам и правилам. Только неукоснительное следование нормативным документам послужит гарантией надежности сделанных сооружений. Порядок организации работ не исключает и стадию высыхания залитого раствора в опалубке. Тогда дальнейшая ее эксплуатация будет безопасной. Так как застывшая смесь, преобразованная в монолит, продолжает прочнеть, очень важное значение имеет, чтобы ее переходный процесс из одной стадии в другую не нарушался.

Сколько нужно времени, чтобы застывшая масса набрала запроектированную прочность?

В нормативных документах по строительству бетонных сооружений имеется математическая формула, по которой можно рассчитать процент накопленной прочности за конкретное время:

Rn = R28 (lgn/lg28), где R28 – марка используемого при заливке бетона; n – сутки со дня размещения раствора в опалубке. В расчетный период прочности сооружения не входят первые два дня. Контрольными цифрами в этом процессе являются третий, седьмой и 28-ой дни. Практика показывает, что к концу первой половины месяца после заливки опалубки бетонная конструкция крепчает до 70% от запроектированной прочности. Сколько на самом деле будет набирать прочность сооружение в отдельно взятом конкретном варианте зависит опять же от совокупности факторов. Особо сложным конструкциям, выстроенным из бетона марки М400, для набора прочности времени требуется больше, чем сооружениям простой или средней сложности. Этот этап может продлиться до 1,5-2-х месяцев.

Высыхание бетонного раствора в опалубке

За какой срок материал высохнет, во многом зависит от того, в каком температурном режиме происходит данный процесс. Если бетонирование сооружения осуществляется летом, то здесь обязательно нужно будет ухаживать за залитой поверхностью, так как она в жаркую погоду неравномерно высыхает и потому склонна к растрескиванию.

В летний сезон поверхность строительного материала необходимо закрывать от солнца и постоянно-периодически производить увлажняющие мероприятия, так как прямые солнечные лучи благоприятствуют быстрому образованию корки на ней, под которой остается еще жидкий бетон, что и приводит к образованию трещин. В летний период смесь на разных участках опалубки сохнет неравномерно, и на затвердения материала до набора проектной прочности требуется не меньше 28-ми суток. Наилучшее время для заливки бетона в опалубку – осень. Строительная смесь высыхает постепенно и равномерно. Здесь не требуется такого тщательного присмотра за его плоскостью.

Как долго длится высыхание при разных состояниях атмосферы?

Опалубка снимается после высыхания бетона. Это происходит через разные временные промежутки после заливки, в зависимости от того, насколько сильно прогрета окружающая атмосфера.

При температуре воздуха 30 град. по Цельсию должно пройти 2-3 суток; при 25 град. – трое суток; при 20° С – четверо суток. Пять суток потребуется, если температура воздуха равна 15° С. Если воздух остыл до 5-10° С, должно пройти 7-10 суток, а при 1 град. по Цельсию раствор сохнет две недели и больше. В течение этих периодов времени демонтировать опалубку не разрешается. Работы с полученным материалом в любом случае можно продолжить только после набора проектной прочности.

Как работает опалубка | HowStuffWorks

В бетонной промышленности распространено мнение, что опалубка должна сочетать качество, стоимость и безопасность. С точки зрения качества, формы должны точно создавать бетонные конструкции по спецификациям архитектора-инженера, не вызывая выпуклостей или других дефектов на поверхности бетона. Что касается стоимости, мы уже упоминали, что опалубка составляет значительную часть конкретного бюджета проекта. Неспособность своевременно завершить опалубку может также задержать остальную часть графика строительства и привести к дополнительным трудозатратам, давая конкретным работникам стимул для эффективной работы.

Но безопасность превосходит все. Около 25 процентов всех сбоев в строительстве происходит в результате обрушения и разрушения бетонных конструкций, а разрушения опалубки составляют более половины этого показателя [источник: Ханна]. В декабре 2011 года во время заливки бетона во время строительства казино в Цинциннати, штат Огайо, обрушилась плита, в результате чего несколько человек получили травмы на рабочих местах. В следующем месяце во время заливки бетона в Кливленде, штат Огайо, рухнула еще одна плита на другой строительной площадке казино [источник: Feran].

Опалубка также привела к гибели сотен на строительных площадках [источник: Nemati]. На Перекрестке Бейли, Вирджиния, в 1972 году рабочие сняли берега — опоры, которые удерживают горизонтальные плиты, в то время как бетонные блоки — с 24-го этажа многоквартирного дома слишком рано, что привело к обрушению всего здания, в результате чего погибли 14 рабочие и увечья многих других [источник: Херд]. Формы могут разрушаться из-за перегрузки бетоном, неадекватных креплений, ненадлежащего крепления, недостаточной прочности бетона перед снятием опалубки, неправильного снятия изоляции и множества других причин.

Такие организации, как Управление по безопасности и гигиене труда, выпускают руководства по проектированию и работе с опалубкой. Наличие контролеров на месте во время монтажа форм и заливки бетона может помочь минимизировать риски использования опалубки. Если необходимо изменить конструкцию опалубки, подрядчики должны заранее проконсультироваться с разработчиком формы. Опалубка может быть временной структурой, но ее последствия для конструкции и тех, кто ее строит, могут быть постоянными.

Для получения дополнительной информации о процессе строительства, смотрите ссылки на следующей странице.

,Как работает опалубка | HowStuffWorks

В бетонной промышленности распространено мнение, что опалубка должна сочетать качество, стоимость и безопасность. С точки зрения качества, формы должны точно создавать бетонные конструкции по спецификациям архитектора-инженера, не вызывая выпуклостей или других дефектов на поверхности бетона. Что касается стоимости, мы уже упоминали, что опалубка составляет значительную часть конкретного бюджета проекта. Неспособность своевременно завершить опалубку может также задержать остальную часть графика строительства и привести к дополнительным трудозатратам, давая конкретным работникам стимул для эффективной работы.

Но безопасность превосходит все. Около 25 процентов всех сбоев в строительстве происходит в результате обрушения и разрушения бетонных конструкций, а разрушения опалубки составляют более половины этого показателя [источник: Ханна]. В декабре 2011 года во время заливки бетона во время строительства казино в Цинциннати, штат Огайо, обрушилась плита, в результате чего несколько человек получили травмы на рабочих местах. В следующем месяце во время заливки бетона в Кливленде, штат Огайо, рухнула еще одна плита на другой строительной площадке казино [источник: Feran].

Опалубка также привела к гибели сотен на строительных площадках [источник: Nemati]. На Перекрестке Бейли, Вирджиния, в 1972 году рабочие сняли берега — опоры, которые удерживают горизонтальные плиты, в то время как бетонные блоки — с 24-го этажа многоквартирного дома слишком рано, что привело к обрушению всего здания, в результате чего погибли 14 рабочие и увечья многих других [источник: Херд]. Формы могут разрушаться из-за перегрузки бетоном, неадекватных креплений, ненадлежащего крепления, недостаточной прочности бетона перед снятием опалубки, неправильного снятия изоляции и множества других причин.

Такие организации, как Управление по безопасности и гигиене труда, выпускают руководства по проектированию и работе с опалубкой. Наличие контролеров на месте во время монтажа форм и заливки бетона может помочь минимизировать риски использования опалубки. Если необходимо изменить конструкцию опалубки, подрядчики должны заранее проконсультироваться с разработчиком формы. Опалубка может быть временной структурой, но ее последствия для конструкции и тех, кто ее строит, могут быть постоянными.

Для получения дополнительной информации о процессе строительства, смотрите ссылки на следующей странице.

,Домостроение в этой стране часто определяется как выбор между строительством каменной кладки на месте и деревянным каркасом за пределами завода. Но реальность немного сложнее. Существуют системы, которые, хотя номинально один или другой, мало похожи ни на один из основных форматов.

Изолированная бетонная опалубка (ICF) является одной из таких систем. Поскольку он использует большое количество бетона, он находится на территории каменной кладки, а также является примером строительства на месте.

Единственными элементами, изготавливаемыми на заводе, являются изоляционные формы, которые устанавливаются на месте, а затем используются в качестве опалубки, в которую заливается бетон. Но процесс сборки совершенно не похож на традиционное каменное строительство, а требуемый набор навыков больше похож на столярное дело, чем на кладку.

Конструкция ICF действительно отличается от всего, с чем вы можете столкнуться. И у этого есть много вещей, идущих для этого, которые особенно обращаются к самостроителям или тем, которые берут проекты расширения.

История ICF

ICF была впервые разработана в Германии в 1970-х годах и успешно использовалась во всем мире, от самых жарких до самых холодных климатических условий. Система особенно популярна в Северной Америке, где более десятка крупных производителей строят в общей сложности около 15 000 домов в год.

Первые дома ICF появились в Великобритании в 1970-х годах, но их освоение было относительно медленным, в основном потому, что в этой стране уже есть сильный строительный сектор.

В течение многих лет одна компания, Beco, выступала в качестве стандартного носителя для ICF в Великобритании, а ее продукт, Beco Wallform, основан на одной из основных немецких систем, Isorast. По мере развития британского рынка ICF в Великобритании появилось несколько новичков, часто работающих в партнерстве с североамериканским бизнесом.

Вы можете узнать больше об отдельных предприятиях через торговую организацию Великобритании, Ассоциацию опалубки для изоляционных бетонов (ICFA). Дальнейшие исследования приведут к появлению нескольких довольно зернистых видеороликов на YouTube, которые дадут вам представление о том, что нужно для строительства дома ICF.

Просто для ясности, ICF признан Советом ипотечных кредиторов в качестве стандартной формы строительства для целей ипотеки и принят основными поставщиками гарантий (включая NHBC). Все документы можно найти на веб-сайте ICFA.

Кто строит с ICF?

За прошедшие годы ICF приобрела репутацию, представляющей интерес в основном для клиентов, которые ценят высокое качество и низкие эксплуатационные расходы сверх сниженных затрат на строительство. Это остается в силе и сегодня, как и 20 лет назад, когда строительные стандарты, как правило, были намного ниже.

В то время чувствовалось, что по мере того, как призыв к повышению уровней энергоэффективности возрастал, несоответствие затрат между ICF и обычными каменными конструкциями уменьшалось. Но по мере приближения 2016 года и того, что мы назначаем крайний срок для прибытия дома с нулевым выбросом углерода в качестве основного стандарта для строительства, основные производители жилья по-прежнему с подозрением относятся к ICF.

Джонатан Барнетт, из авторитетного бизнеса ICF Logix UK, прокомментировал: «Наши собственные продажи идут хорошо — это просто умозрительные разработчики, которые сейчас игнорируют это.Это потому, что он все еще немного дороже, чем стандартные методы строительства домов, но если вы хотите построить с тем же качеством, разница в цене исчезает ».

( БОЛЬШЕ : ознакомьтесь с этими проектами, созданными с использованием ICF)

Nudura предлагает курсы для строителей и самостоятельных строителей, чтобы помочь с установкой (Изображение предоставлено Nudura)

Какие плюсы и минусы?

ICF — это, пожалуй, лучшая строительная система Marmite. У системы есть свои пылкие сторонники; люди, которые не понимают, почему весь мир не использует ICF для всего.И у этого есть свои противники, которые не могут понять, почему кто-то хотел бы, чтобы их дом был построен из полистирола и смешанного бетона — таких непривлекательных материалов.

Pros

Жан Марк Бувье управляет британским отделением Nudura, канадского бизнеса, который продает свои уникальные складные блоки ICF по всему миру и, между прочим, много занимается жилищными ассоциациями и домами для престарелых — где владельцы заинтересованы в обеспечении низких долгосрочных эксплуатационных расходов.

«Совет по экологическому строительству заявил, что жилищный фонд Великобритании является одним из наименее энергоэффективных в Европе, и на его долю приходится почти четверть наших ежегодных выбросов углерода. Тем не менее, мы являемся самым медленным рынком в мире, чтобы оценить преимущества ICF », — говорит он.

«Почему мы продолжаем строить с пустотелыми стенами, когда ICF просто лучше, я не знаю; Их быстро и легко построить, а готовый стандарт намного выше. У вас нет проблем с влажным проникновением или плесенью, вы получаете невероятные встроенные уровни воздухонепроницаемости, и любой уровень изоляции, который вам требуется, легко приспосабливается.Все с гораздо более тонкой толщиной стенки ».

Минусы

Так что же не нравится? Недоброжелатели отмечают, что построение ICF далеко не так просто, как утверждают его сторонники. Со всеми системами заливка бетона является абсолютно критической фазой.

Готовый бетон должен быть правильным, чтобы бетон равномерно тек по всей опалубке; поддержка и крепление на полистирольных блоках также должны быть адекватными, или существует риск того, что стенки будут деформироваться или даже взорваться в точках давления.Могут случаться ошибки, и из-за скорости они могут показаться довольно тревожными, но опытная рука обычно может исправить любые ошибки в течение нескольких минут.

Есть также много вещей, которые нужно знать о креплении столярных изделий, трубопроводов и кабелей, не говоря уже об установке деталей соединения между стенами и крышей и внутренними полами. Для опытного строителя ICF это вопросы хлеба и масла, не отличающиеся от того, с чем сталкиваются строители пустотелых стен или лесозаготовители, но для кого-то новичка в ICF они могут показаться труднопреодолимым препятствием.

Преодоление минусов

На самом деле, для того, чтобы хорошо работать с системой, требуется достаточное количество специальных знаний, и вокруг не так много опытных строителей ICF. Способ решения этих проблем, конечно же, заключается в том, чтобы предложить обучение, и компании ICF неизменно стремятся обучать своих клиентов.

Например, Nudura даже не собирается продавать клиенту, если он не посещал один из своих однодневных учебных курсов и был на месте, чтобы засвидетельствовать прилив.«Крайне важно, чтобы кто-то на месте хорошо знал, как работает наша система», — говорит Бувье. Это молчаливое признание того, что, хотя все может выглядеть так же просто, как в Lego, создание с помощью ICF — это не детская игра.

Зеленый ICF?

Можно ожидать, что любой энергосберегающий дом будет считаться эко-домом, но не все с этим согласны. Ллойд Альтер из канадского E-zine Treehugger — один из таких критиков. Он писал: «ICF — это серьезное архитектурное излишество — предельная углеродная нагрузка поразительна, и в конце своей жизни они годятся только для захоронения отходов.МКФ являются энергоэффективными для пассажиров, прочными и сильными, а также полезными для фондов. Тем не менее, я думаю, что мы достигли той точки, когда все, что экономит немного денег на отоплении, называется зеленым — проблемы сейчас больше. В таком мире бутерброды из полистирола и бетона не являются зелеными ».

Но это справедливый комментарий? С точки зрения углеродного следа, бетон не очень хорошо оценивается, но на самом деле потребляет меньше энергии при производстве, чем кирпичный или газобетонный блок , его основные конкуренты в этой стране.И полистирол действительно может быть продуктом нефтехимической промышленности, но его главная цель здесь — дать нам возможность использовать меньше таких продуктов. Так называемый углеродный срок окупаемости очень короткий.

Что касается аргумента, что он не подлежит вторичной переработке в конце своей жизни, Жан Марк Бувье придерживается совершенно другой линии. «Во-первых, мы видим, что все больше и больше переработанного материала попадает как в полистирольные элементы, так и в бетон. А поскольку срок службы наших домов измеряется веками, а не десятилетиями, должно пройти очень много времени, прежде чем мы будем беспокоиться об окончании срока службы », — говорит он.

Отличия продукта

На первый взгляд, вы можете подумать, что все системы ICF практически одинаковы и что вы можете выбирать между ними, сравнивая цены. В действительности, системы сборки ICF, доступные в Великобритании, как правило, сильно отличаются друг от друга, и это делает сравнение очень трудным.

Все они основаны на идее, что изолированная опалубка устанавливается, закрепляется и крепится до того, как произойдет заливка готовой смеси, но сами формы заметно различаются по:

- их размеру и формату

- металлоконструкциям, которые требуется для обеспечения долговременной устойчивости стен

- , как обрабатываются вспомогательные детали, такие как соединительные стены, полы и крыши, а также размещение столярных изделий.

Это мешает будущему строителю ICF знать, с чего начать. То, что вы не хотите делать, это составить подробные планы того, как вы хотите построить свой дом, а затем начать просить поставщиков ICF процитировать. В идеале вы хотите начать общение с поставщиками ICF гораздо раньше, а также выбрать и поработать с ним на этапе детализации проекта.

Точно так же, как потенциальным строителям PassivHaus рекомендуется начать процесс проектирования с намерением перейти на стандарт PassivHaus, а не думать об этом как о запоздалой мысли, так же как и при сборках ICF.Возможно, не случайно, что ICF, как правило, является очень хорошим способом построения в соответствии со стандартом PassivHaus, поскольку дома ICF по своей природе герметичны, имеют тенденцию к небольшому количеству холодных мостов, и уровни изоляции можно легко отрегулировать, чтобы приспособить почти любое значение U стены.

Альтернативные системы ICF

Не все ICF основаны на использовании пенополистирола в качестве опалубки. Опалубка Velox ICF изготовлена из переработанной древесины, которая измельчается и минерализуется перед смешиванием с цементом для получения прочного, атмосферостойкого материала, подобного древесно-стружечной плите.Полистирол по-прежнему используется, но с Velox он помещается внутри полости на толщину от 50 до 200 мм, в зависимости от того, какой уровень изоляции требуется.

Сборочная система Velox происходит из Австрии и в настоящее время производится на шести заводах по всей Европе. Суррейский строитель Марек Симончич привез его в Великобританию и провел несколько лет, получая необходимые сторонние разрешения, необходимые для гарантий и ипотеки.

«Одним из преимуществ такого рода ICF является то, что он очень легко справляется с ремонтом», — говорит он.«Вы можете установить винт в любом месте, и вам не придется беспокоиться о нагрузках. А поскольку это очень жесткая система и она имеет встроенный настил, это позволяет получить очень высокий уровень воздухонепроницаемости. Это простой способ создать стандарт PassivHaus ».

Durisol — это еще одна древесно-волокнистая ICF. Он отличается от Velox использованием блоков вместо небольших панелей, но основной принцип остается аналогичным. Durisol выпускается во всем мире с 1940-х годов, а на заводе в Уэльсе с 2008 года.

,