Холодная сварка применяется во многих случаях при ремонте металлических и неметаллических изделий и деталей. Многие из ремонтируемых с помощью холодной сварки металлических деталей работают при повышенной температуре. Поэтому одной из важных характеристик любой марки является ее максимальная рабочая температура.

Общие условия использования

Характеристики марок холодной сварки, приведенные в их документации, будут выполняться только в том случае, когда соблюдается технология нанесения холодной сварки и основные условия ее применения, которые обычно приведены в инструкции по использованию.

В частности, для соединения двух деталей необходимо:

- зачистить поверхности соединяемых деталей;

- обезжирить поверхности с помощью ацетона или другого растворителя;

- отрезать от двухкомпонентного бруска необходимый для использования кусок;

- размять сварку до получения пластичной массы;

- нанести состав на поверхности и соединить их;

- оставить соединение неподвижным до полного затвердения;

- после полного отвердевания обработать шов наждачной бумагой и окрасить.

При применении холодной сварки надо учитывать, что подготовленная масса начинает быстро отвердевать, поэтому работу с составом необходимо производить очень быстро. Если требуется произвести ремонт в большом объеме, то сварку лучше готовить небольшими частями, так как, в противном случае, она затвердеет и не будет годна к работе.

Для улучшения свойств холодной сварки в ее состав вводят наполнитель. Тип такого наполнителя зависит от того материала, на сварку которого рассчитана данная марка. Например, для сварки стали в качестве наполнителя используется железный порошок, а для сварки алюминия – пудра из алюминия. Поэтому для качественного соединения деталей необходимо подбирать соответствующую марку.

Недостатки

К недостаткам холодной сварки необходимо отнести:

- малая прочность на разрыв, что не позволяет использовать эту сварку в ответственных соединениях;

- неэстетичный вид шва, что требует его последующей обработки;

- невозможность применения в капитальных работах.

Типы холодной сварки по температуре применения

По температуре применения марки холодной сварки можно разделить на два типа – общего назначения и термостойкие.

При ремонте автомобиля часто требуется восстановить структуру металла. Это могут быть трещины, скол, износ из-за трения, раковины. Если восстанавливать металл с помощью обычной сварки, то это потребует демонтажа деталей, наличия сварочного аппарата, соответствующих условий, опыта сварщика. Во многих случаях задачи ремонта решаются с помощью холодной сварки.

Средства холодной сварки общего назначения хотя и являются более универсальными, но они не учитывают температурного режима работы деталей.

В автомобиле существует большое количество систем, работающих при повышенных температурах. Такие температуры присутствуют не только в глушителях и выхлопных коллекторах, но в двигателе, в масляной и охлаждающей системах, системе торможения, а также в некоторых электрических частях автомобиля.

Примерная стоимость холодной термостойкой сварки на Яндекс.маркет

Примерная стоимость холодной термостойкой сварки на Яндекс.маркет Для рабочих температур свыше + 200 °С в автомобилях рекомендуется применять составы высокотемпературной холодной сварки.

Стойкость к действию температуры

В процессе применения холодной сварки для различных случаев ремонта требуется знание допустимой рабочей температуры этого средства.

Обычные марки сварки имеют максимальную температуру порядка +(260…275) °С. Для специальных случаев промышленность выпускает термостойкую сварку, допустимая температура которой достигает + 900°С и даже +1316 °С.

В таблице приведены максимальные температуры для некоторых видов и особенности их характеристик.

| Температура, °С | Особенности | |

| Permatex (США) | +146 | Стойкая к агрессивной среде |

| ABRO (США) | +260 | Универсальная |

| Hi-gear (США) | +260 | Универсальная |

| Титан (Россия) | +160 | Высокие характеристики |

| Момент (Россия) | +140 | Стойкость к касательной нагрузке |

| Термо (Россия) | +900 | Термостойкая |

| Алмаз (Россия) | +1316 | Термостойкая |

Для увеличения рабочей температуры в состав добавляются различные добавки.

Например, термостойкая сварка «Термо» в своем составе содержит металлосиликатную композицию с повышенной вязкостью. С помощью марки такого состава, армированного стекловолокном, можно устранять дефекты (трещины, сколы) на деталях из стали, чугуна, титана и других жаропрочных сплавов, а также на керамике и теплоизоляционных материалах. Такая сварка может быть использована для ремонта без демонтажа прогоревших глушителей и систем выпуска газа автомобиля. Кроме высокой термостойкости, сварка «Термо» может выдерживать вибрации и механические нагрузки.

Многие люди слышали по таком понятии как «холодная сварка», но не все сталкивались с ним на практике. Это относительно новое вещество, которое позволяет скреплять практически любые материалы между собой. Сюда входят не только металлы, но и другие вещества. При использовании может возникнуть вопрос, какую температуру выдерживает холодная сварка. Ведь многие металлические детали подвергаются температурному воздействию, которое может повлиять на качество соединения шва и на его свойства. Однозначного ответа здесь нет, так как все зависит от марки и состава материала.

Отличительной особенностью является легкость применения, так как несмотря на то, что стандартной сварке он уступает по прочности и надежности, полученных характеристик оказывается вполне достаточно для тех целей, в которых ее применяют. Сферами использования является сантехника, ремонт машин, промышленность и домашние работы. К основным операциям можно отнести заделку трещин и дыр, склеивание деталей, наращивание поверхности материала и так далее. Качество схватывания еще зависит от того, как работать с холодной сваркой, так как подготовительные процессы оказывают большое влияние.

Виды холодной сварки

Существует несколько разновидностей, которые отличаются не только по параметрам, таким как, какую максимальную температуру выдерживает холодная сварка, но и по внешнему виду. Следует выделить основные виды:

- Жидкий состав – как правило, состоит из двух компонентов, которые следует тщательно перемешивать в одну однородную массу непосредственно перед началом работ;

- Пластилинообразное вещество – представлено в виде брусков, которые состоят их одного или нескольких слоев, что также требует перемешивание перед непосредственным использованием;

- Универсальный состав, которые может использоваться как склеивающий элемент для ПВХ, древесины, металла и других вещей;

- Массы с добавлением металлического компонента, усиливающего прочность и придающего другие дополнительные свойства;

- Материалы, которые создаются специально для работы с автомобильным транспортом;

- Вещества для работы под водой.

Состав

Те или иные свойства материала, такие как, какую температуру выдерживает холодная сварка для металла, определяются его составом. В веществах, которые используются для металлов, встречается такой состав:

- Металлический компонент, который является усиливающим наполнителем и создающий большую прочность и надежность самого материала;

- Эпоксидная смола – главный связующий компонент, использующийся для склеивания деталей и обеспечивающий пластичность всей субстанции;

- Различные добавочные вещества, такие как сера и прочие, которые привносят дополнительные свойства, требуемые для той или иной марки.

Для металла используется именно такая холодная сварка температура эксплуатации которой, как правило, выше, чем у остальных. К примеру, та, что используется для линолеума, имеет несколько другой состав:

- Пластификаторы;

- Поливинилхлорид;

- Тетрагидрофуран.

Благодаря такому составу происходит некоторое расплавление краев материала при помощи самой жидкой сварки. При соприкосновении с различными веществами он ведет себя по-разному, в чем и заключается его особенность.

Условия эксплуатации

Для определения условий, следует знать, какую температуру держит холодная сварка. Основной опасностью для состава являются первые часы, когда он еще не застыл. Тогда какая-либо эксплуатация вообще не рекомендуется. В течении первых трех часов лучше вообще не трогать деталь. После того, как пройдут сутки, ее можно использовать в тех же условиях, в которых она применялась до этого. Ограничения по температурному воздействию, как правило, указываются на упаковке и для каждой марки будут различными. В любом случае, чтобы они соответствовали написанному, следует четко придерживаться инструкции монтажа.

Технические характеристики

Здесь приведены краткие характеристики, сколько градусов выдерживает холодная сварка того или иного вида.

| Марка | Температура, градусы Цельсия |

| Poxipol | 260 |

| Абро | 260 |

| Hi-gear | 260 |

| Blitz steel | 260 |

| Алмаз | 1316 |

Рекомендации по применению

Использование любого состава холодной сварки начинается с подготовительных процедур. Для этого требуется очистить поверхность от возможного налета жиры, грязи, масла и других лишних веществ. Металлы очищаются от ржавчины, чтобы добраться до самой поверхности, с которой будет скрепляться. После того, как поверхность будет готова, можно начать подготавливать саму холодную сварку.

Применение холодной сварки

Требуется извлечь компоненты и перемешать их до такого состояния, чтобы получилась однородная масса. Твердые брусчатые, а также жидкие двухкомпонентные, должны прийти к состоянию пластичности, когда из них можно лепить различные формы, как из пластилина. Все работы требуется делать в перчатках, чтобы не было контакта материала с кожей. Как только материал принял нужную консистенцию, его сразу следует задействовать. Нужно следить, чтобы слой накладываемого вещества был не более 6 мм. Если требуется большая толщина, то следует накладывать второй слой, но уже после того, как высохнет первый. После того, как все застынет, детали можно применять по прямому назначению, не боясь за качество сварки, если был правильно подобран температурный режим.

Какую температуру выдерживает холодная сварка?

Холодной сваркой можно назвать качественное соединение, которого удается добиться без влияния высоких температурных показателей. Процесс склеивания происходит с помощью деформации пластичного сварочного материала и проникновения его в зону соединения деталей. Чтобы понять, какие температуры выдерживает холодная сварка, нужно четко знать, как ее классифицировать, какие бывают виды и в каких случаях ее применение будет самым оправданным.

Самым популярным данный способ стал при ремонте сантехники или автомобилей. Также он пользуется широким спросом, так как не требует специальных знаний и использования сложного сварочного оборудования.

Что входит в состав холодной сварки?

Другими словами холодную сварку могут называть клеем для металла, он бывает однокомпонентным или двухкомпонентным. В его состав входят:

- наполнитель в виде металлического компонента;

- вспомогательные вещества в виде серы и т. д.;

- эпоксидная смола. Ее количество будет отвечать за эластичность и однородную структуру клея.

В комплексе все компоненты формируют полимерный состав, который способен надежно соединять конструкцию.

Температура эксплуатации сварки и ее надежность напрямую зависят от ее качества и состава, а также от правильного подхода к подготовке соединяемой поверхности.

Этот способ при полностью правильном использовании может похвастаться даже большей надежностью в зоне стыковки, чем основной металл. Но чаще всего холодная склейка уступает по качеству традиционному способу. Поэтому не стоит применять подобное склеивание для сложных и требующих высокой надежности конструкций.

Температурные показатели

Холодная сварка выдерживает такую температуру, на которую рассчитан ее состав, именно он влияет на максимальные или минимальные ее показатели. То, при какой температуре соединение будет сохранять прочность, обычно указанно на упаковке клея.

По теме: холодная сварка для алюминия

В большей мере максимальный порог составляет 260-275 градусов по Цельсию, это что касается недорогих составов.

Но эффект будет достижим только при правильном подходе к процессу склеивания. Если технология нарушена, максимальный показатель высоких температур будет значительно занижен.

Поэтому многие пытаются перестраховаться и не используют холодный клей для деталей, температура которых может превышать этот максимальный порог. Но для особых случаев существует сварка, которая держит температуру значительно выше. Такой клей может продолжать в полной мере выполнять свои функции даже при поднятии температуры до отметки 1318 градусов. Этот способ применяется только в тех случаях, когда традиционная склейка по тем или иным причинам не может быть использована, а детали или конструкция подвергаются постоянному нагреву.

Виды сварки

На сегодняшний день на рынке представлены продукты иностранного и отечественного производства. Преимущество сварки, производимой на территории России, в том, что она стоит немного дешевле иностранного аналога. Но качество не будет находиться на том же уровне, что у зарубежных компаний. Поэтому всегда рекомендуется не жалеть денег, ведь клей для металла покупается для применения и решения сложных задач и создания прочного соединения.

Одними из самых качественных производителей холодной сварки за рубежом считаются фирмы ABRO и Hi-Gear. Потому опытные специалисты советуют покупать клей именно этих марок. Что касается отечественного производства, можно также выделить два состава, «Алмаз» и «Полимер».

Как выбрать холодную сварку

Существует несколько видов состава. Поэтому качество соединения напрямую будет зависеть от правильности выбора клея. Можно выделить 4 основных вида холодной сварки.

- Для металлических деталей. Такой клей отлично походит для самых разных видов металла и в своем составе имеет металлический наполнитель.

- Для автомобильного ремонта. Он имеет схожесть с первым видом, но состав клея включает в себя дополнительные компоненты для работы именно с автомобильными деталями.

- Универсальная сварка. Этот вид клея предназначен для соединения различного рода материалов, а именно дерева, металла или полимеров.

- Холодный клей для подводной сварки. Чаще всего он используется для соединения трубных конструкций.

Специалисты не рекомендуют использовать сварку, предназначенную, к примеру, для подводного соединения, для склейки автомобильных деталей, так как качество и надежность такой стыковки будут находиться на нулевом уровне.

Заключение

Холодный клей – достаточно простой способ добиться хорошего уровня стыковки. Все будет зависеть от правильного подбора клея под определенный вид материала и от подготовительных работ, которые стоит в обязательном порядке провести перед началом сварки.

Современные технологии не стоят на месте. Ещё относительно недавно не было такого понятия как холодная сварка. Однако и сейчас многие люди не в курсе о существовании такого материала. По сути, от классической сварки в этом веществе осталось только название. На самом деле холодная сварка – это не что иное, как клей. Правда он не обычный, он может скреплять практически любые материалы, причём не обязательно, чтобы они были строго однородные.

Такие широкие возможности применения заставляют многих людей задаться вопросом о максимально возможной температуре, которую может выдержать холодная сварка. Большое количество деталей, чаще всего металлических, при выполнении своей задачи сталкиваются с достаточно высокими температурами, соответственно, если температура будет превышать то значение, которое способно выдержать соединение, созданное с помощью холодной сварки, его прочность будет сохраняться очень короткий срок.

Соединения холодной сваркой, конечно же, не может сравниться по прочности с классической. Однако её вполне для ремонта сантехники, автомобилей, бытовых предметов и т.д. Отличительной особенностью этого вещества является то, что его можно использовать не только для создания прочных соединений, но и для заделывания отверстий. Эта возможность становится доступной, благодаря тому, что вещество имеет густую консистенцию, его можно использовать по принципу обычного пластилина. Большое влияние на прочность итогового соединения оказывает чистота склеиваемых поверхностей, срок сушки и правильное использование клея.

Классификация холодной сварки

На современном рынке строительных материалов имеется несколько видов клея холодная сварка. Помимо названия производителя, они могут различаться по агрегатному состоянию, по сроку полного высыхания и по спецификации (холодная сварка может быть универсальной или же для чего-то конкретного). Среди достаточно большого количества разновидностей стоит выделить несколько типов:

- Жидкая консистенция – чаще всего холодная сварка такого типа реализуется в двух компонентах, которые начинают активироваться только при смешивании из расчёта один к одному (у большинства производителей, но могут быть исключения).

- Густое вещество – это тип сварки внешне похож на обычный канцелярский пластилин, в том случае если в упаковке находятся несколько различных брусков, тогда непосредственно перед началом работ компоненты также необходимо смешивать.

- Универсальный клей – он может поставляться как в жидком, так и в густом виде, а также может иметь в составе один или два компонента. Данный тип клея предназначен для проведения небольших ремонтных работ, он без проблем может прочно соединить ПВХ, дерево, металл, пластик, керамику и т.д.

- Холодная сварка, в составе которой присутствует определённый металлический компонент. Соединения, созданные с применением подобного рода клея, обладают повышенной прочностью относительно вышеперечисленных разновидностей. Помимо этого, сварка может придавать соединению определённые свойства, которые зависят от наличия того или иного компонента в составе вещества.

- Холодная сварка, которая создаётся специально для небольшого ремонта автомобилей. Этот подвид способен выдерживать гораздо большие температуры, чем любая разновидность из всех вышеперечисленных.

- Сварка для создания прочных соединений под водой. С помощью этого вещества можно обеспечить прочность соединения, которое находится в постоянном контакте с водой. Стоит отметить, что оно абсолютно невосприимчиво к влаге и никак не влияет на чистоту воды.

Свойства, которыми может быть наделена холодная сварка

Наличие тех или иных свойств у соединения определяется дополнительными веществами, находящимися в составе клея. Холодная сварка, основное применение которой ориентирована на соединения металлических деталей, в своём составе чаще всего имеет:

- Металлический компонент – он играет роль наполнителя, задачей которого является повышение прочности соединения и надёжности.

- Эпоксидная смола – этот компонент обеспечивает пластичность вещества. Он является главным звеном между всеми остальными добавками.

- Дополнительные вещества – разнообразные химически вещества, которые добавляют клею те или иные свойства.

Холодная сварка, которая оснащена составом из вышеперечисленных компонентов, чаще всего ориентировано на склеивание металлических деталей. Например, клей для линолеума, имеет абсолютно другой состав:

- Различные пластификаторы.

- Поливинилхлорид.

- Тетрагидрофуран.

Такая смесь компонентов не пригодна для использования на металлических изделиях. Однако она без проблем справится со склеиванием линолеума. Дополнительные вещества создают ровные края у материала, это добивается его плавлением без применения каких-либо инструментов. Этот эффект достигается только с помощью применения клея холодная сварка.

Условия использования

Для того чтобы применять тот или иной тип холодной сварки, нужно знать несколько её свойств. Однако самым главным свойством, которое должно учитываться, это значение максимальной температуры, при котором соединения не будет терять своих свойств.

Соединение подвержено максимальному уровню опасности в первую пару часов после своего создания.

За это время, как правило, происходит только первичная сушка, поэтому и использовать отремонтированное вещество ещё нельзя. Изделие сможет вновь выполнять свои функции только по истечению двадцати четырёх часов. Как правило, максимальная возможная температура использования указывается на упаковке вещества.

Важно знать: максимальное значение температуры, которое способно выдержать соединение холодной сваркой универсального типа от одного производителя, может отличаться от вещества такого же типа от другого бренда.

Например, популярные марки сварок, такие как Poxipok, Абро, Hi-Gear способны выдержать температуру, равную примерно 250-270 градусов по Цельсию, а холодная сварка Алмаз без проблем может применяться при температурах выше одной тысячи градусов.

Рекомендации по применению

Вне зависимости от бреда и типа сварки, начальной процедурой, всегда является подготовка изделий к ремонту. Для этого требуется очистить обе склеиваемые поверхности от следов жира, разводов, масла и т.д. Металл также нужно очистить от следов коррозии. Только после выполнения данной манипуляции можно приступать к склеиванию. Если пропустить этот шаг, соединения будет непрочным и срок его службы будет очень мал.

После очистки поверхностей, нужно извлечь компоненты из упаковки. Если их несколько, в этом случае их необходимо смешать в соотношении один к одному. Холодная сварка твёрдого типа в этом шаге должна приобрести высокую пластичность. Стоит отметить, что все работы нужно проводить в резиновых перчатках, так как вещество при контакте с кожным покровом может вызывать сильные аллергические реакции. Если оно попало на кожу, первым делом нужно промыть данное место большим количеством проточной воды, после чего во избежание проблем со здоровьем, в кратчайшие сроки обратится к врачу, показав ему упаковке от клея.

После того как вещество примет пластичный вид, его необходимо сразу же использовать. Важно понимать, что время сохранения клеем густого состояния, ограничено. Его нужно наносить на поверхность слоем, толщина которого не должна превышать отметку в шесть миллиметров.

Если необходимо использовать слой большей толщины, процесс склеивания нужно выполнять в два этапа, причём второй слой можно наносить только после полного высыхания первого.

После выполнения склеивания и сушки изделие можно применять в обычном рабочем режиме, не боясь за качество и прочность соединения.

высокотемпературная холодная сварка для металла

Технология холодной сварки для металла является широко известным и легким в применении способом соединить две однородные или даже разные по материалу детали. Фактически это склеивание деталей специальным пластичным составом, глубоко проникающим в материал и образующим высокопрочный шов.

Холодная сварка

Холодная сваркаПри посредстве этой технологии можно сваривать детали из черных и цветных металлов. Метод прекрасно подходит для материалов и изделий, отличающихся склонностью к деформации при нагревании. Кроме того, возможно соединять и разные металлы, такие ка многослойные металлические ленты или алюминиевые проводники, усиленные полосками из меди.

Характеристики и состав холодной сварки

Основными характеристиками холодной сварки являются:

- Наличие и состав наполнителя.

- Время первичного высыхания — время т.н. «схватывания», за это время состав должен быть нанесен на место склейки и разровнен.

- Время окончательного отверждения — раньше этого срока изделие нельзя эксплуатировать.

- Температура применения — рекомендуемая температура, при которой смесь можно наносить на поверхность.

- Максимальная температура эксплуатации.

Пластичный клеящий состав холодной сварки может состоять из одного или двух компонентов. Обязательными компонентами его являются:

- Клеевая основа в виде эпоксидной смолы, определяющей пластические свойства.

- Наполнитель — пудра из металла, равномерно распределенная по объему.

- Улучшающие качество добавки, например, сера.

Качество получаемого методом холодной сварки шва зависит от таких условий, как:

- Качество клеящего материала.

- Подготовка поверхностей деталей для склеивания.

- Соблюдение технологии.

Прочность получающегося шва в реальных условиях будет ниже, чем у шва, полученного горячим методом.

Поэтому технология лучше всего применима для локального ремонта малонагруженных изделий.

Как правильно пользоваться холодной сваркой

Для получения хорошего шва исключительную важность имеет аккуратное выполнение последовательности шагов:

Технологический процесс холодной сварки

- Очистить склеиваемые поверхности от масложировых и механических загрязнений. Очистка бывает механическая (абразивы, стальная щетка), химическая (растворители и обезжириватели) и комбинированная.

- Все действия проводятся только в защитных перчатках.

- Двухкомпонентный состав выдавить из туб и хорошо смешать компоненты.

- Пластилин образный состав отделить от бруска шпателем необходимое количество и тщательно закрыть оставшийся брусок.

- Размять состав. Он должен слегка нагреться, сохраняя пластичность, как только требуемая консистенция достигнута, нанести массу на склеиваемые поверхности.

- Надежно прижать поверхности друг к другу, обмотав детали эластичным жгутом.

- Если ремонтируются трубы, состав надо наносить несколькими разглаживающими движениями.

- Через время, указанное в технических характеристиках как время первичного засыхания (схватывания 90% клея) жгут можно снять.

- Пользоваться отремонтированным изделием можно только по истечении времени окончательного затвердевания, как правило, это 24 часа.

Остатки клеящего вещества лучше убирать шпателем после нанесения и наложения жгута. Если же они успели затвердеть, то удалить их можно, слегка обстукивая молоточком.

Температурные характеристики

Состав клеящей массы определяет, какую температуру выдерживает холодная сварка. В руководстве пользователя всегда приводится это значение. Если тщательно выполнять все требования руководства, шов выдержит эту температуру без потери прочности.

Бюджетные марки обычно разрабатываются для максимальной температуры в районе 260 С. Специальные виды смесей имеют максимальную температуру эксплуатации свыше 1300 С. Стоят они заметно дороже, но зато позволяют ремонтировать детали и изделия, работающие в условиях высоких температур. Это отличное подспорье, если применение горячей технологии затруднено по причинам пожаробезопасности или доступности места ремонта.

Виды холодной сварки

Применяются следующие виды:

- Точечная. Для соединения алюминиевых и медных проводников, приклеивания медных кончиков на алюминиевые провода.

- Шовная. Для производства тонкостенных сосудов, герметичных емкостей и кожухов оборудования.

- Стыковая. Для соединения проводов или кольцеобразных изделий.

- Тавровая. Для соединения элементов прокатных профилей.

- Сдвиговая. Для соединения труб отопительных или водопроводных контуров, а также компонентов электрораспределительных сетей на железных дорогах.

В зависимости от способа расфасовки различают:

- Жидкая сварка — поставляется в виде двух отдельных компонентов, пластификатора и отвердителя, которые перемешиваются перед применением.

- Пластилинообразной, поставляется в виде бруска, который разминают и перемешивают перед применением.

Двухкомпонентная холодная сварка сложнее в использовании, но зато более экономно расходуется.

- Пластилинообразная холодная сварка

- Жидкая холодная сварка

По целевому назначению различают:

- жидкая сварка для металла служит для склеивания большинства металлов и содержит наполнитель в виде металлической пудры;

- жидкая сварка для ремонта автомобиля, отличается повышенной стойкостью к вибрациям, также имеет в своем составе наполнитель;

- универсальную, соединяющую металлы, дерево или пластик в любом сочетании. Прочность такого соединения будет невысокой;

- для работы в специальных условиях, таких, как подводные, высокотемпературные, в агрессивных средах и т.п.

Термостойкая холодная сварка

Термостойкая холодная сварка весьма популярна среди автолюбителей, ремонтирующих глушители и другие элементы выпускной системы

Способы применения холодной сварки

Способ использования холодной сварки для металла подробно описан в инструкции по ее применению.

Для того чтобы применение холодной сварки прошло успешно, а шов прослужил долго, нужно тщательно следовать всем пунктам инструкции. Любая неаккуратность, экономия, подмена и т.п. приведут к снижению качества и долговечности шва.

Советы по применению холодной сварки

В частной жизни способ чаще всего используют для авторемонта и починки отопительного хозяйства. Прохудившийся и заклеенный глушитель или бензобак будет служить еще долгие годы, не требуя замены.

К сожалению, радиатор таким образом удастся только временно подлатать, чтобы доехать до сервиса своим ходом. Постоянно пользоваться им будет нельзя. Если место течи установить не удается, то можно опустить радиатор в ванну с водой. Выходящие пузырьки укажут место течи.

Для ремонта глушителя надо выбрать высокотемпературную марку. Если в инструкции указана комнатная температура применения, то для начала работ ремонта следует дождаться остывания детали.

Если вы ремонтируете отопительную систему, то следует выбрать состав, выдерживающий длительный контакт с водой. Следует помнить, что метод подходит для ремонта небольших отверстий. Если повреждения значительны, то лучше применить горячую сварку.

Способ категорически непригоден для склеивания деталей, работающих под большой нагрузкой.

Не стоит пытаться заменить марку, разработанную для конкретного материала, на ту, что есть под рукой. Наполнитель должен точно соответствовать склеиваемым материалам, иначе о прочности шва можно будет забыть.

Как работает холодная сварка

Растворитель, содержащийся в клеящем составе, растворяет не только слой окислов на поверхности, но и приповерхностный слой металла, сближая атомы двух деталей на расстояние, близкое к размерам кристаллической решетки, в холодном состоянии.

Это напоминает процессы, происходящие в сварочной ванне — зоне совместного плавления электрода и поверхностных слоев соединяемых деталей при горячей сварке.

Преимущества холодной сварки по металлу

Технология обладает неоспоримыми преимуществами:

- Нулевой расход электроэнергии или газа.

- Опрятный и прочный шов не требует последующей обработки.

- Нет нужды длительного обучения, наличия специальной аппаратуры.

- Дает возможность прочно соединять разные металлы, например, алюминий и медь, которые другими способами практически не соединяются.

- Дает возможность осуществлять ремонт деталей и трубопроводов без их демонтажа, не только в холодном, но и в горячем состоянии.

- Ремонт электроустановок под напряжением, емкостей и труб под небольшим давлением и даже с легковоспламеняющимися материалами.

- Отсутствуют деформации, вызванные остаточными напряжениями в металле, возникающими после горячей сварки.

- Высокая экологичность процесса, отсутствие вредных отходов.

Аккуратный шов холодной сварки линолеума

Кроме всего перечисленного, низкая трудоемкость и невысокая цена расходных материалов делают способ экономически выгодной.

Недостатки холодной сварки

Основным недостатком способа является низкая по сравнению с горячей сваркой прочность шва. Материалы все же не сплавляются, образуя единый поликристалл, а склеиваются. Поэтому метод непригоден для высоко нагруженных соединений.

Меры безопасности

Компоненты, из которых состоит смесь, отличаются высокой химической активностью и сильно раздражают кожу и слизистые оболочки действием. При попадании внутрь организма они вызывают опасное для жизни отравление. Поэтому при работе необходимо строго соблюдать меры безопасности:

Обязательно работать в резиновых или пластиковых перчатках

- Обязательно работать в резиновых или пластиковых перчатках.

- При работе с составом для пластика обязательно попробуйте действие компонентов на материал перчаток. Если они растворяются — перчатки следует взять из другого материала.

- Работать в защитных очках или в прозрачном защитном щитке. Особенно важно соблюдать этот пункт при работе снизу от ремонтируемого объекта — автомобиля, трубопровода и т.п., чтобы исключить попадание кусочков вещества на лицо и слизистые глаз и рта.

- В случае случайного попадания на кожу — немедленно промыть большим количеством чистой проточной воды

- В случае попадания внутрь организма — выпить много жидкости, лучше молока и немедленно обратиться к врачу.

- Беречь от детей! Игра с похожим на пластилин веществом может закончиться в больнице или в морге.

- Не применять для ремонта посуды и емкостей, контактирующих с пищей.

После затвердевания компоненты смеси теряют химическую активность и абсолютно безопасны для прикосновения руками.

Холодная сварка – это высокопластичный полимер, обладающий высокой адгезией ко многим материалам. Простыми словами, холодная сварка – это быстросохнущий клей, инертный к нефтепродуктам, использование которого не требует специальных навыков или особого оборудования.

Характеристики

В продаже имеются одно- или двухкомпонентные составы. В первом случае продукт необходимо использовать сразу – в противном случае он быстро портится. Двухкомпонентный клей имеет длительный срок хранения. В состав холодной сварки входят следующие компоненты:

В продаже имеются одно- или двухкомпонентные составы. В первом случае продукт необходимо использовать сразу – в противном случае он быстро портится. Двухкомпонентный клей имеет длительный срок хранения. В состав холодной сварки входят следующие компоненты:

- Эпоксидная смола. База состава, которая отвечает за качественные характеристики – однородность и пластичность.

- Металлическая составляющая. Компонент, обеспечивающий прочность соединения.

- Сера и прочие элементы. Добавочные вещества, улучшающие параметры продукта.

Как выглядит холодная сварка: в зависимости от своей консистенции встречаются пластичные и жидкие составы. Пластичные составы напоминают детский пластилин. Представляют собой слоеные бруски. Жидкая сварка выпускается на основе эпоксидной смолы. Она твердеет благодаря химическому взаимодействию с отвердителем. Такие составы не содержат вредных веществ. Сочетаются с армирующими материалами.

Теоретически, лучшая прочность соединения может превышать крепость основного материала. Сварка металлических деталей можно выполняться и холодным способом. Однако на практике, сварка плавлением справится с соединением гораздо лучше.

На качественные параметры соединения зависят от качества клея, подготовки поверхности и соблюдения правил применения. Первичная крепость соединения достигается в течение 20-30 минут. Окончательная кристаллизация происходит в течении нескольких часов.

Классификация

По сферам применения холодную сварку можно классифицировать следующим образом:

- Универсальная. Применяется для соединения различных материалов – металла, дерева, керамики, пластика. Широко известна универсальная холодная сварка отечественного производства «Алмаз».

- Металлическая. Специализированный клей, который выпускается для различных видов металла. Отличается металлическим наполнителем, который определяет профильное направление соединения.

- Автомобильная. Холодная сварка для ремонта транспортных средств, помимо металлической составляющей, включает в себя комплекс присадок, которые защищают шов от агрессивного воздействие кислот и растворителей. Также повышается устойчивость к механическим воздействиям и вибрации.

- Водостойкая. Широко применяется в ремонте сантехники. Отличаются особой влагопрочностью. Продукты для срочного ремонта сантехники разрешено использовать на влажных поверхностях, например, для устранения утечек в водопроводных трубах.

- Термостойкая. Устойчива к температурным воздействиям в широком диапазоне. Выдерживает температуру от -20 Сº до +200 Сº.

Критерии выбора

Выбор состава зависит от сферы применения и структуры материалов соединяемых поверхностей.

Температурный режим

По своим характеристикам холодная сварка российского производства не уступает зарубежным аналогам, хотя стоит на порядок дешевле.

Отличается низкой термостойкостью – при температуре + 120-140 Сº соединение теряет свойства.

Герметики

Преимуществом и одновременно недостатком универсальных продуктов является низкая избирательность. Для ремонта сантехники рекомендуем использовать специальные водостойкие продукты. В первую очередь они являются герметиками, поэтому не ждите от них высоких клеящих свойств и устойчивости к перепадам температур. Для удобства в использовании производятся в жидком виде.

Для автомобилей

Автосварка отличается высокой стойкостью со всеми негативным воздействиям, которые могут возникнуть в процессе эксплуатации автомобиля – вибрациями, повреждениями, перепадами температур. Непригодна к применению под водой. Высокая прочность соединения – выдерживает до 20 Н.

Автомобильной сваркой можно укрепить болтовое соединение, устранить течь в топливном баке, радиаторе или трубопроводной магистрали. Широко известна сухая сварка для радиаторов.

Отличия от прочих разновидностей

Холодная сварка считается клеем, хотя по своим техническим характеристикам является самостоятельным продуктом.

Основным отличием продукта является то, что он негорючий, водостойкий и устойчивый к высокотемпературным воздействиям. Большинство клеящих составов не могут похвастаться аналогичными свойствами. Холодная сварка приобретает свои свойства не зависимо от толщины наносимого слоя. Это позволяет использовать ее для устранения механических повреждений. Достаточно нанести слой герметика на поврежденный участок, и дождаться отвердения. После застывания ремонтная поверхность подлежит обработке.

Значение наполнения

Продукт универсального исполнения является клеем. Обращайте внимание на материал, который необходимо склеить. Для холодной сварки металла лучше всего подойдет сварка с металлическим наполнителем.

Для склеивания металла выбирайте продукт с тем же наполнителем. Например, для соединения алюминия необходим алюминиевый наполнитель, для чугуна – чугунный и т. п. В этом случае будет достигнут наилучший эффект.

Методы

Хотя метод и называется «сваркой», на самом деле это склеивание материалов без температурного воздействия. Благодаря металлической составляющей затвердевший шов внешне напоминает сварочный – отсюда и название. Использование вместо обычной сварки целесообразно в следующих ситуациях:

- Будущее соединение будет подвержено воздействию вибрации и скручиванию.

- Шов соединения имеет криволинейное направление.

Виды

Существуют два вида соединения холодной сваркой – точечная и роликовая.

Существуют два вида соединения холодной сваркой – точечная и роликовая.

- Точечная сварка является наиболее распространенным методом использования. Особенно часто она применяется при соединении цветных металлов. Применение клея не требует применения специального оборудования. Самым дорогим инструментом является пуансоны.

- Роликовую сварку делят на несколько технологических категорий – одностороннюю, двухстороннюю и ассиметричную. Характеризуется образованием цельного неразрывного соединения.

Преимущества и недостатки

К преимуществам холодной сварки относят:

- простота использования;

- химическая устойчивость;

- экологичность;

- низкая стоимость;

- скорость соединения;

- компактность;

- термостойкость.

Ярко выраженных недостатков метод не имеет. Стоит отметить, что классические методы соединения обладают лучшими свойствами – дуговая сварка надежнее соединит металл, а болтовое соединение будет крепче держать деревянные бруски.

Таким образом, холодная сварка является прекрасным инструментом для экстренного проведения ремонта.

Где можно применять?

Проводит ли холодная сварка электрический ток? Нет, её свойства позволяют соединять металлы, находящиеся под действием напряжения: клей не способен проводить электричество. Перед соединением отключите от электрического тока соединяемые элементы.

Жидкости. Химический состав жидкости не имеет значения.

Для склеивания каких материалов?

Что можно клеить холодной сваркой? Как было сказано выше, рассматриваемый продукт способен соединять различные материалы:

- металл;

- стекло;

- пластиковые элементы системы отопления;

- линолеум;

- ковролин;

- пластмасса;

- камень.

Как пользоваться жидким и сухим сварочным составом?

Основным источником информации является инструкция по применению. В ней можно почерпнуть нужную информацию, касательно безопасного использования клея и рекомендуемых областей применения. Ниже приведены общие правила при использовании холодной сварки.

Основным источником информации является инструкция по применению. В ней можно почерпнуть нужную информацию, касательно безопасного использования клея и рекомендуемых областей применения. Ниже приведены общие правила при использовании холодной сварки.

Правила безопасности при работе

Холодная сварка – нетоксичный материал. Ее применение не требует использования защитных очков или средств защиты органов дыхания. Основным требованием безопасности некоторых продуктов является защита кожного покрова и слизистой оболочки от непосредственного контакта с клеем. В случае попадания на кожу следует хорошо промыть контактный участок большим количеством воды и обратиться к врачу. Это относиться к готовой смеси – контакт с высохшим продуктом не принесет вреда здоровью.

Посуда для подготовки смеси должна быть чистой, без содержания посторонних элементов. Дальнейшее использование посуды для приема пищи нежелательно.

Технология работы

Порядок работы с холодной сварки следующий:

- Подготовьте поверхность. Клей наносится только на чистую, сухую и обезжиренную поверхность. В случае необходимости произведите обработку абразивом. От качественной подготовки зависят эксплуатационные свойства соединения.

- Намочите руки водой. Клей не будет липнуть к рукам – это не позволит нарушить соотношение элементов состава.

- Подготовьте клей. Действуйте согласно инструкции к продукту. В процессе подготовки смесь может нагреться.

- Нанесите состав на места соединения. Эта процедура не должна занимать более 3 минут.

- Фиксация соединения. Ждите высыхания. Время кристаллизации указано в инструкции по применению.

Рекомендации

Холодная сварка нашла множество применений в быту. С ее помощью можно устранить утечки в системах отопления, водопровода или канализации. Разбитая керамика, поврежденные стенки аквариума, трещины корпуса самогонного аппарата, ремонт инструмента – это далеко не весь список проблем, в решении которых может помочь эпоксидный клей.

У автолюбителей холодная сварка пользуется заслуженным уважением. Клей выручит в случае необходимости аварийного ремонта отопительной системы или бензобака автомобиля. Водители могут устранить течь радиатора в дорожных условиях. Однако следует помнить, что данная мера является временной и не избавит от необходимости ремонта радиатора.

Для ремонта глушителя следует выбрать термостойкий клей. При условии качественной подготовки и соблюдении технологий глушитель может прослужить значительный срок. Известны производители, которые специализируется исключительно на производстве автогерметиков.

Существуют специальные автомобильные герметики, способные устранить механические повреждения прокладки головки блока цилиндров или сальников двигателя.

Они могут стать серьезным подспорьем в дальнем путешествии – поломка может произойти на любом участке дороги, а рядом может не быть специализированной СТО для ремонта автомобиля.

Заключение

Как показывает практика, холодная сварка может помочь решить своими руками многие бытовые проблемы с утечками чугунных батарей отопления или соединением поверхности. Многие автолюбители помнят, как с ее помощью закрепили соскочивший болт, или заделали потекший радиатор. Помните, что холодная сварка не справиться с серьезными поломками.

Поэтому не рекомендуем использовать холодную сварку только в случае аварийного ремонта.

Слесарь-сантехник Воронежского ЖКХ Ленинского района, Еремин Владимир Анатольевич. Опыт работы – 14 лет: «Я работаю сантехником в ЖКХ. Большую часть времени я занимаюсь аварийными заявками. В связи с множеством поломок не имею возможности носить все расходники и материалы с собой. Очень часто выручает холодная сварка. Она позволяет выиграть время для подготовки к работам».

Холодная сварка температура эксплуатации

Какую температуру выдерживает холодная сварка

Многие люди слышали по таком понятии как «холодная сварка», но не все сталкивались с ним на практике. Это относительно новое вещество, которое позволяет скреплять практически любые материалы между собой. Сюда входят не только металлы, но и другие вещества. При использовании может возникнуть вопрос, какую температуру выдерживает холодная сварка. Ведь многие металлические детали подвергаются температурному воздействию, которое может повлиять на качество соединения шва и на его свойства. Однозначного ответа здесь нет, так как все зависит от марки и состава материала.

Отличительной особенностью является легкость применения, так как несмотря на то, что стандартной сварке он уступает по прочности и надежности, полученных характеристик оказывается вполне достаточно для тех целей, в которых ее применяют. Сферами использования является сантехника, ремонт машин, промышленность и домашние работы. К основным операциям можно отнести заделку трещин и дыр, склеивание деталей, наращивание поверхности материала и так далее. Качество схватывания еще зависит от того, как работать с холодной сваркой, так как подготовительные процессы оказывают большое влияние.

Холодная сварка по металлу

Виды холодной сварки

Существует несколько разновидностей, которые отличаются не только по параметрам, таким как, какую максимальную температуру выдерживает холодная сварка, но и по внешнему виду. Следует выделить основные виды:

- Жидкий состав – как правило, состоит из двух компонентов, которые следует тщательно перемешивать в одну однородную массу непосредственно перед началом работ;

- Пластилинообразное вещество – представлено в виде брусков, которые состоят их одного или нескольких слоев, что также требует перемешивание перед непосредственным использованием;

- Универсальный состав, которые может использоваться как склеивающий элемент для ПВХ, древесины, металла и других вещей;

- Массы с добавлением металлического компонента, усиливающего прочность и придающего другие дополнительные свойства;

- Материалы, которые создаются специально для работы с автомобильным транспортом;

- Вещества для работы под водой.

Состав

Те или иные свойства материала, такие как, какую температуру выдерживает холодная сварка для металла, определяются его составом. В веществах, которые используются для металлов, встречается такой состав:

- Металлический компонент, который является усиливающим наполнителем и создающий большую прочность и надежность самого материала;

- Эпоксидная смола – главный связующий компонент, использующийся для склеивания деталей и обеспечивающий пластичность всей субстанции;

- Различные добавочные вещества, такие как сера и прочие, которые привносят дополнительные свойства, требуемые для той или иной марки.

Для металла используется именно такая холодная сварка температура эксплуатации которой, как правило, выше, чем у остальных. К примеру, та, что используется для линолеума, имеет несколько другой состав:

- Пластификаторы;

- Поливинилхлорид;

- Тетрагидрофуран.

Благодаря такому составу происходит некоторое расплавление краев материала при помощи самой жидкой сварки. При соприкосновении с различными веществами он ведет себя по-разному, в чем и заключается его особенность.

Условия эксплуатации

Для определения условий, следует знать, какую температуру держит холодная сварка. Основной опасностью для состава являются первые часы, когда он еще не застыл. Тогда какая-либо эксплуатация вообще не рекомендуется. В течении первых трех часов лучше вообще не трогать деталь. После того, как пройдут сутки, ее можно использовать в тех же условиях, в которых она применялась до этого. Ограничения по температурному воздействию, как правило, указываются на упаковке и для каждой марки будут различными. В любом случае, чтобы они соответствовали написанному, следует четко придерживаться инструкции монтажа.

Технические характеристики

Здесь приведены краткие характеристики, сколько градусов выдерживает холодная сварка того или иного вида.

| Марка | Температура, градусы Цельсия |

| Poxipol | 260 |

| Абро | 260 |

| Hi-gear | 260 |

| Blitz steel | 260 |

| Алмаз | 1316 |

Рекомендации по применению

Использование любого состава холодной сварки начинается с подготовительных процедур. Для этого требуется очистить поверхность от возможного налета жиры, грязи, масла и других лишних веществ. Металлы очищаются от ржавчины, чтобы добраться до самой поверхности, с которой будет скрепляться. После того, как поверхность будет готова, можно начать подготавливать саму холодную сварку.

Применение холодной сварки

Требуется извлечь компоненты и перемешать их до такого состояния, чтобы получилась однородная масса. Твердые брусчатые, а также жидкие двухкомпонентные, должны прийти к состоянию пластичности, когда из них можно лепить различные формы, как из пластилина. Все работы требуется делать в перчатках, чтобы не было контакта материала с кожей. Как только материал принял нужную консистенцию, его сразу следует задействовать. Нужно следить, чтобы слой накладываемого вещества был не более 6 мм. Если требуется большая толщина, то следует накладывать второй слой, но уже после того, как высохнет первый. После того, как все застынет, детали можно применять по прямому назначению, не боясь за качество сварки, если был правильно подобран температурный режим.

svarkaipayka.ru

Холодная сварка — температура эксплуатации

Холодной сваркой можно назвать качественное соединение, которого удается добиться без влияния высоких температурных показателей. Процесс склеивания происходит с помощью деформации пластичного сварочного материала и проникновения его в зону соединения деталей. Чтобы понять, какие температуры выдерживает холодная сварка, нужно четко знать, как ее классифицировать, какие бывают виды и в каких случаях ее применение будет самым оправданным.

Самым популярным данный способ стал при ремонте сантехники или автомобилей. Также он пользуется широким спросом, так как не требует специальных знаний и использования сложного сварочного оборудования.

Что входит в состав холодной сварки?

Другими словами холодную сварку могут называть клеем для металла, он бывает однокомпонентным или двухкомпонентным. В его состав входят:

- наполнитель в виде металлического компонента;

- вспомогательные вещества в виде серы и т. д.;

- эпоксидная смола. Ее количество будет отвечать за эластичность и однородную структуру клея.

В комплексе все компоненты формируют полимерный состав, который способен надежно соединять конструкцию. Этот способ при полностью правильном использовании может похвастаться даже большей надежностью в зоне стыковки, чем основной металл. Но чаще всего холодная склейка уступает по качеству традиционному способу. Поэтому не стоит применять подобное склеивание для сложных и требующих высокой надежности конструкций.

Температурные показатели

Холодная сварка выдерживает такую температуру, на которую рассчитан ее состав, именно он влияет на максимальные или минимальные ее показатели. То, при какой температуре соединение будет сохранять прочность, обычно указанно на упаковке клея.

В большей мере максимальный порог составляет 260-275 градусов по Цельсию, это что касается недорогих составов.

Но эффект будет достижим только при правильном подходе к процессу склеивания. Если технология нарушена, максимальный показатель высоких температур будет значительно занижен. Поэтому многие пытаются перестраховаться и не используют холодный клей для деталей, температура которых может превышать этот максимальный порог. Но для особых случаев существует сварка, которая держит температуру значительно выше. Такой клей может продолжать в полной мере выполнять свои функции даже при поднятии температуры до отметки 1318 гр

Холодная сварка: соединение металлов без нагрева

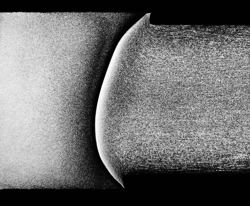

Когда мы думаем о сварке, самое первое, что приходит нам в голову, — это использование тепла. Нагрев металлов до их температуры плавления и сплавление их — вот как работает большинство методов сварки.

СВЯЗАННЫЕ: СВАРОЧНАЯ СВАРКА ТРЕНИЕМ: ПРИНЦИП, ПРЕИМУЩЕСТВА И ПРИМЕНЕНИЯНа самом деле тепло считается синонимом сварки и является неотъемлемой частью соединения двух материалов.

Но это далеко от истины, и холодная сварка является очевидным доказательством. Холодная сварка — это процесс соединения двух металлов без использования тепла.

Это может показаться невозможным, но это один из самых популярных методов сварки.

Элемент нагрева в процессе сварки используется для того, чтобы сделать детали достаточно пластичными, чтобы могло произойти рассеивание атомов либо между двумя заготовками, либо с другой средой в середине.

Однако для соединения материалов не обязательно использовать тепло. Сварка в холодном состоянии демонстрирует это в режиме реального времени.

Холодная сварка (также называемая сваркой холодным давлением и контактной сваркой) использует давление для соединения двух материалов. С научной точки зрения, этот процесс называется твердотельной диффузией и использует давление для создания сварных швов.

Когда два материала спрессованы, они обычно не привариваются друг к другу. Это в основном связано с тем, что на поверхности материалов имеется оксидный слой или тонкий барьер.

Если мы возьмем случай с металлом, оксидный слой на поверхности подобен барьеру, который не позволяет ему диффундировать с другим металлом.

Холодная сварка решает эту проблему, подготавливая металлы до их сварки. Процесс подготовки включает очистку или чистку металлов до такой степени, что верхний оксидный или барьерный слой удаляется.

Это достигается путем обезжиривания металла, а затем его чистки металлической проволокой.

Как только желаемая чистота поверхности достигнута, оба материала механически прижаты друг к другу с необходимой силой.Величина силы зависит от самого материала, так как некоторые материалы могут свариваться только при высоких давлениях.

Одним из условий, необходимых для холодной сварки, является то, что по крайней мере один из материалов должен быть пластичным и не должен подвергаться сильному упрочнению.

Это явно сужает список материалов, которые могут быть кандидатом для холодной сварки. Мягкие металлы — лучший выбор для холодной сварки.

Наиболее распространенные соединения, которые возможны при холодной сварке:

В стыковом соединении удаление защитного слоя металла не часто требуется, поскольку пластическая деформация, возникающая в процессе соединения, автоматически разрушает барьер ,Тем не менее, коленные суставы требуют особой обработки, потому что в противном случае материал не будет прилипать друг к другу.

Холодная сварка имеет многовековую историю. Экскаваторы нашли посуду холодной сварки, которая восходит к бронзовому веку.

Первый научно выполненный эксперимент по холодной сварке был проведен преподобным Дж. Дезагюльером в 1724 году.

Его эксперимент был вызван наблюдением, что, когда он сжимал и скручивал два свинцовых шарика одинакового диаметра, они прилипали друг к другу.Дальнейшие испытания показали, что иногда прочность сцепления почти аналогична прочности основного металла.

Было много теорий, которые пытались объяснить это явление, включая рекристаллизацию и энергетическую гипотезу. Однако все они были опровергнуты.

В настоящее время принятым объяснением является создание металлической связи, которая возникает в результате взаимодействия между свободными ионами и электронами, когда два металла спрессованы вместе.

Когда холодная сварка выполняется с правильной процедурой и обработкой материала, результаты часто бывают такими же сильными, как у основного металла.

Совершенной холодной сварки достичь очень сложно. Это связано с несколькими причинами, такими как оксидные слои, которые образуются на поверхности металла в атмосферных условиях, неровности поверхности, загрязнение поверхности и многое другое.

Оптимальные холодные сварные швы имеют место только тогда, когда две поверхности, которые сжимаются вместе, чистые и не содержат каких-либо загрязнений. Кроме того, чем ровнее и ровнее поверхность, тем легче и равномернее будет сварной шов.

Кроме того, существуют ограничения на типы металлов, к которым может применяться холодная сварка.Цветные мягкие металлы — единственные кандидаты, подходящие для холодной сварки.

Медь и алюминий — два наиболее часто применяемых в холодной сварке металла. Металлы, содержащие углерод, не могут быть подвергнуты холодной сварке.

Наиболее примечательным преимуществом холодной сварки является то, что получающиеся сварные швы имеют такую же прочность соединения, что и исходный материал. Этот подвиг очень сложно воссоздать в металлообработке.

Холодная обработка может также сваривать алюминий серий 2xxx и 7xxx, что часто невозможно при других видах сварки.

В промышленности холодная сварка известна своей способностью сваривать алюминий и медь, которые часто трудно сваривать с другими способами сварки. Однако связь, создаваемая между двумя материалами холодной сваркой, очень прочна.

Холодная сварка обеспечивает чистые и прочные сварные швы без образования хрупких интерметаллических соединений.

Холодная сварка в основном применяется в сварочной проволоке. Поскольку нет нагрева, и процесс может быть выполнен быстро, холодная сварка может обеспечить идеально сварную проволоку, в основном из алюминия, меди, 70/30 латуни, цинка, серебра и серебряных сплавов, никеля и золота.

Существуют даже ручные инструменты, которые можно использовать для холодной сварки проволоки, что делает его очень портативным и простым в использовании.

Холодная сварка также используется в тех случаях, когда необходимо соединить разнородные металлы, например, между медью и алюминием, о которых мы уже говорили.

СВЯЗАННЫЕ: ЛАЗЕРНАЯ СВАРКА: ТИПЫ, ПРЕИМУЩЕСТВА И ПРИМЕНЕНИЯ

Холодная сварка обеспечивает один из самых прочных сварных швов для создания соединений типа основного металла.Не требует тепловой энергии и специальных инструментов. Среди самых популярных методов сварки холодная сварка показывает, что нагревание не требуется, если вы соединяете определенные типы материалов.

Сварка холодным давлением является формой твердофазной сварки, которая уникальна тем, что она проводится при температуре окружающей среды. (Другие формы твердофазной сварки проводятся при повышенных температурах, но, хотя эти температуры высоки, материал не расплавлен, а просто более пластичен.)

Еще в 3000 г. до н.э. египтяне готовили железо, стуча металлической губкой, чтобы сварить раскаленные частицы.Кузнецы также веками ковали кованое железо. Этот вид сварки всегда проводился при высоких температурах.

Первый известный в Великобритании пример сварки молотком при температурах окружающей среды (поэтому настоящая сварка холодным давлением) датируется поздним бронзовым веком, около 700 г. до н.э. Используемый материал был золотом, и золотые коробки, сделанные этим процессом, были найдены во время раскопок.

Открытие сварки холодным давлением

Первое научное наблюдение за сваркой холодным давлением было сделано в 1724 году Преподобным Дж. И Дезагюльером.Он продемонстрировал это явление в Королевском обществе, а затем опубликовал подробности в научных журналах того времени. Преподобный Дезагюльер обнаружил, что если он возьмет два свинцовых шарика диаметром около 25 мм каждый, прижмет их друг к другу и скрутит, то эти две части соединятся вместе. Прочность соединения измеряли на безменах, и хотя результаты были неустойчивыми, были получены хорошие связи, причем некоторые из них были такими же прочными, как и исходный материал.

Первое научное наблюдение за сваркой холодным давлением было сделано в 1724 году Преподобным Дж. И Дезагюльером.Он продемонстрировал это явление в Королевском обществе, а затем опубликовал подробности в научных журналах того времени. Преподобный Дезагюльер обнаружил, что если он возьмет два свинцовых шарика диаметром около 25 мм каждый, прижмет их друг к другу и скрутит, то эти две части соединятся вместе. Прочность соединения измеряли на безменах, и хотя результаты были неустойчивыми, были получены хорошие связи, причем некоторые из них были такими же прочными, как и исходный материал.

После открытия Преподобного Дезагульера в 18 веке, кажется, что очень мало произошло до Второй мировой войны.Это ускорило развитие событий, особенно в Германии, где легкие охлаждающие элементы для самолетов были сварены под давлением, хотя понятно, что эта сварка проводилась при повышенных температурах.

Впервые холодная сварка под давлением может показаться почти волшебным процессом. Люди, незнакомые с этим, часто неохотно принимают метод сварки, который не включает нагревание или электричество и некоторую форму флюса для создания соединений. После демонстрации они неизбежно спрашивают: «Как соединяются два куска металла?»

Было несколько объяснений фактического механизма получения холодного сварного шва.Например, было высказано предположение, что это происходит посредством перекристаллизации или энергетической гипотезы, но большинство объяснений либо опровергнуто экспериментально, либо опровергнуто на теоретических основаниях.

В настоящее время принятая гипотеза, которая объясняет, что происходит сварка холодным давлением, включает атомы металлов, удерживаемые вместе металлической «связью», так называемой, потому что она свойственна металлическим веществам. Связь может быть описана как «облако» свободных отрицательно заряженных атомов, образованных в единицу в результате сил притяжения.

Создание сварного шва

Таким образом, если две металлические поверхности объединить с разнесением всего в несколько ангстрем (от 300 миллионов ангстрем до одного сантиметра), может произойти взаимодействие между свободными электронами и ионизированными атомами. Это устранит потенциальный барьер, позволяя электронному облаку стать общим. Это, в свою очередь, приводит к соединению и, следовательно, сварке.

Таким образом, если две металлические поверхности объединить с разнесением всего в несколько ангстрем (от 300 миллионов ангстрем до одного сантиметра), может произойти взаимодействие между свободными электронами и ионизированными атомами. Это устранит потенциальный барьер, позволяя электронному облаку стать общим. Это, в свою очередь, приводит к соединению и, следовательно, сварке.

Более простой способ объяснить этот довольно удивительный процесс состоит в том, что, если две поверхности соединить друг с другом, будучи одновременно анатомически чистыми и анатомически плоскими, если рассматривать их в атомном масштабе, достигается связь, аналогичная связи исходного материала.

Ранние заявки

Однако на практике склеивание практически невозможно в большинстве условий из-за неровностей поверхности, органического загрязнения поверхности и химических пленок, таких как оксидные пленки.

Для достижения максимальной эффективности сварки любая форма загрязнения должна быть сведена к минимуму, а площадь контакта, площадь сварного шва, должна быть максимально большой.

В более ранних применениях холодной стыковой сварки давлением, осадки и радиальное смещение интерфейсов выполнялись за один шаг.У этой техники было несколько недостатков: необходимо было скруглить концы для соединения; обе поверхности должны быть защищены от загрязнений; и количество материала, которое выступало из захватной головки, было таким, что могло произойти изгибание и отсутствие соосности, что могло испортить правильный поток металла.

Принцип множественного расстройства

Затем появилась система стыковой сварки, разработанная GEC, использующая так называемый принцип «многократных расстройств». Когда материал вставляется в матрицу, каждый раз, когда машина активируется, материал захватывается матрицей и подается вперед.

Затем появилась система стыковой сварки, разработанная GEC, использующая так называемый принцип «многократных расстройств». Когда материал вставляется в матрицу, каждый раз, когда машина активируется, материал захватывается матрицей и подается вперед.

Таким образом, две противоположные грани растягиваются и увеличиваются по всей площади поверхности, когда они прижимаются друг к другу. Оксид и другие поверхностные примеси выталкиваются наружу из ядра материала, и происходит связь. Рекомендуется минимум четыре смещения, чтобы гарантировать, что все примеси выдавлены из интерфейсов.

Преимущества этого типа сварки легко увидеть на практике. Концы проволоки или прутка не требуют подготовки перед сваркой, и выравнивание двух торцов происходит автоматически, так как материал помещается в матрицу.Там нет установки тепла, чтобы быть достигнутым; установка зазора не производится, так как она встроена в матрицу; и не нужно устанавливать давление пружины. Любая из этих вещей, неправильно установленная на сварочном аппарате, может привести к повреждению сварного шва.

Подходящие металлы

Сварка холодным давлением разрешена только для цветных материалов или, в лучшем случае, мягкого чугуна без содержания углерода. Большинство цветных металлов могут быть подвергнуты холодной сварке, и, хотя медь и алюминий являются наиболее распространенными, различные сплавы, такие как Aldrey, Triple E, Constantan, латунь 70/30, цинк, серебро и серебро, никель, золото и многие другие, имеют хорошую холодную свариваемость.Провода с гальваническим покрытием, в том числе луженая медь, посеребренная и никелированная, могут быть приварены к самим себе или к простой меди.

Сварка холодным давлением разрешена только для цветных материалов или, в лучшем случае, мягкого чугуна без содержания углерода. Большинство цветных металлов могут быть подвергнуты холодной сварке, и, хотя медь и алюминий являются наиболее распространенными, различные сплавы, такие как Aldrey, Triple E, Constantan, латунь 70/30, цинк, серебро и серебро, никель, золото и многие другие, имеют хорошую холодную свариваемость.Провода с гальваническим покрытием, в том числе луженая медь, посеребренная и никелированная, могут быть приварены к самим себе или к простой меди.

Обычные методы соединения разнородных металлов, таких как медь и алюминий, а именно сварка сопротивлением, сварка трением или пайка в пламени, все приведут к быстрому разрушению соединения. Эта реакция в соединении медь / алюминий начинает происходить, как только два металла помещаются вместе.

Проблема возникает из-за оксидов и воздушного пространства, которые остаются между интерфейсами во время этих методов сварки, а не из-за различий между самими металлами.Однако при холодной сварке под давлением эти оксиды и воздушные пространства вытесняются в процессе сварки, и, поскольку не подается тепло, происходят только металлургические изменения, которые действуют при температурах окружающей среды.

Сварка холодным давлением обеспечивает наиболее удовлетворительный способ соединения меди с алюминием без образования хрупких интерметаллических соединений. Качество превосходное, потому что оно создает обработанную конструкцию, а не литейную конструкцию, полученную сваркой плавлением. Также нет зоны термического влияния с неподходящими свойствами.

Для проверки прочности сварного шва большинство людей используют тестер на растяжение. Кроме того, вы можете сделать тест на изгиб. Однако самый строгий тест — пройти сварку через несколько штампов в волочильном станке.

Роль штампов

Плашки играют важную роль в процессе холодной стыковой сварки. Во-первых, они должны прочно удерживать материал, и, следовательно, внутренняя часть полости либо протравливается электрическим карандашом, либо, когда матрица используется для сварки больших кусков алюминия, в полости перед матрицей ставятся метки захвата термообработан.

Плашки играют важную роль в процессе холодной стыковой сварки. Во-первых, они должны прочно удерживать материал, и, следовательно, внутренняя часть полости либо протравливается электрическим карандашом, либо, когда матрица используется для сварки больших кусков алюминия, в полости перед матрицей ставятся метки захвата термообработан.

Зазор между двумя сторонами или носиками матрицы также чрезвычайно важен. Если он слишком большой, материал просто разрушится или согнется. Этот размер учитывается при изготовлении и не может быть изменен.

Наконец, имеется смещение сопел фильеры, благодаря чему сварной шов выглядит по линии вокруг окружности материала. Цель смещения состоит в том, чтобы разбить вспышку на две половины, чтобы ее было легко удалить: в противном случае вспышка может остаться в виде свободного кольца вокруг материала и должна быть обрезана.Носики матрицы также должны быть достаточно острыми, чтобы фактически отрывать вспышку вокруг сварного шва, опять же, чтобы можно было легко удалить всю вспышку.

Твердость и характер матрицы также важнее всего. В первые дни холодной сварки поломка матрицы была очень распространена, и вскоре после того, как машина была спроектирована для сварки 8-миллиметрового медного стержня, возникали проблемы с удержанием необходимых сил внутри матрицы такого размера.

Уже более 30 летPWM производит штампы с очень высокими стандартами и допусками.По мере совершенствования технологии проволоки растет и точность. Постоянная программа исследований и разработок PWM позволила ему производить штампы, способные соединяться с чрезвычайно тонкой проволокой. PWM была первой компанией за пределами США, которая разработала матрицу, которая могла бы использоваться в обычных сварочных аппаратах для холодной сварки проволоки диаметром 0,08 мм (0,003145 дюйма). Индивидуальная ручная работа в подходящих комплектах с максимально возможными допусками квалифицированными мастерами, PWM. Теперь можно изготавливать штампы промышленного стандарта для проволоки размером от 0.08 (0,003145 «) и 6,50 мм (0,256»). Матрицы также могут быть изготовлены для круглой или профильной проволоки и стержней в соответствии с требованиями заказчика.

Матрицыс ШИМ также могут быть изготовлены для различных профилей, при условии, что профиль позволяет изготавливать головку из двух половинок, что необходимо для удаления сварной проволоки, а площадь поперечного сечения находится в пределах емкости машина.

Также возможно сваривать два разных размера проволоки. Как правило, больший диаметр не должен быть более чем на 30% больше, чем меньший.Если медь значительно меньше в диаметре, чем алюминий, медь просто внедрится в алюминий, и сварка не будет достигнута.

.

Помощь сварочный расчет — СВАРКА

Углеродный эквивалент

Параметры сварки / Предварительный нагрев

Эффективное тепловыделение / время охлаждения

Твердость в ЗТВ

Индекс

Данные, рассчитанные этой программой, предназначены только для информации и не охватывают все детали процедуры сварки. Поэтому эта программа не дает гарантии относительно свойств сварных соединений. В любом случае необходимо соблюдать основные стандарты сварки и строительства.Кроме того, следует учитывать описание производственных характеристик наших паспортов материалов и соблюдать все необходимые уровни тщательного контроля качества.

______________________________________________________________________________________________________

УГЛЕВОДНЫЕ ЭКВИВАЛЕНТЫ

Углеродные эквиваленты являются упрощенными параметрами, которые пытаются оценить влияние легирующего содержания стали путем суммирования содержания различных легирующих элементов с помощью конкретной процедуры усреднения.До настоящего времени было разработано большое количество углеродных эквивалентов, которые могут быть использованы для особых условий сварки и марки стали. Четыре наиболее распространенных углеродных эквивалента рассчитываются здесь (в мас.%):

| CET | : = | C + (Mn + Mo) / 10 + (Cr + Cu) / 20 + Ni / 40 |

| CE | : = | C + Mn / 6 + (Cr + Mo + V) / 5 + (Ni + Cu) / 15 |

| CEN | : = | С + [0.75 + 0,25 * tanh (20 * (C — 0,12))] * [Si / 24 + Mn / 6 + Cu / 15 + Ni / 20 + (Cr + Mo + V + Nb) / 5 + 5 * B] |

| P см | : = | C + Si / 30 + (Mn + Cu + Cr) / 20 + Мо / 15 + Ni / 60 + V / 10 + 5 * B |

Заполните легирующим содержанием, указанным в вашем акте осмотра. Программа рассчитает различные углеродные эквиваленты.

Для эквивалента CET, который является обязательным условием для следующего расчета параметров сварки, диапазон действия следующий (в мас.%):

| С: | 0.05 — 0,32 |

| Si: | ≤ 0,80 |

| Mn: | 0,50 — 1,90 |

| Cr: | ≤ 1,50 |

| Ni: | ≤ 2,50 |

| Мо: | ≤ 0,75 |

| Cu: | ≤ 0,70 |

| В: | ≤ 0,18 |

| Nb: | ≤ 0.06 |

| Ti: | ≤ 0,12 |

| B: |

≤ 0,005 |

Если легирующее содержимое наносит вред этому диапазону действия, этот элемент, а также параметр CET помечаются красным.

______________________________________________________________________________________________________________

ПАРАМЕТРЫ СВАРКИ / ПРЕДОГРЕВАНИЕ

Расчет параметров сварки основан на методе B в EN 1011-2 (Сварка. Рекомендация для сварки металлических материалов. Часть 2. Дуговая сварка ферритных сталей), описанном в приложениях C и D к настоящему кодексу.

Этот метод описывает, как следует выбирать параметры сварки, чтобы избежать особенно холодного растрескивания в зоне термического влияния (HAZ). В любом случае рекомендации по изготовлению в наших технических паспортах должны учитываться для конкретной стали. Кроме того, пользователь должен убедиться, что соответствующие стандарты, такие как EN 10 11, выполнены.

Прогрев:

Предварительный нагрев очень полезен для того, чтобы избежать явлений холодного растрескивания, так как он замедляет охлаждение ЗТВ и позволяет выходить водороду, индуцированному во время сварки.Кроме того, предварительный нагрев улучшает ограничения, вызванные сваркой. Многослойные сварные швы можно начинать без предварительного нагрева, если выбрана подходящая последовательность сварки и достаточна температура межпроходного шва.

Температура предварительного нагрева — это самая низкая температура перед первым сварочным проходом, которая не должна опускаться ниже, чтобы избежать образования холодных трещин. Для многослойных сварных швов этот термин относится к температуре второго и последующих сварных проходов и также называется межпроходной температурой.В целом две температуры идентичны.

Температура предварительного нагрева зависит от следующих входных данных:

- Углеродный эквивалент CET (см. Выше): CET можно явно указать здесь или рассчитать по содержанию легирующих элементов в углеродном эквиваленте меню. CET вставлен в мас.%

- Толщина пластины d: толщина пластины указана в мм. Следует учитывать, что влияние толщины пластины имеет меньшее значение для толщины пластины выше 60 мм из-за трехмерного теплового потока.

- Содержание водорода HD: содержание водорода h3 вводится в мл / 100 г. Здесь либо значение от 1 до 20 мл / 100 г может быть вставлено напрямую, либо может быть выбрано типичное значение в зависимости от используемого процесса сварки:

Типичное содержание водорода для сварочных материалов

| Метод | Общее содержание водорода [мл / 100 г] |

|---|---|

| Ручная Металлическая Дуга ММА | 5 |

| Газовая экранированная металлическая дуга MIG / MAG | 3 |

| Флюсовая порошковая дуга Basic FCAW | 5 |

| Дуговая подводная установка Basic SAW | 5 |

- Эффективная тепловая мощность: Эффективная тепловая мощность Q, которая дается на произведение тепловой энергии E, умноженной на коэффициент полезного действия h, Q = h * E, дается здесь в кДж / мм.Существует два способа влияния на эффективный подвод тепла.

— Зависимость между температурой предварительного нагрева и энергией сварки показана в окне параметров сварки, которое отображается после заполнения всех необходимых данных.

— Кроме того, температуру предварительного нагрева можно явно рассчитать, введя либо эффективный подвод тепла Q в кДж / мм, либо ввод тепла E в кДж / мм и коэффициент эффективности h, который зависит от используемого процесса сварки. Фактор эффективности явно объясняется в следующем разделе.

Из приведенных выше данных минимальная температура предварительного нагрева рассчитывается следующим образом:

| Tp = | 697 * CET + 160 * Tanh (д / 35) + 62 * HD 0,35 + (53 * CET-32) * Q-328 |

Диапазон действия для этой формулы:

| CET: |

0,2% — 0,5% |

| д: |

10 мм — 90 мм |

| HD: | 1 мл / 100 г — 20 мл / 100 г |

| Q: |

0.5 кДж / мм — 4,0 кДж / мм |

Влияние времени охлаждения:

Температурно-временной цикл имеет большое значение для механических свойств сварного соединения после сварки. В частности, на него влияют геометрия сварки, подводимая теплота, температура предварительного нагрева, а также детали сварочного слоя. Обычно температурно-временной цикл во время сварки выражается как время t 8/5 , которое представляет собой время, в которое происходит охлаждение сварочного слоя от 800 ° С до 500 ° С.

Максимальная твердость в ЗТВ обычно уменьшается с увеличением времени охлаждения t8 / 5. Если заданное максимальное значение твердости не должно превышаться для конкретной стали, параметры сварки должны выбираться таким образом, чтобы время охлаждения t 8/5 не попадало под конкретное значение.

С другой стороны, увеличение времени охлаждения приводит к уменьшению ударной вязкости ЗТВ, что означает уменьшение значений удара, измеренных в испытании по Шарпи-V, или увеличение температуры перехода при ударе по Шарпи-V энергия.Поэтому параметры сварки должны выбираться таким образом, чтобы время охлаждения не превышало определенного значения.