Заливка бетона: мастер-класс с пошаговыми фото

Содержание публикации:

Заливка бетона: с чего начать и что понадобится

Бетонная площадка: способы и технология армирования

Как изготовить опалубку: простой способ

Как залить ровную площадку: установка маяков

Бетонировка: приготовление смеси и ее заливка

Заливка бетона своими руками, как и вся технология бетонирования в целом, является достаточно простым процессом, который при желании может осуществить даже ученик старших классов. Здесь все предельно просто и тонкостей практически нет. Условно всю работу можно представить в виде трех этапов: это сборка и установка опалубки, армирование, приготовление и заливка бетона. В этом мастер-классе вместе с сайтом stroisovety.org мы пройдем все три основных этапа бетонировки и разберемся с их тонкостями и особенностями.

Бетонирование площадки фото

Заливка бетона: с чего начать и что понадобится

Начать бетонирование площадки нужно с ее подготовки, если быть совсем точным, то понадобится спланировать заливаемый участок и сделать его как можно ровнее. Следует понимать, что каждая яма – это лишний бетон и трудозатраты на его приготовление, а каждый бугор – это слабое место, которое может дать трещину. Грунт планируется практически в идеальную плоскость, об уровне здесь не говорю, так как в большинстве случаев площадки под тот же автомобиль делаются под наклоном, что обеспечивает свободный сток дождевых и талых вод. Спланированный участок нужно хорошенько утрамбовать.

Что касается материалов, то здесь многого не потребуется – для начала понадобятся ингредиенты для приготовления бетона. Их количество зависит от размеров площадки и толщины заливаемого слоя. Рассчитать необходимое количество песка, цемента, щебня, арматуры и даже готового бетона можно с помощью нашего калькулятора для расчета фундамента (марку бетона устанавливаем М200). Кроме ингредиентов для бетона, потребуется доска для опалубки, профиль для маяков и миксер в лице бетономешалки.

Бетонная площадка: способы и технология армирования

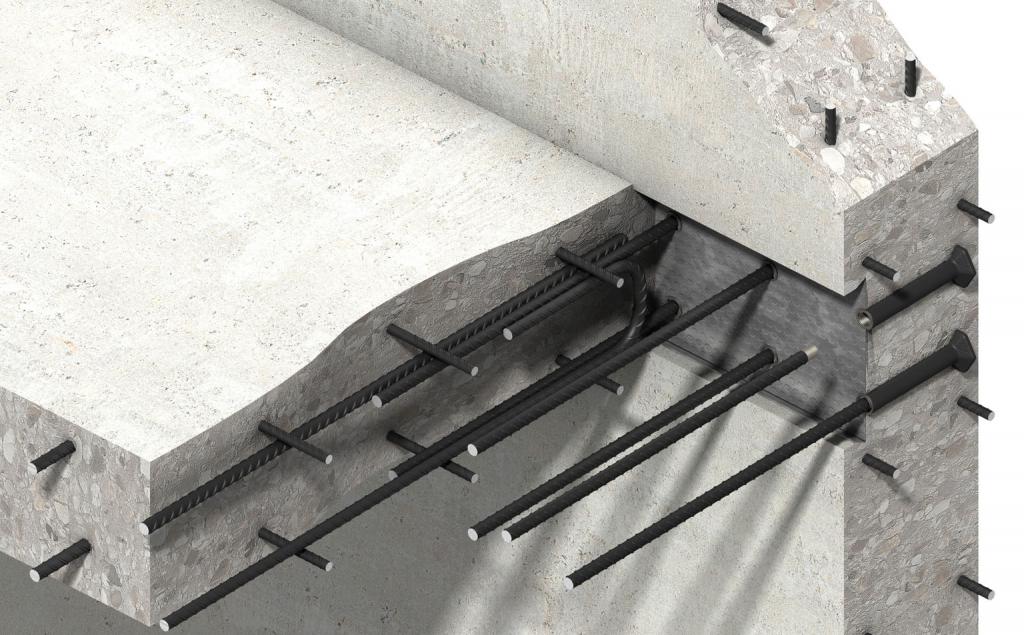

Следующее, что потребует от вас процесс бетонирования, это выполнить качественное армирование будущей бетонной площадки. Подойти к решению этого вопроса можно двумя способами: в первом случае используется арматура, которую придется увязать с помощью проволоки и сделать из нее решетку, а во второй ситуации можно применить уже готовую проволочную сетку с ячейкой 200х200 или 100х100мм. Второй способ армирования проще, но он используется для бетонирования площадок, на которые планируются небольшие и кратковременные нагрузки. Если говорить о площадке под автомобиль, то здесь лучше воспользоваться арматурой толщиной 8-10мм.

Технология бетонирования

Связать каркас из арматуры просто. Вам понадобится выложить ее на бетонируемой площадке в виде решетки и связать ее в местах пересечения с помощью мягкой стальной проволоки. Варить не стоит, так как застывший железобетон получится малоподвижным и будет реагировать на мельчайшие подвижки грунта. В результате получатся трещины. Да и вообще все, что касается армирования бетона, производится без сварки.

Как изготовить опалубку: простой способ

Вопрос, как залить площадку бетоном, невозможно осуществить без установки опалубки – ни одни бетонные работы не обходятся без этого этапа работ. Бетону всегда нужно придавать необходимую форму. В случае с нашей бетонной площадкой, опалубку можно назвать элементарно простым изделием – по сути, вам понадобится просто оградить контуры площадки доской или другим подобным и подходящим материалом.

Чтобы бетон не завалил в процессе заливки такие ограждения, их нужно будет немного укрепить – с обратной стороны доски нужно вбить в грунт деревянные или металлические колья. Этого будет вполне достаточно, так как заливаемый слой бетона будет небольшим – максимум 150мм.

Как изготовить опалубку фото

Как залить ровную площадку: установка маяков

Итак, выше уже упоминалось, что в качестве маяков используются направляющие профили ud для конструкций из гипсокартона. С их помощью можно достаточно просто, а главное недорого заложить ровную плоскость для будущей площадки. Устанавливаются маяки достаточно просто – готовится стандартный раствор в пропорции 1:4 (1 часть цемента и 4 части песка), из него формируются рядки горок, в которые и вдавливается направляющий профиль. Процесс установки нужно контролировать уровнем – именно с его помощью монтируются маяки под площадку любого размера.

Процесс бетонирования фото

Если говорить о том, как забетонировать площадку большого размера, то технология установки маяков выглядит примерно следующим образом. Вдоль будущих маяков натягивается нить – обычно она крепится к штырям из круглого прута. На них с помощью гидравлического уровня делаются специальные отметки, на которые опускаются края нити. В принципе, если речь идет о плоскости, а не об уровне горизонта, то первую нить можно установить произвольно, вторую под стать ей устанавливают с помощью гидравлического уровня (точки на штырях первой нити просто переносят на вторую). После этого между нитями натягивается еще пара поперечных, на касание к которым и устанавливаются маяки – их можно будет передвигать по всей плоскости бетонирования. В более современном варианте маяки устанавливаются с помощью нивелира или лазерного уровня, при этом контролируется каждая точка крепления маяка.

Маяки крепятся через каждые 0,5м. И перед бетонировкой раствор, на который установлены маяки, должен хорошо высохнуть.

Бетонировка: приготовление смеси и ее заливка

Как правильно заливать бетон

Когда раствор готов, бетон выливается между маяками и тщательно разравнивается с помощью правила или ровной и жесткой рейки. Сложного нет ничего, главное успеть выровнять поверхность, пока вода не впиталась в грунт. Если это все же произошло, то потерявший влагу бетон нужно обильно полить водой.

Как забетонировать площадку

В заключение несколько слов о процессе высыхания бетона. Дело в том, что эта строительная смесь должна терять влагу очень и очень медленно. От этого зависит прочность бетонного основания и его способность воспринимать большие нагрузки. После того как заливка бетона будет закончена, и он немного подстынет (сверху не будет воды), площадка накрывается целлофаном, который препятствует испарению влаги и предотвращает растрескивание бетона от быстрой потери влаги.

Автор статьи Александр Куликов

виды, порядок выполнения работ, особенности технологии, отзывы

Метод армирования нередко используют в строительстве. Это связано с тем, что часто используемый материал в строительстве – бетон, обладая высокой прочностью, имеет также невыгодное свойство – хрупкость, то есть не имеет эластичности. При неравномерных нагрузках, вибрациях, перепадах температур, в больших конструкциях было бы невозможно применять бетон без армирования. Он просто бы треснул, раскрошился и рассыпался.

Что же происходит?

Какие силы действуют на конструкцию? Разберемся, не углубляясь в эпюры сопромата. При нагрузке или вибрации каждая часть строения принимает и сопротивляется, насколько хватает прочности. К примеру, возьмем потолок первого этажа, он же пол второго этажа. При нагрузке сверху, балка сопротивляется изгибу вниз.

При этом верхняя часть балки испытывает силу сжатия, а нижняя — силу растяжения. В связи с тем, что бетон может выдержать больше силу сжатия, чем силу растяжения, то в нашем случае, если балку делать не армированной, то по низу конструкции бетон разрушится быстрее. Сначала пойдут трещины в нижней части, а затем конструкция рассыпется. Чтобы этого не произошло, делают армирование балки. Смысл заключается в том, чтоб погасить силы растяжений и сжатий за счет стальной арматуры или проволоки. Первая имеет высокую степень сопротивления растяжению и сжатию. Поэтому перед заливкой бетона делают двойную сетку из арматуры. Первый слой сетки располагают внизу (на 10-50 мм от нижней поверхности балки), второй вверху (на 10-50 мм от верхней поверхности балки). Расстояние между верхней и нижней сеткой будет зависеть от толщины конструкции.

Заливка бетона с армированием

Работа не представляет особой сложности. Все предельно просто и сводится к четырем этапам:

- Опалубка, сборка и установка.

- Армирование.

- Приготовление бетона.

- Заливка.

Для начала надо подготовить участок, где будет производиться заливка бетона с армированием и опалубкой. Площадь участка должна быть как можно ровнее. Далее надо подготовить материалы, рассчитать количество песка, цемента, щебня, арматуры и уже готового бетона. Заливка начинается с фундамента и производится от нижних участков к верхним.

Опалубка

Отзывы говорят, что наиболее ответственная часть – сборка и установка опалубки. По сути, это ограждение из досок, фанеры или металлических листов. Такое сооружение несложно соорудить своими руками. Его задача – придать бетону определенную форму. Опалубка должна иметь ровную, гладкую поверхность, все части должны плотно прилегать друг к другу, чтобы не было щелей, просветов, выступов. Чем ровнее и качественнее будет собрана опалубка, тем меньше работ и материалов пойдет на оштукатуривание и отделку. Наиболее популярный материал для изготовления опалубки – это ламинированные листы фанеры толщиной от 16 до 24 мм. Толщину подбирают в зависимости от площади конструкции. Фанера легко режется, с помощью лобзика можно придать самую сложную конфигурацию. Фанера имеет достаточно плоскую и ровную поверхность, а за счет ламинирования легко снимается или передвигается с застывшего бетона. После снятия опалубки с одного участка, эти же листы можно использовать для изготовления других бетонных конструкций. Все щели после сборки заливают монтажной пеной. После того, как пена застынет, необходимо срезать все лишние наплывы внутри опалубки. Иначе в бетонной конструкции будут пустоты, которые придется заделывать при отделке. Внутренние размеры опалубки, ее форма на всех уровнях должны соответствовать проекту. Когда все собрано, запенено и зачищено можно переходить к следующему этапу – армированию.

Опалубка для колонн, «палуба»

При заливке колонн применяют передвижную опалубку. То есть делают ее по толщине колонны, скажем высотой в метр. После заливки и застывания бетона, с помощью 4 домкратов опалубку сдвигают вверх, не разбирая, и заливают следующий слой. Такой способ хорош, если колонн в конструкции много. При этом экономится время на сборку и демонтаж.

Изготовление опалубки в горизонтальной плоскости строители называют «настил палубы». Особенностью является то, что сначала устанавливают вертикально регулируемые стойки, на расстоянии 1,5-2 м. На стойки кладут доски толщиной 50-60 мм, на них — листы фанеры (ламинированной стороной вверх). Также важно следить, чтоб не было щелей, а листы плотно прилегали друг к другу.

Армирование горизонтальных конструкций

Армирование выполняют двумя способами. Первый — это готовая железная сетка для армирования бетона. Подойдет для не очень больших нагрузок. Сетка натягивается на опалубку и закрепляется проволокой, через просверленные в фанере отверстия. В местах крепления устанавливаются регулировочные прокладки. Это нужно для того, чтоб сетка не прикасалась к опалубке. Иначе после ее снятия из бетона будут видны части сетки, которые потом будут ржаветь, разрушаться и портить внешний вид конструкции.

Второй способ – это связанная проволокой арматура. Судя по отзывам, такая конструкция выдержит большие нагрузки. Все работы проводятся без сварки. Металлические стержни раскладывают параллельно друг к другу, через одинаковое расстояние, а затем, прямо на них, раскладывают стержни перпендикулярно, чтоб они пересекались под прямым углом. Шаг укладки варьируется. Все пересечения прутьев связываются вязальной (мягкой) проволокой. Так же, как и для сетки, применяют регулировочные прокладки. После увязки нижней части сетки, аналогично делают верхнюю часть. Между верхней и нижней плоскостью сеток так же устанавливаются регулировочные опоры. Обычно их делают из прутков арматуры, которые приваривают между первым и вторым слоем через определенные промежутки. Последние рассчитываются так, чтобы прутья не провисали под своим весом, обеспечивалась плоскостность конструкции.

Армирование стены из бетона, колонн

Для стен сетка из прутьев арматуры может быть связана в горизонтальной плоскости, а затем быть поднята и закреплена в вертикальную. Но при больших объемах удобнее вязать сетку в вертикальном положении. При бетонировании стен сначала вяжут сетку, затем устанавливают распорные втулки (для регулировки толщины стены).

Обычно используют распорные втулки из пластмасс или пластика. Потому что после снятия опалубки они останутся в бетоне, а пластмассовые или пластиковые втулки не будут ни ржаветь, ни разлагаться. После их установки ставят элементы опалубки. Противоположные части соединяют металлическими винтовыми шпильками, которые пропускают сквозь распорные втулки. Делают так для того, чтобы шпильки не соприкасались с бетоном. Затем гайки шпилек затягивают, прижимая тем самым противоположные части опалубки к распорным втулкам. Боковые части стены крепятся к фронтальным частям с помощью струбцин или зажимов.

Отзывы отмечают, что при армировании вертикальных конструкций (будь то стены или колонны), прутья арматуры должны быть выше поверхности заливаемого участка. Делают так для того, чтобы можно было связать данный участок с горизонтальным участком заливки. Как правило, последний (самый высокий участок заливки) имеет горизонтальную плоскость.

Приготовление бетона

Основным залогом качества приготовленной бетонной смеси является точное соблюдение пропорций всех составляющих. Важно обратить внимание на марку используемого цемента. Разным маркам материала соответствуют разные объемы песка. Также следует учесть жесткость воды. Если принципиально важно достичь максимальной прочности бетона, то лучше перед приготовлением смеси проверить этот показатель в лаборатории. На практике уменьшают жесткость воды с помощью самых обычных моющих средств (наиболее бюджетным вариантом является гель для мытья посуды).

Очень важно соблюдать последовательность. Сначала в емкость заливают воду, затем цемент, щебень и в конце песок. Для небольших объемов используют ручные инструменты или небольшие автоматизированные. Для больших объемов используют специальные машины.

Заливка

Не менее ответственная часть работы – заливка. Перед ней следует еще раз проверить герметичность опалубки, наличие посторонних отверстий. Опалубка должна быть промазана отработанным машинным маслом или любой другой жирной смесью для того, чтоб легче было ее демонтировать. Выкладывать бетонную смесь нужно так, чтоб не сместить арматурную сетку. После заливки требуется тщательно пройтись вибратором для уплотнения бетона по всей плоскости заливаемого участка. Это нужно для того, чтобы не образовывались пустоты, особенно для сложных конфигураций, где в карманах мог остаться воздух.

Заключение

Залог успеха строительства – точное выполнение всех операций, соблюдение размеров, расчетов. Все работы на любых этапах требуют внимательности, знаний и навыков. Если все рассчитано правильно, а работы выполнены качественно, то конструкция будет прочная и долговечная. Как альтернатива классическому армированию, существуют фибробетоны. Сущность армирования бетона волокнами заключается в том, что последние по своей природе способны воспринимать большие напряжения, чем бетонная матрица.

плюсы и минусы, полезные советы

Армирование бетона применяется повсеместно с целью придания материалу вспомогательного укрепления и прочности благодаря добавлению в конструкцию арматуры. Бетон – ключевой строительный материал, который нецелесообразно или невозможно заменить в процессе реализации различных этапов сооружения зданий.

Несмотря на хорошие показатели прочности, бетонные конструкции легко деформируются, прекрасно справляясь с усадкой и сжатием, но демонстрируя ухудшение характеристик в 10-12 раз при растяжении. Неравномерные нагрузки в зонах растяжения провоцируют трещины, что в дальнейшем ведет к разрушению строения. Для повышения износоустойчивости зданий и препятствования преждевременной коррозии используется метод армирования.

Союз бетона и стали

Для начала нужно рассмотреть основные свойства сочетания двух материалов. Благодаря своим физическим характеристикам бетон дополняет сталь, защищает от коррозии, перегревов. А за счет арматуры в бетоне значительно повышается стойкость материала к общим и локальным деформациям, перепадам температур, правильно распределяются нагрузки.

Основные показатели прочности бетонных конструкций:

- Сжатие

- Растяжение

- Сдвиг

В разных состояниях материал демонстрирует иные значения данных параметров. Он очень прочен при сжатии, поэтому применяется при возведении перекрытий, выдерживающих постоянно сильное сжатие. Но если, кроме этого фактора, работает еще и растяжение, обязательно применяется железобетон, так как самостоятельно выдержать нагрузку бетон не может.

Армированный бетон обладает большим запасом прочности на растяжение, так как используемая в его производстве арматура сделана из прочной стали. При правильном соединении двух материалов они обеспечивают максимальные показатели, делая здания и сооружения прочными и долговечными.

Железобетонные правила

Прочность всей железобетонной конструкции определяется правильностью связи двух материалов. Самым важным является то, каким образом бетон отдает появляющееся в результате нагрузки напряжение стальной арматуре. Если в процессе энергия не теряется, прочность будет максимальной.

Здесь нужно, чтобы не было сдвига связи – допускается показатель, равный 0.12 миллиметра. Соединение арматуры и бетона должно быть прочным, точным и полностью недвижимым. Важно правильно выполнить теоретические расчеты и верно реализовать их на практике, соблюдая все правила производства железобетонных конструкций.

Поведение железобетона

Армированный бетон – это прочный и надежный материал, который используется в самых разных сферах строительства. В соответствии с поставленными задачами к армирующей системе предъявляют такие основные требования: хорошая механическая прочность, адгезия с массой бетона, малогабаритность, небольшой вес, близость коэффициента линейного температурного расширения к показателям бетона, стойкость к влиянию компонентов раствора.

Стальные прутья и сетки в значительной степени улучшают свойства строительного материала, для чего бетон армируют практически всегда в процессе выполнения сложных работ. В основном усиливают балки, плиты и колонны.

Элементы, где есть нагрузки на бетон:

- Балки – напряжение однородное, растяжение больше действует на нижнюю часть, которую укрепляют каркасом, усиливая сопротивление растяжению и передачу его стали.

- Плита – опирается на 2 или 4 стороны, наибольшее растяжение посредине, сетку крепят с двух сторон, укрепляя их одинаково.

Армирование бетона осуществляется несколькими методами: дисперсное, с использованием сетки, монолитное (стержневое, каркасное). Обычно армируют фундамент, конструкции жилых домов, монолитные сооружения, перекрытия и т.д.

Характеристики и работа с арматурой

Чтобы понять, как работает арматура в бетоне, необходимо рассмотреть особенности самих материалов. Стальные элементы изготавливают с рифленой поверхностью для увеличения адгезии с бетонным раствором. Поверхности могут быть с кольцевым, серповидным, а также четырехсторонним либо смешанным покрытием (демонстрируют наилучшую адгезию).

При сооружении своими руками обязательно четко следуют нормам расхода стали и заполнителя. В зависимости от проекта показатели будут разные. Обычно для фундамента берут около 160-200 килограммов на 1 метр кубический, несущих перекрытий – около 200 килограммов. Чаще всего предпочтение отдают стальным прутьям, но сегодня рынок предлагает также суперпрочные соединения из базальта, стекла, стеклопластика. Последний, кстати, лучше всего укрепляет элементы конструкции, обеспечивая малый вес и хорошую износоустойчивость.

Заливка бетона с армированием – способы усиления:

1) Монолитное – производят каркасы на заводе, из выложенных несколькими слоями соединенными между собой прутьев диаметром 6-40 миллиметров, соединенных проволокой поперечно и вертикально. Может использоваться проволока металлическая диаметром 2-4 миллиметра. Стержни используются в напряженном и ненапряженном состоянии. В итоге получается каркас с крупными ячейками размером до 20 сантиметров.

2) Дисперсное – путем добавлением фибры из базальта, стали, стекловолокна (используется чаще всего) или полипропилена в определенный объем жидкого раствора. Стальную фибру делают из металлических опилок, в среднем добавку вводят в объеме 0.3-1.2 килограмма на кубический метр раствора (для особо прочных растворов повышают до 2-3 килограммов) на этапе замешивания. Значительно повышается стойкость бетона к воде, истиранию, растрескиванию.

Большой популярностью пользуется стекловолоконная фибра. Для самых прочных смесей берут до 3-10 килограммов на кубический метр.

3) С использованием сетки (из полимера, композита, стали) – работы выполняются легко, для разных задач сетки продаются с ячейками 15-20 сантиметров листами размером 0.5х2 или 1.5х2 метра. Конструкция прочна, но боится коррозии, может проводить холод и понижать теплоизоляционные свойства здания.

Арматура для бетона должна быть качественной: без большого слоя ржавчины (чтобы не отпадали крупные куски при обработке), с соответствующим маркировке и параметрам диаметром стержня, который может меняться в зависимости от условий хранения.

Способы обработки арматуры:

- Гнутье – осуществляется вручную, на специальном гибочном станке, обращая внимание на радиус изгиба, указанный в СНиП.

- Вязка – элементы связывают в единый каркас на месте или отдельно, потом перемещая.

- Сварка – может выполняться встык или вприхватку.

Чтобы понять, как правильно армировать бетон, необходимо рассмотреть свойства разных материалов и конструкций, изучить основные правила и нормы, этапы реализации задачи.

Основные этапы выполнения работ:

- Осмотр, подготовка площади, учет наклона, контура участка, измерение уровнем.

- Создание опалубки из деревянных щитков, закрепление досок забитыми в землю кольями, оклейка внутренней части досок пергамином.

- Подготовка арматуры.

- Просчет расстояния между прутьями.

- Соединение связкой или сваркой.

- Заливка объекта, утрамбовка бетона для устранения воздушных карманов.

- Ожидание полного затвердевания – около 2-3 недель, съем опалубки.

Выбор стальной арматуры

Металлическая армация производится с использованием разных видов стали, из которой изготавливают необходимые элементы, каркасы, измельчают и добавляют в виде добавки в раствор и обрабатывают различными способами.

Материалы, из которых производят элементы конструкции:

- Мягкая сталь

- Среднеуглеродистая сталь

- Высокоуглеродистая сталь

- Стальная холоднокатаная проволока

Обычно используют деформированные стержни с рельефной поверхностью, что обеспечивает максимальную адгезию и исключает возможность сдвига. Чем выше усилие на сдвиг, тем больше сопротивление материала. Самостоятельно стержни с рельефом не применяются, только со стальной проволокой, исключающей сколы бетона.

Для производства железобетонных плит применяют арматурную сетку из стальной проволоки, соединяя ее электросваркой или витыми стержнями. Такие плиты необходимы в процессе строительства дорог, домов.

Стальная листовая арматура – тонкий лист стали с отогнутыми краями ячеек разной конфигурации, который чем-то похож на сито. Данным материалом армируют плиты перекрытия, стеновые панели.

Подготовка стержней к связке

Первым этапом выполнения задачи является проверка стержней на предмет ржавчины и соответствия указанным физическим параметрам. Прутья должны быть ровными, точно соответствовать спецификациям. Далее прутья сгибают на специальных станках в соответствии с проектом, и только после придания нужной формы и конструкции вяжут или сваривают.

Что понадобится:

- Проверенные и изогнутые прутья

- Специальная вязальная мягкая металлическая проволока либо пружины для крепления

- Сварочный аппарат – если выбран этот метод соединения

- Ровная поверхность

- Прокладки и ограничители – чтобы сделать все ровно и не сместить элементы

- Подъемный механизм – чтобы закрепить конструкцию в бетоне

Создание арматурной сетки

В процессе вязки нужно верно выбрать расположение элементов, зафиксировать сетку на идеально ровной поверхности, исключить смещения по вертикали или горизонтали. Уже сделанное крепление исправить сложно – придется разбирать секцию, заново скреплять. Проводить работы отдельно от уже готовой опалубки проще, но при реализации задачи непосредственно на месте нет необходимости привлекать спецтехнику для перемещения конструкции.

При выполнении вязки нужно верно определить расстояние между прутьями, которое выбирается с учетом их диаметра: значение не должно быть меньше диаметра стержня, при использовании нескольких прутьев разного диаметра расстояние высчитывают в соответствии с самым большим. В вертикальной плоскости между основными прутьями выдерживают минимум 12 миллиметров, за исключением мест пересечения или скрещивания с поперечными прутьями.

Для качественной связи нужно правильно рассчитать толщину слоя бетона над сеткой – он призван защитить конструкцию из стали от воздействия влаги и воздуха.

Сварка деталей

Второй способ закрепления арматуры – сварка, которая гарантирует прочность и качество исполнения железобетона. Обычно используют электродуговую сварку, правильно подобранные электроды, соединяют встык или внахлест.

Второй вариант не требует особого контроля за качеством, соединение встык должно быть сделано профессионалом, чтобы железобетон соответствовал заявленным механическим свойствам и выдерживал серьезные нагрузки. Сварка обеспечивает повышенную жесткость каркаса, уменьшает итоговое поперечное сечение участков соединений.

До сваривания прутья зачищают, обрезают, гнут (если нужно), подгоняют по вертикали и горизонтали с использованием специального устройства, выполняют проверочное сваривание, испытывают швы на сжатие и разрыв. Если все в порядке, продолжают.

Защита от коррозии

Можно было бы спросить: если арматура в бетоне, зачем ее защищать? Но тут речь идет не о защитных средствах, а о достаточном слое бетона, который точно защитит каркас. Чтобы избежать проблем, до расчета бетона и его заливки проверяют правильность расположения конструкции, устраняют неточности.

Толщина защитного слоя:

- Плиты – минимум 1 миллиметр

- Продольные балки – минимум 25 миллиметров

- Конец прута – минимум 25 миллиметров

- Все остальные случаи – минимум 1 миллиметр либо диаметр арматуры

Игнорирование данных показателей приводит к появлению коррозии, трещинам, деформациям, разрушениям сооружения. Отдельно нужно позаботиться о защите элементов, выходящих на поверхность – для усиления краев используют лак, инертную краску, шеллак, в некоторых случаях медь. Элементы с покрытием алюминием, кадмием, цинком коррозируют еще в свежем растворе, поэтому их вообще не рекомендуется применять.

При возникновении влажности в бетоне могут присутствовать блуждающие электротоки, что стремительно разрушает металл. Для защиты желательно использовать разные способы гидроизоляции – материалы, добавки, покрытия, отделка и т.д.

Таблица сравнительных характеристик стальной и стеклопластиковой арматуры

По диаметру Композитная (стекловолоконная арматура) меньше стальной, вот таблица для соответствия:

Плюсы и минусы

Если задаться вопросом о том, зачем нужна арматура в бетоне, зачем использовать сразу два материала в конструкции вместо того, чтобы выбрать какой-то один, становится очевидно, что все свои лучшие свойства сталь и бетонный раствор проявляют исключительно в тандеме.

Основные преимущества железобетонной конструкции:

- Жесткость, способность выдерживать изгиб, растяжения, удары, усадку, принимать любую форму без потери прочности, принимая любые виды воздействия

- Длительный срок службы

- Стойкость к температурным воздействиям, влаге

К недостаткам причисляют увеличение веса конструкции (что обязательно нужно учитывать в проекте и просчитывать все показатели), сложности в перестройке, изменении уже готовых систем.

Полезные советы при армировании

- Вводя фибру или другие добавки при дисперсном усилении в раствор, вымешивать массу с волокном минимум 15 минут, после сразу работать.

- При выборе типа материала для армирования учитывать тип упрочняемой конструкции – для перекрытий, стен, колонн выставляются разные требования, то же самое и с фундаментом (учитывать его тип).

- Разделять монтажную арматуру (обеспечивает прочное соединение элементов) и специальную распределительную (понижает локальное влияние нагрузок).

- Использование разных приемов и материалов с учетом назначения армируемой конструкции и предельных нагрузок позволит добиться наилучшего результата – так, к примеру, защитить здание от усадки поможет сеточное армирование с использованием обычной дорожной сетки, а при работе с отдельными важными элементами желательно дополнительно использовать фибру.

- Нежелательно применять: алюминиевые прутья, листовую сталь, сетку-рабицу, рельсы, демонтированные трубы, стержни длиной до 1 метра и другие неподходящие материалы.

- Выбирая между связкой и сваркой, лучше отдать предпочтение первому варианту (меньше деформации).

- В сам раствор нужно вводить гидроизоляционные присадки.

- Не лениться оклеивать внутреннюю сторону досок опалубки пергамином, который устранит излишнее испарение влаги, сделает поверхность более ровной, продлит срок службы щитов.

- На прутья и сетки не должны попадать маслянистые вещества или краски.

- Работая с полом и стенами, нужно оставлять отверстия для вентиляции и электрических проводов.

Армирование бетона позволяет значительно продлить срок службы конструкции за счет усиления ее несущих способностей, добавления прочности и стойкости к разным типам воздействий. Главное – выбрать правильные материалы и методы, которые позволят добиться наилучшего результата.

Заливка бетона — как правильно заливать бетонную смесь, технология и правила

Бетон – один из наиболее распространенных строительных материалов, используемый в индивидуальном и массовом жилом строительстве для сооружения зданий общественного и производственного назначения. Качество монолитной бетонной конструкции зависит не только от сырьевых компонентов и соблюдения технологии производства бетона, но и от соблюдения технологических правил при заливке смеси.

Общие сведения о процессе заливки бетонной смеси

Этапы создания бетонных конструкций на примере бетонирования фундамента:

- Исследование геологических особенностей участка строительства.

- Проведение расчетов, составление полного комплекта проектной документации.

- Расчистка и разметка участка в соответствии с проектной документацией.

- Проведение земляных работ вручную (при небольших объемах таких мероприятий) или с использованием строительной техники.

- Засыпка щебнево-песчаной подушки.

- Устройство дренажной системы.

- Монтаж опалубки и установка арматурных стержней, сваренных или связанных в объемный каркас.

- Заливка опалубки бетоном вручную или с помощью бетононасоса, уплотнение глубинными вибраторами или штыкованием. Последний вариант применяется только в частном строительстве при сооружении небольших построек.

- Выравнивание поверхности.

- Демонтаж опалубки и обратная засыпка котлована или траншеи.

Заливка бетона для формирования разных строительных конструкций имеет свою специфику. Рассмотрим самые распространенные случаи.

Правила заливки бетонного пола по грунту

Устройство бетонного пола по грунту – достаточно сложный многоступенчатый процесс, имеющий ряд ограничений.

Условия, при которых можно осуществить бетонирование пола по грунту:

- Грунтовые воды должны располагаться на расстоянии не менее 4 м от поверхности грунта, иначе пол может затапливаться из-за эффекта капиллярного подсоса влаги.

- Грунт не должен подвергаться сезонным пучениям, деформирующим пол и вызывающим его быстрое разрушение.

- Такой пол можно устраивать только в отапливаемом помещении, чтобы грунт под ним не промерзал.

Основные этапы процесса заливки пола бетоном на грунтовое основание, который осуществляют после возведения стен и устройства крыши:

- Наносят линию уровня чистового пола – «нулевую» линию. Для этого от нижней точки дверного проема отмеряют вверх 1 м. Наносят эту отметку на стену. На всех стенах проводят линию, проверяя уровнем ее горизонталь. От нее отмеряют 1 м вниз и проводят строго горизонтальную линию. Она и будет служить уровнем чистового пола.

- Проводят подготовительные работы. Из помещения выносят мусор, снимают грунт на глубину примерно 30-35 см, отсчет ведется от проведенной ранее «нулевой» линии.

- Поверхность грунта утрамбовывают. В небольших строениях для трамбовки можно использовать бревно с прибитой внизу доской и двумя ручками, расположенными сверху. Работают таким инструментом вдвоем. При строительстве крупногабаритных сооружений используют виброплиты. Утрамбованным грунт считается, если на нем не остаются следы от шагов.

- Формируют подсыпку. Первый слой – гравийный – имеет толщину 5-10 см. Для контроля толщины слоев в грунт вбивают колышки, на которых размечают нужную высоту каждого слоя. Второй слой – песчаный, имеет толщину примерно 10 см. Его увлажняют и трамбуют. Для этой цели можно использовать песок, не очищенный от глинистых и других примесей. Третий слой – щебневый. Его толщина – 10 см. Для этой цели используют щебневый материал фракциями 40-50 мм. Щебень трамбуют, а поверх него посыпают щебеночную крошку или песок, чтобы на поверхности не было материала с острыми углами. Верхний слой «пирога» еще раз уплотняют. Каждый этап подсыпки контролируется с помощью уровня. Подсыпка может выполняться без гравийного слоя – только с использованием песка и щебня.

- Устраивают гидроизоляционный слой. На поверхность, на которой отсутствуют острые углы щебня, укладывают гидроизоляционный материал: рубероид, мембраны, полиэтиленовую пленку толщиной не менее 200 мкм. Полотнища между собой соединяют внахлест с проклейкой скотчем. Материал выводят на стену до «нулевой» линии, фиксируют скотчем. Если острые углы по каким-то причинам ликвидировать невозможно, заливают слой тощего бетона, его толщина – примерно 40 мм. Поверх бетонного слоя после его высыхания укладывают гидроизоляционный материал.

- Поверх гидроизоляционного материала укладывают теплоизоляционный слой. Это могут быть керамзитовые гранулы, перлит, плотная базальтовая вата, пенопласт, экструдированный пенополистирол.

- Усиливают бетонный пол арматурной сеткой. Наиболее популярный вариант – сварная стальная сетка с размером ячейки 100х100 мм и диаметром стержня 5 мм. Также для этой цели используют сетки из полимерокомпозитных стержней. Армирующую сетку укладывают на подставки высотой 20-30 мм.

- Устанавливают «маяки». Ими могут служить деревянные бруски с гладкой поверхностью, круглые или профильные трубы. «Маяки», верхний край которых должен точно совпадать с «нулевым» уровнем, укладываются на «лепешки» из цементно-песчаного раствора.

- Вдоль стены прокладывают демпферную ленту.

- Заливку начинают от угла, противоположного дверному проему. Бетонную смесь заливают между маяками, разравнивают лопатой. Толщина заливки бетона – примерно 10 см. Для уплотнения бетона и удаления из смеси лишнего воздуха его штыкуют.

- Поверхность разравнивают правилом.

- После разравнивания из смеси извлекают «маяки». Углубления, оставшиеся после их удаления, заполняют свежей смесью.

- Оставляют бетон для набора марочной прочности не менее чем на месяц (28 дней). Нужна ли поливка бетона? В процессе твердения поверхность пола периодически смачивают водой (разбрызгиванием) и накрывают его пленкой во избежание пересыхания.

Правильная заливка бетоном дорожек и площадок

Все бетонные покрытия, расположенные на улице, так же, как и пол внутри дома, представляют собой многослойный «пирог».

Основные этапы его устройства:

- Составление плана будущей дорожки или площадки, привязка ее расположения к плану участка.

- Разбивка площадки с помощью колышков и натянутого между ними шпагата. Если предусмотрена установка бордюра, то колышки располагают внутри заливаемого участка.

- Устройство траншеи под бордюр. Ее ширина на 5-10 см больше (с каждой стороны) толщины бордюрного камня.

- Укладка бетона на дно траншеи для бордюрного камня. Установка бордюра, выравнивание его внутренней поверхности по протянутому шпагату.

- Заливка бетона по сторонам от бордюрного камня на высоту 7-10 см.

- Удаление плодородного грунта с площадки или дорожки. Для пешеходных дорожек глубина выемки – до 20 см, для автомобильных (и для пешеходных на слабых грунтах) – до 40 см.

- Трамбовка грунта.

- Устройство песчаной подушки. Ее высота должна быть немного больше половины глубины подготовленной траншеи или котлована. Песок смачивается и трамбуется. Для пешеходных дорожек достаточно песчаной подсыпки. Для автомобильных – после песчаного насыпается и трамбуется щебневый слой.

- Для армирования применяют сетки из стальной арматуры толщиной 3-5 мм (размер ячейки 30-50 мм) или полимерно-композитной.

- Установка опалубки. При наличии установленных бордюрных камней этот этап пропускают.

- Заливка бетонной смеси. Толщина бетонного слоя пешеходных дорожек – примерно 4 см, автомобильных – 6-10 см.

- Распределение смеси по участку лопатами, выравнивание с помощью правил.

- Уплотнение смеси виброрейкой или виброплощадкой.

- После первоначального схватывания бетона поверхность постоянно смачивают водой. Делать это лучше распылением, чтобы крупные капли не повредили поверхность. Для уменьшения испарения влаги (особенно это важно в знойную погоду) дорожку или площадку лучше накрыть полиэтиленовой пленкой.

При температурах ниже +5°C осуществлять бетонирование не рекомендуется. Если же существует такая необходимость, в бетонную смесь вводят противоморозные добавки, вяжущее затворяют подогретой водой, залитые дорожки утепляют доступными способами.

Заливка бетоном столбов для забора

Наиболее распространенный способ изготовления бетонных опор забора, – заливка смеси в опалубку на месте их монтажа.

Как правильно заливать столбы бетоном:

- Вяжется арматурный каркас из трех или четырех арматурных стержней.

- Каркас опускается в подготовленную скважину.

- Бетонируется часть опоры, расположенная в грунте.

- После набора бетоном прочности устанавливается опалубка для верхней части. Она может быть квадратной, сбитой из досок, или круглой, из пластиковой трубы. Внутреннюю часть трубы промазывают машинным маслом или дизтопливом, опалубки из досок выстилают ПЭ пленкой, прибиваемой степлером.

- Штыкуют смесь длинной арматурой или перфоратором в режиме «отбойный молоток».

Когда можно снимать опалубку после заливки бетонной смеси?

Рекомендуется делать это при наборе бетоном прочности не менее 50% от марочной. На практике это происходит обычно через 7 суток после заливки бетона при температуре выше +7°C.

время приготовление смеси, опалубка, армирование и укладка

Производство бетонных и железобетонных работ в разных объемах осуществляется на частных строительных площадках и на тех, что ведут строительные компании. Правильное выполнение работ на каждом этапе — основа формирования прочной, надежной и долговечной монолитной конструкции. Технология бетонных работ предусматривает нюансы, которые следует учитывать при их выполнении.

Что такое работы с бетоном?

Работа с бетоном — технологическая последовательность подготовительных и основных операций, в результате которой формируются монолитные конструкции, используемые в целях строительства зданий.

Вернуться к оглавлениюЧто входит в работы с бетоном?

Бетонные и железобетонные работы включают следующие виды подготовительных операций:

- разработку проекта и плана проведения работ;

- расчеты материалов и конструкций;

- разметку площадки, планировку;

- разработку грунта;

- формирование котлована;

- забутовку дна, трамбовку, первичную гидроизоляцию геотекстилем;

- формирование усиливающей «подушки»;

- разработку графика бетонных работ и пр.

К основным бетонным работам в строительстве относятся:

Вернуться к оглавлениюПриготовление смеси и доставка

Компоненты бетона выбранных фракций проверяются на отсутствие примесей, пыли. Весь объем песка и гравия промывается (при необходимости). Марка свежего цемента должна обеспечить марочную прочность бетона. Объем (масса) компонентов для приготовления раствора требуемой марки определяется по специальным таблицам. Изменением состава, соотношения фракций компонентов формируются бетоны с плотностью 300 — 4500 кг/м3, которые обеспечивают прочность 1,5 — 80 МПа.

Вода в нужном объеме добавляется в предварительно перемешанную смесь компонентов в последнюю очередь. После затворения состава в бетон воду добавлять нельзя. Раствор для больших близко размещенных площадок в нужном объеме производится заводами строительных компаний (по параметрам заказа обеспечиваются подбор, автоматическое дозирование и замешивание составляющих). При больших расстояниях доставки смесь готовится в передвижных бетоносмесителях (во время движения сухой состав перемешивается), композиция затворяется за 15 мин. до прибытия машины на объект.

Для приготовления небольших объемов смеси используются ручные инструменты или средства малой автоматизации (бетономешалка, перфоратор с насадкой). В зимних условиях для сокращения времени твердения применяются цементы высоких марок (от М300 и выше), которые быстро твердеют, и в смеси вводятся добавки, поднимающие морозостойкость всего объема. Время доставки смеси определяется лабораторией.

Вместе с тем предельное время перевозки от завода компании до площадки — от 45 минут ( 20 град.) до 1,5 часа ( 5 град.). Когда временной интервал превышает 90 мин, в смесь вводятся добавки, замедляющие твердение и схватывание, пластификаторы. Готовую бетонную смесь необходимо залить в опалубку в течение 1-го часа после приготовления.

Вернуться к оглавлениюПодготовка и установка опалубки, распалубка

Бетонные и железобетонные работы предваряет формирование опалубки. Площадка освобождается от мусора, строительных материалов. Выбирается для применения съемная (несъемная) опалубка, вид материала (дерево — доски, брус, влагостойкая фанера, металл, железобетон, полимеры — пенополипропилен, стеклотекстолит и пр.). Прочность и жесткость формы опалубки обеспечивается метизами: стяжками, болтами, резьбовыми шпильками (шаг 100 – 200 см) в зависимости от масштабов и типа конструкции. Внешние стороны опалубки подпираются распорками.

Внутренние размеры опалубки, ее форма на всех уровнях должны соответствовать проекту (допуски не должны превышать 2 мм на 1 м. п.). Элементы тщательно подгоняются, герметизируются пеной. Форма внутри должна быть чистой, с гладкими стенками. Их можно проложить полиэтиленом, а также смазать водным раствором из мыла и керосина (мыло-масло) или отработкой машинного масла.

Опалубка должна легко разбираться при демонтировании с возможностью повторного применения. Она аккуратно демонтируется после достижения бетоном 70 – 80% марочной прочности (в оптимальных условиях через 7 – 12 суток). Если конструкция имеет несущую опалубку длиной больше 8 м., распалубка проводится при наборе 100% прочности. Ненагруженным конструкциям достаточно набрать прочность 0,2 — 0,3 мПа (по результату лабораторных испытаний или приобретению бетоном светлого оттенка).

Вернуться к оглавлениюАрмирование

Металлические стержни формируют объемную ячеистую конструкцию, которая состоит из прутков, пересекающихся под прямым углом. К применению допускаются специальные виды стали. Шаг укладки варьируется от 100 до 400 мм в зависимости от результатов расчетов. Диаметр применяемых стержней рассчитывается и лежит в пределах от 8 до 16 мм. Арматурная структура размещается в опалубке на 20 – 30 мм выше ее дна и на 20 – 30 мм ниже ее верхнего среза.

Так создается защита арматуры от коррозии. В точках пересечения стрежни соединяются сваркой (точечной, дуговой), пластиковыми фиксаторами или вязальной проволокой. Метод соединения зависит от типа нагрузки, воспринимаемой конструкцией. Армирование потребует использования для 1 м3 бетона 70 – 120 кг металлической арматуры.

Вернуться к оглавлениюУкладка и уплотнение смеси

Бетонная смесь подается к месту заливки по виброжелобам, пневмонагнетателями, бетоноподъемниками, бетононасосами, транспортерами или тачками и ведрами. Количество перегрузок бетонного раствора должно сводиться к минимуму. Способ укладки определяется пластичностью, густотой и жесткостью состава. Смесь предпочтительно укладывать за один проход, если это невозможно, создаются вертикальные и горизонтальные рабочие швы.

Последующая доливка производится до начала схватывания смеси либо через 3 – 4 дня (интервал достаточный для твердения состава). Максимальная высота укладки 20 – 50 см, если слоев несколько — толщина должна быть различной. Направление укладки раствора выбирается одно во всех слоях. Высота падения состава в опалубку не должна превышать 2–х метров. Каждый слой разравнивается и трамбуется, как и завершающий, который выравнивается по верхнему срезу опалубки.

Вибротрамбованием удаляется из бетона воздух, и он размещается во всех участках формы. Время вибровоздействия — до 40 сек., а шаг перестановки инструмента — 20 – 50 см (с перекрытием зон). Жесткие составы трамбуются дольше. Касаться устройством арматуры и опалубки при работах недопустимо.

О необходимости завершения свидетельствует появление «бетонного молочка» вдоль стенок опалубки. Плиты перекрытий подлежат бетонированию одновременно с балками. Последние заполняются раствором в два слоя при высоте больше 0,5 м. Если площади перекрытий превышают 30 м2, создаются деформационные швы.

Вернуться к оглавлениюУход за бетоном

Монолитным бетонным конструкциям при температуре 20 град. обеспечивается медленное равномерное испарение влаги укрытием влагоемкими материалами, пленками и регулярным увлажнением (круглосуточно вначале каждые 3 – 4 часа и позже реже). Такой режим на площадке начинается через сутки после заливки и поддерживается 7 – 10 суток, обеспечивая набор прочности до 70% за 28 суток. Камень также может покрываться составами, образующими пленку, которые удерживают влагу в материале.

Монолитный бетон укрывается от солнечных лучей. Температура 5 град. предполагает прекращение увлажнения. При низких и отрицательных температурах уложенная смесь разогревается электрическим методом (электрообогрев, электропрогрев), укрывается палатками, прогревается паром. Нагрев материала обеспечивается до 70 град. При работе необходима сохранность конструкции от сотрясений и ударов, перепадов температуры.

Вернуться к оглавлениюОбработка поверхностей

Свежая уложенная поверхность бетона сначала разравнивается правилом. Затем площадь обрабатывается гладилкой, которая формирует первичную идеально ровную поверхность раствора. Движения гладилкой во взаимно перпендикулярных направлениях убирает лишнее «бетонное молочко» с поверхности.

Затем после 3 – 4 дней твердения бетон окончательно разглаживается затирочными вертолетами, которые формируют идеально гладкие поверхности путем инструментального уплотнения бетонной поверхности. Вертолеты втирают в массив бетонной поверхности материалы верхних слоев стяжки.

Вернуться к оглавлениюЧерновая обработка начинается через 4 – 20 часов после укладки раствора, окончательная — через 10 – 14 часов после черновой.

Другое

Доставленный на площадку объем смеси должен иметь паспорт бетона (класс, время производства, характеристики). В строительстве отдельные процессы регламентируются технологическими картами. Качество контролируется отбором проб с рабочих участков и их испытанием. Контролируют работу с арматурой и уход за бетоном.

Вернуться к оглавлениюКак работать с бетоном правильно?

Строительство предполагает точное выполнение регламентов всех видов работ на площадке. Это касается не только технологических приемов и способов, не менее важны правила безопасного выполнения операций. Практически все работы требуют внимания, знаний и устойчивых навыков деятельности.

Технология работ с бетоном не является трудной, когда правильно применяются приемы и методы, подобраны требуемые параметры элементов смеси.

Технология заливки бетона. Этапы бетонирования

Бетонирование – достаточно трудоёмкий процесс. Он осуществляется в несколько этапов. Правильная последовательность проведения этих этапов обеспечивает высокое качество конечного продукта, эффективность и экономичность процесса его создания.

Этапы бетонирования

- Подготовка к заливке бетона – это комплекс работ, направленных на подготовку объекта к бетонированию. Например, заливка бетона в землю требует выемки грунта, создания песчаной подушки и армирования, обустройство опалубки.

- Непосредственная укладка бетонной смеси. Осуществляется в соответствии с проектом, разными методами, зависящими от погодных условий и особенностей объекта. Правила заливки бетона направлены на обеспечение прочности, надежности, долговечности бетонных конструкций, а также безопасности потребителей.

- Уход за бетоном после заливки. В перечень таких работ входит уплотнение залитой смеси и обеспечение условий для ее качественного затвердевания.

Укладка бетона в разных погодных условиях

Технология укладки бетона зависит от погодных условий и сезона, в которых она производится. Рассмотрим, как должна осуществляться заливка бетона в условиях жары, прохладной погоды и при минусовой температуре.

Укладка бетона в жару

Главная сложность такого процесса заключается в том, что высокая температура и низкая влажность окружающего воздуха приводят к излишне быстрому затвердеванию бетона. Это негативно сказывается на прочностных характеристиках искусственного камня и конструкций из него. Поэтому заливка бетона в жару должна осуществляться с четким соблюдением порядка и времени выполнения этапов технологического процесса.

При заливке бетона в жару должны выполняться следующие требования:

- Использование хорошей гидроизоляции. Требование должно выполняться даже тогда, когда создаваемая конструкция согласно проекту не обладает водонепроницаемостью. Это делается для того, чтобы влага из бетона не впитывалась в грунт. Благодаря этому происходит постепенное затвердение раствора.

- Оперативная выгрузка бетона из бетоносмесителя (бетоновоза). Обладает достаточной морозостойкостью, что делает его широко востребованным для создания объектов, эксплуатируемых в условиях переменного климата. Такой бетон характеризуется выносливостью и долговечностью.

- Эффективная организация поставок бетонав случае использования нескольких бетоносмесителей. В таких условиях необходимо скоординировать время прибытия бетоновозов, чтобы они не простаивали в ожидании разгрузки. Такая предусмотрительность позволят сделать процесс строительства равномерным и непрерывным, она же обеспечивает сохранность высокого качества используемого в работе бетона.

Укладка бетона в прохладную погоду и в дождь

Погода характеризуется низкой температурой и повышенной влажностью. Такие условия приводят к тому, что залитый раствор затвердевает намного дольше, чем при оптимальных параметрах влажности и температуры. Поэтому строители вынуждены ждать достаточно долго, прежде чем начать затирку бетонной поверхности. Это не ухудшает качество бетонных конструкций, но значительно увеличивает время выполнения строительно-отделочных операций.

Заливка бетона во влажную и прохладную погоду должно выполняться с учетом следующих требований:

- Гидроизоляция бетона должна применяться только в том случае, если она требуется по проекту. Для ускорения процесса затвердения бетона гидроизоляция не должна использоваться вообще, особенно это касается бетонирования наклонных поверхностей.

- Увлажнение бетона не должно быть чрезмерным. Для защиты поверхности смеси от дождя ее следует защитить навесом или специальной пленкой.

- Заливка фундамента бетоном послойно должна осуществляться своевременно.

Заливка бетона в мороз

Существуют особые правила производства бетонных работ в зимних условиях. Бетон обладает важным свойством. По мере твердения температура бетона повышается. Выделение тепла происходит в результате так называемой экзотермической реакции взаимодействия цемента и воды. Это ценное свойство бетонной смеси помогает строителям уберечь бетон от быстрого промерзания.

При отрицательной температуре процесс твердения бетонной смеси нарушается: находящаяся в ней вода замерзает и превращается в лед, не происходит нормального взаимодействия между цементом и водой, а значит, сокращается количество тепла, выделяемого цементом во время твердения. Когда замерзший бетон отогревают, процесс твердения возобновляется, но все же прочность бетона несколько снижается.

Чтобы бетон мог устоять против разрушающего действия мороза, он должен до замораживания достигнуть 50% проектной прочности. Тогда зерна заполнителей достаточно прочно будут скреплены между собой, и вода при превращении в лед не сможет оторвать их друг от друга.

При бетонировании и дальнейшем твердении бетона необходимо поддерживать постоянную положительную температуру наружной среды, пока не будет достигнута нужная прочность. Для предотвращения замерзания бетонной смеси и создания нормальных условий для ее твердения применяют различные способы зимнего бетонирования. Получили распространение способ термоса, паропрогрев, электропрогрев, переносные тепловые пушки. Бетон должен доставляться к месту работы теплым, а песчано-щебневая подушка не должны быть проморожены.

При изготовлении бетонной смеси необходимо использовать теплую воду, прогретые до плюсовой температуры инертные материалы. Использование для производства бетона в зимнее время установок УБРС – 10, УБРС – 40 в комплектации «зимний вариант» позволяет избежать многих проблем и получить гарантированного качества строительные смеси.

Уплотнение залитого бетона

Бетонный раствор в процессе смешения в бетоносмесителе и заливки насыщается пузырьками воздуха. Кроме того, в процессе работы такой материал может утратить свою равномерность. Для устранения этих недостатков используются специальные устройства, предназначенные для уплотнения бетона — вибраторы. Они воздействуют на залитую смесь вибрацией, что приводит к удалению пузырьков воздуха и пустот из толщи бетона. Вибрация способствует также равномерному распределению частиц материала в его толще, что придает бетону монолитность и однородность.

Виды вибраторов для бетона

Виброоборудование для уплотнения бетона подразделяется на виды:

- Глубинное. Такие вибраторы используются при необходимости обработки сравнительно толстого слоя бетона, а также смеси, залитой в емкость , опалубку со сложной формой. Вибронаконечник глубинного вибратора располагается на гибком валу, что обеспечивает удобство его применения для обработки бетона в отдаленных местах. Наконечник такого устройства погружается в бетон на достаточную глубину, что позволяет качественно проработать весь объем смеси. С помощью глубинных вибраторов уплотняют бетонную смесь последовательно от одного конца конструкции к другому. Рабочий наконечник вибратора погружают вертикально или немного наклонно в бетонную смесь, некоторое время выдерживают там, а затем медленно извлекают и погружают в соседнем месте. Для лучшего уплотнения бетонной смеси погруженный в нее рабочий наконечник вибратора слегка приподнимают и опускают ( 5 — 10 см.) в переделах бетонированного слоя. Особенно тщательно следует уплотнять бетонную смесь в местах с густой арматурой , у стенок опалубки и во всех углах. Вибрирование прекращают, когда появляются признаки достаточного уплотнения: завершается осадка смеси, на поверхности выступает цементное молоко.

- Поверхностное. Вибраторы такого вида применяют для уплотнения бетонных конструкций, имеющих большую поверхность и малую толщину , например основание под полы, плиты покрытий дорог и т.п. Вибраторы устанавливаются прямо на залитый бетон, и рабочая площадка вибратора перемещается по поверхности уложенной бетонной смеси. Своевременно и правильно переставляя вибратор, уплотняют все участки бетонируемой конструкции. Работа поверхностного вибратора на одной позиции длится около 60 секунд (в зависимости от состава смеси и толщины слоя). От бетонщика в данном случае требуется большое умение и опыт. Поверхностные вибраторы могут обладать различным диаметром воздействия и разной мощностью.

- Наружное. Вибратор крепится с внешней стороны опалубки при помощи болтовых соединений, тисков или другого захватного устройства. Наружные вибраторы применяют для уплотнения бетонной смеси при бетонировании тонких вертикальных или наклонных конструкций. При укладывании бетонной смеси наружный вибратор через опалубку передает колебания бетону и уплотняет его.

Соблюдение последовательности выполнения технологических операций по заливке бетона обеспечивает бетонным сооружениям и изделиям необходимые прочностные качества. Большое влияние на технические параметры бетонных смесей оказывает применение современного производительного строительного оборудования: бетоносмесителей, систем дозирования цемента, инертных материалов, воды, хим. добавок и высококачественных стройматериалов. Благодаря этому бетонные конструкции приобретают необходимую надежность, долговечность и безопасность.

Заливка бетона: технология, подготовка, материалы

Одним из этапов строительства фундамента, полового покрытия, стен или тротуаров является заливка бетона. Материалы для раствора выбираются качественные, так как от этого зависит прочность конструкции. Соблюдение технологии приготовления смеси, правильная установка маяков и опалубки обеспечит надежное и ровное покрытие. Заливать бетон рекомендуется за 1 день, так как доливка после затвердения приводит к расслоению в месте стыка. Поэтому аренда оборудования является оправданной мерой.

Виды бетона

Материал называют искусственным камнем, так как он обладает высокой прочностью на сжатие. Для повышения устойчивости к растяжению в бетоне необходимо делать армирование. В зависимости от характеристик стройматериала выделяют различные его виды. Классификация материала наведена в таблице.

| Характеристика | Вид |

|---|---|

| По плотности | Особо тяжелые защищают даже от радиации |

| Тяжелые служат для возведения несущих стен, фундамента | |

| Легкие применяются для конструкционно-теплоизоляционных работ | |

| Особо легкие выступают в роли утеплителя | |

| По структуре | Плотные не имеют пористой структуры |

| Поризованные затвердевают с образованными порами | |

| Ячеистые имеют искусственно созданные ячейки без заполнителя | |

| Крупнопористые имеют высокую степень поризации, создаются без песка | |

| По разновидности вяжущего вещества | Цементные на основе цемента или портландцемента |

| Силикатные изготавливают с применением известкового вяжущего | |

| Гипсовые слабо сопротивляются воздействию влаги | |

| Шлакощелочные устойчивы к агрессивной среде | |

| Полимербетонные служат для сохранения кислот и щелочей | |

| Полимерцементные устойчивы к воде, морозу и химическим веществам | |

| По сфере применения | Конструкционные обладают высокой прочностью |

| Конструкционно-теплоизоляционные используются для заливки несущих конструкций и имеют свойства утеплителя | |

| Теплоизоляционные способности увеличиваются вместе со степенью поризации | |

| Гидротехнические обладают высокой устойчивостью к влаге, морозу и кислотам | |

| Дорожные износоустойчивы и мало подвержены воздействию перепадов температур | |

| Химически стойкие защищают обычный бетон от агрессивной среды | |

| Жаростойкие устойчивы к высоким температурным режимам | |

| Декоративные используются для внешней отделки |

Плюсы и минусы заливки

Преимуществом бетона является прочность и долговечность возведенных из него конструкций.

Преимуществом бетона является прочность и долговечность возведенных из него конструкций.Пол и стены из бетона обладают множеством достоинств, что позволяет использовать материал в строительстве помещений жилого и промышленного назначения. Это обусловлено такими плюсами стройматериала:

- высокая прочность конструкции;

- простота в заливке;

- долговечность конструкции;

- невысокая стоимость материалов;

- низкая гигроскопичность;

- экологическая безопасность.

Единственным минусом бетонной конструкции является ощущение холода при прикосновении. Этот недостаток можно устранить путем утепления стены или пола пенополистиролом. Кроме этого, преждевременное разрушение бетонного покрытия свидетельствует о низком качестве сырья при приготовлении смеси, поэтому опытные строители используют заводской бетон.

Инструменты, оборудование и материалы

Для укладки подушки необходимо подготовить такие стройматериалы, как песок, гравий и щебень.Так как процесс самостоятельного изготовления раствора занимает много времени, то на больших объектах непрерывное заливание обеспечивается заказом на строительную площадку миксера с готовой смесью. Для заливки второго этажа или пространства на балконе смесь подается бетононасосом.

Процесс сооружения бетонной конструкции довольно прост, поэтому не понадобится нанимать бригаду строителей. Понадобится помощь 1—2 человек в зависимости от размера строительной площади. Для заливания бетона своими руками понадобятся такие инструменты и материалы:

- полиэтиленовая пленка для гидроизоляционных работ;

- утеплитель, чаще всего пенополистирол;

- стройматериалы для «подушки»: гравий, щебень, песок;

- сетка для армирования;

- вода и цемент;

- уровень, маркер;

- малярные маячки;

- лопата, мастерок, правило;

- бетономешалка.

Подготовка

Заливка стен бетоном проводится с помощью опалубки, которая устанавливается перед приготовлением смеси. Чаще всего применяется кирпичное несъемное приспособление. Кладка кирпича проводится параллельно с заливкой раствора и его утрамбовыванием. Бетонирование пола включает больше подготовительных работ. Перед тем как вылить бетон, проводятся такие мероприятия:

Глубина выкапываемого котлована рассчитывается с учетом толщины каждого слоя изоляции.

Глубина выкапываемого котлована рассчитывается с учетом толщины каждого слоя изоляции.- Выкапывание котлована. Обустройство пола предусматривает установку нулевого уровня, от которого высчитывается глубина в зависимости от толщины каждого слоя изоляции.

- Утрамбовывание. Шар земли уплотняется с помощью механического катка или электрической трамбовки.

- Укладка подушки. Гравий, щебень и песок засыпаются на утрамбованную землю, создавая защиту от капиллярного поднятия влаги и равномерного распределения веса конструкции.

- Изоляционные работы. Включают гидро- и теплоизоляцию бетонной стяжки.

- Когда укладывается бетон на бетон то старый участок очищается и грунтуется.

Технология заливки

Гидроизоляция и утепление

Бетон устойчив к воздействию влаги, поэтому не нуждается в изоляции от нее. Разрушающее действие воды направлено на деревянные части, контактирующие с искусственным камнем и облицовочный материал. Для обеспечения изоляции от влаги используют рулонные средства, которые настилаются так, чтобы край пленки выступал на стену выше нулевого уровня. Если ширины рулона недостаточно для застилания всей поверхности, материал застилается в нахлест, составляющий не менее 15 см. Стыковая часть заклеивается скотчем. Сразу на гидроизоляционную пленку укладываются листы пенополистирола. Плиты укладываются в шахматном порядке, а стыковые швы заклеиваются специальной лентой.

Армирование

Для придания бетонному полу прочности устанавливается металлическая сетка, укрепляющая стяжку.Армированная сетка или связанная арматура устанавливается на высоте 1/3 высоты бетонного покрытия. Армирование необходимо для компенсации недостающей бетону прочности на растягивание. Металл в бетонной конструкции укрепляет стяжку и позволяет увеличить допустимую нагрузку на поверхность. Для сооружения сетки выбирается арматура с сечением не менее 10—15 мм. Связываются металлические прутья, образуя квадраты со стороной 10 см. Если армирование разместить слишком низко, оно не выполнит своей упрочняющей функции, а высокое закрепление приводит к выходу металла над поверхностью бетона.

Малярные маяки

Эти устройства покупаются в строительных магазинах. Если нет возможности купить маячок можно использовать алюминиевый профиль или трубы одинакового диаметра. Маяки закрепляются с помощью цементного раствора, по линии нулевого уровня. Основной функцией этого приспособления является помощь в выравнивании поверхности. Если площадь заливки довольно большая, то расстановка маячков проводится на ширине 1 м. По периметру помещения устанавливается съемная деревянная опалубка.

Заливка и выравнивание

Качество бетона регулируется ГОСТ 7473–2010

Посмотреть «ГОСТ 7473–2010» или cкачать в PDF (0 KB)

Предотвратить растрескивания поможет непрерывная равномерная заливка строительной смеси.

Предотвратить растрескивания поможет непрерывная равномерная заливка строительной смеси.Заливка стен бетоном и полового покрытия проводится непрерывно, так как застывание материала приводит к появлению трещин на границе залитых участков. После проведения всех подготовительных работ, готовится смесь и заливается между маяками. Бетонирование проводится в таком порядке:

- Лопатой проводится равномерное распределение раствора.

- Выравнивание выполняется с помощью правила, опираясь на уровни.

- Через 2—3 часа маяки извлекаются, а образованные канавки заливаются цементным раствором.

Правильно залить бетон — это только половина работы, уход за ним включает в себя защиту от потери влаги и регулярное увлажнение поверхности. Летом мероприятия по увлажнению проводятся каждые 2 часа, а на улице при попадании прямых солнечных лучей на бетонную поверхность тротуара, стяжка застилается полиэтиленом. Бетонированный пол вводится в эксплуатацию не ранее 28 календарных дней. Именно столько необходимо для приобретения прочности, предусмотренной ГОСТом.

Что такое метод ребрирования железобетонных работ?

Техника арматуры в железобетонных конструкциях — это метод правильного изготовления и размещения арматурных стержней согласно проекту и чертежам для работ ПКК.

Мы знаем, что бетон очень прочен на сжатие и слаб при растяжении. Арматурные стержни или стержни хороши при растяжении, они заделаны бетоном, чтобы использовать его свойство растяжения.

Расчет арматурных стержней для железобетонных работ выполняется ответственным инженером.Инженер предоставляет нам конкретные данные о количестве арматурных стержней, форме и размере каждого стержня для каждой работы.

Существуют различные типы нагрузок, включая растяжение, сжатие, поперечное, горизонтальное и скручивающее, которые являются формами давления, против которых бетон должен показать свою прочность.

Прочность, получаемая конструкцией RCC, зависит от метода, а также от методов, которые используются для установки арматурного стержня. Арматурные стержни в основном нанесены на поверхность для обеспечения надлежащего сцепления с бетоном.

Необходимость техники реберринга в железобетонных конструкциях

Стальная арматура в основном делится на две категории:

- Первичная арматура или основная стальная арматура

- Вторичное армирование или распределительное армирование

Основные стальные арматурные стержни используются в конструкциях RCC для обеспечения сопротивления всем расчетным нагрузкам, проходящим через них. Вторичные арматурные стержни используются в основном из-за долговечности, а также из эстетических соображений.

Эта арматура гарантирует сопротивление на локальных участках, таких как ограниченное растрескивание. Они также обеспечивают устойчивость к напряжениям, возникающим из-за колебаний температуры.

Используемые основные стержни указанного диаметра загнуты на концах. Хомуты представляют собой усиление, расположенное сбоку, чтобы удерживать основные стержни структурных элементов, таких как балки и колонны, на месте.

Хомуты могут быть круглой, квадратной, прямоугольной, винтовой или ромбовидной формы в зависимости от поперечного сечения конструктивного элемента.Арматурные стержни в углах могут быть L-образными.

Каркас для рассматриваемого элемента конструкции должен быть правильно привязан, чтобы во время бетонирования ни один стержень не сдвинулся с места. Об этой проверке всегда следует помнить во время бетонирования, иначе она угрожает долговечности элемента конструкции.

Арматура в основном применяется в местах соединения опалубки конструктивного элемента, а также в том месте, где новый структурный элемент должен быть скреплен с прежним.

Операции по переоборудованию железобетонных заводов

Три основные операции, выполняемые при перебазировании железобетонных строительных стержней: резка, гибка и связывание . Диаметр применяемых арматурных стержней железобетонных работ в основном колеблется от 6 до 42мм. Эти арматурные стержни поставляются с сталелитейного завода определенной длины.

Значит, при установке арматурные стержни необходимо обрезать до необходимого размера. Инженер-конструктор показывает детали гибки стержней и связанных с ними работ, на основании которых рабочие приступают к работе.Между всеми элементами арматуры осуществляется жесткая связь с помощью стальной проволоки.

Оборудование, используемое для техники ребаринга

Оборудование, которое используется для операций по переточке, развивается со временем, так как размер стержней увеличивается. Прутки большего размера трудно обрабатывать вручную.

Использование долота и молотка было более ранней практикой, используемой для гибки прутков. Гриф фиксируется с помощью трех толстых перекладин над скамейкой для штанги.Затем сгибание выполняется вручную с помощью рычагов. Для связывания стержней использовались кусачки, привязанные стальной проволокой.

Огромный спрос на заготовки и прутки большого диаметра привел к необходимости использования станков для гибки прутков. Этот улучшенный метод помогает сократить время, затрачиваемое на обычный метод.

Различные типы оборудования для ребаринга:

Различное оборудование, используемое для повторной расточки на основе операций резки, гибки и связывания, объясняется ниже.

Оборудование для резки арматурных стержней

1. Электрические резаки для арматуры

Применяются электрические резаки, которые могут резать диаметром до 16 мм. Они потребляют энергию, чтобы разрезать прутья. На рынке доступны более высокие сорта.

2. Резак для арматуры для тяжелых условий эксплуатации

Это более высокая версия того же самого, сверхмощные фрезы, которые могут резать прутки до 42 мм.Одновременно эти резаки могут разрезать от трех до шести прутков за раз. Эти фрезы используют смазку в масляной ванне, что делает работу бесшумной. Система проста и, следовательно, удобна в использовании.

3. Нож для резки троса

Режущее лезвие канаторезов изготовлено из стали с титановым покрытием. У них высокоскоростная резка. Эти фрезы используются для резки прутков диаметром до 20 мм. Они разрезают одну полосу за 8 секунд, так быстро и чисто режут.

4. Ножницы для резки арматуры

Ножницы для резки арматуры — это ножницы, используемые для резки хомутов одинакового размера в огромных количествах. Их также можно использовать для резки отрезков трубы, уголков или каналов.

Оборудование для гибки арматурных стержней

1. Электрические автоматические арматурные гибочные станки

Эта машина помогает гнуть прутки на месте или в мастерских, исходя из удобства.Машина бесшумная. Действует только во время процедуры гибки.

2. Радиально-гибочные станки со спиральным кольцом

Этот станок используется для получения радиуса прутков большего диаметра. Он имеет вращающиеся ролики, один из которых регулируется для удержания стержней.

Оборудование для обвязки арматуры

Как и машины для резки арматуры, машины для обвязки арматуры также доступны, как ручные, так и автоматические.

1. Ручная машина для связывания арматуры

Ручные арматурные стержни имеют вес нетто от 680 до 700 грамм, что позволяет использовать их для связывания различных размеров стержней. Их размер в основном находится в диапазоне 300 мм x 25 мм. Они дешевы и подходят для любых рабочих и погодных условий.

2. Автоматическая машина для связывания арматуры

Существуют автоматические машины для связывания арматуры, которые могут помочь в связывании прутков диаметром до 32 мм. На каждую ничью требуется 16 секунд.Эти станки для переточки могут облегчить выполнение большого объема работ в течение ограниченного времени. Этот метод не влияет на качество и эффективность.

Есть много агентств, которые предоставляют услуги по гибке, резке и связыванию прутков на основании предоставленных им спецификаций. Эти поставщики также сообщают, должна ли бетонная опалубка быть полностью или полностью возведена, прежде чем они будут готовы поставить стяжные стержни согласно спецификации.

Безопасность при переналадке

Во избежание травм стержни, намеренно выдвинутые для дальнейшей работы, должны быть закрыты пластиковыми крышками или «пластинчатыми крышками».Существуют определенные шляпки, называемые шляпками грибов, которые также могут быть предоставлены, чтобы избежать царапин или травм.

Подробнее:

Типы оборудования для растяжки арматуры, резки и гибки

Методы оценки количества арматуры в конструкции ПКК

Детализация армирования проемов (вырезов) плит ПКК

Шаг арматуры в стержнях ПКР

Требования к конкретному армированию бетона

Обшивка арматуры и проверки предварительного бетонирования

.Армирование волокном в бетоне | Tetex.com

A BSTRACT

Бетон имеет высокую прочность на сжатие, жесткость, низкую теплопроводность и электрическую проводимость, но ему не хватает прочности на растяжение, изгиб, а также формируемая структура является хрупкой и не прочной. Когда волокна с небольшой длиной штапеля добавляются в бетон, волокна осаждаются через цементный раствор, создавая вторую фазу на границе раздела, делая структуру жесткой и гибкой. Гибкость приводит к поглощению энергии, что делает систему более жесткой.Эта вторая фаза делает конструкцию более жесткой, которая действует как амортизирующая зона и предотвращает растрескивание.

1 . ВВЕДЕНИЕ

Бетон — это комбинация разнородных материалов. Как и в бетоне, не используется отдельный компонент, поэтому эту общую конструкцию можно назвать композитной . Когда волокна с небольшой длиной штапеля армируются в структуре бетонной матрицы, волокна осаждаются через раствор цементного раствора, образуя вторую фазу на границе раздела.Этот второй этап делает структуру более жесткой. В случае вибрации или сильных ударов эта вторая фаза будет действовать как амортизирующая зона и предотвращать появление отражающих трещин [1]. Армирование волокнами в строительных материалах появилось много веков назад, и все началось с натуральных волокон. В Древнем Египте около 3000 лет назад глину укрепляли соломой для строительства стен [2].

Бетон имеет высокую прочность на сжатие, но относительно низкую прочность на разрыв. Комбинированное использование обычного бетона и стальных арматурных стержней улучшает прочность на разрыв, но, к сожалению, железобетон имеет высокую проницаемость, которая позволяет проникать воде и другим агрессивным элементам, что приводит к карбонизации и атаке хлорид-ионами, что приводит к проблемам с коррозией.Коррозия стальных стержней фактически является основной причиной ухудшения инфраструктуры [3, 4]. Образовавшаяся бетонная конструкция хрупкая; армирование волокнами делает бетон прочным и гибким. Гибкость приводит к поглощению энергии, что делает систему более жесткой. [5].

Согласно Комитету 544 Американского института бетона (ACI) бетон, армированный волокном (FRC), подразделяется на четыре категории по типу волокнистого материала. Это SFRC для бетона, армированного стальной фиброй, GFRC для бетона, армированного стекловолокном, SNFRC для бетона, армированного синтетическим волокном, включая углеродные волокна, и NFRC для бетона, армированного натуральным волокном [6].

2 . ВОЛОКНА КАК УСИЛЕННЫЙ КОМПОНЕНТ В БЕТОНЕ

Несмотря на то, что бетон может иметь множество инновационных конструкций, его можно улучшить за счет эффективного использования армирования волокном. Развитие бетона, армированного фиброй, теперь обеспечило надежное решение многих проблем, с которыми сталкиваются традиционные технологии производства бетона.

Хоссейн Сарбаз [7] и др. Изучили свойства смесей песка и натурального волокна для дорожного строительства и заявили, что в последнее десятилетие возобновился интерес к натуральному волокну как заменителю стекла, мотивированный потенциальными преимуществами веса. экономия, более низкая цена на сырье и «термическая переработка» или экологические преимущества использования возобновляемых ресурсов.С другой стороны, натуральные волокна имеют свои недостатки, и их необходимо решить, чтобы они могли конкурировать со стеклом. Натуральные волокна обладают меньшей прочностью и прочностью, чем стекловолокно. Однако недавно разработанные средства обработки волокон значительно улучшили эти свойства. Чтобы понять, как следует обращаться с волокнами, необходимо более внимательно изучить их.

Д. Алмейда [8] и др. Изучили использование натуральных волокон в качестве арматуры в цементных композитах и заявили, что растительный мир полон примеров, когда клетки или группы клеток «спроектированы» для обеспечения прочности и жесткости.Экономное использование ресурсов привело к оптимизации функций клеток. Целлюлоза — это природный полимер с высокой прочностью и жесткостью на вес, и он является строительным материалом для длинных волокнистых ячеек. Эти клетки можно найти в стебле, листьях или семенах растений. Ниже описаны несколько успешных результатов эволюции, поэтому при использовании надлежащей техники извлечения волокна можно получить ценные волокна, а также фермеры получат некоторый доход от отходов.

Натуральные волокна обладают многими преимуществами, такими как низкий удельный вес, что приводит к более высокой удельной прочности, это возобновляемый ресурс; производство требует мало энергии, натуральные волокна обладают хорошими теплоизоляционными и теплоизоляционными свойствами.Производится с небольшими инвестициями при низкой стоимости